Добавлен: 04.05.2024

Просмотров: 24

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

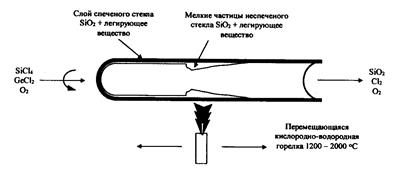

Рис. 12. Осаждение кремниевого диоксида при высокой температуре в ультрачистой кварцевой трубке при MCVD процессе

4.4 Модифицированный метод химического парофазного осаждения (МСVD)

Этот метод изготовления заготовок для производства волокон был сначала описан в работах Лаборатории Бэлла в 1974 г. Модифицированный метод химического, парофазного осаждения MCVD стал одним из наиболее испытанных и проверенных методов, используемых для изготовления волоконно-оптических заготовок. Процесс прост, гибок и легок в производстве. Простота его выполнения наиболее подходит для научных исследований в области оптических волноводов. Крупномасштабное использование этого метода осуществлено фирмой Lucent Technologies в США и многими другими изготовителями США, Японии и Европы. Метод позволяет осуществить вариацию множества параметров, например, диаметра готового многомодового или одномодового стекловолокна, числовой апертуры (NA) и профиля показателя преломления. Эти параметры могут меняться в зависимости от количества пара кремниевого диоксида и примесей легирования, при этом весь процесс управляется и контролируется компьютерами.

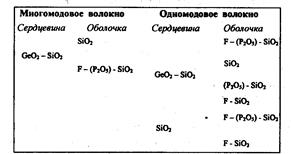

Рис. 13. Непосредственные составляющие ОВ

При методе MCVD сверхчистый кремниевый диоксид (всегда легированный для сердцевины) осаждается на внутренней части стеклянной трубки, которая затем подвергается воздействию повышенной температуры (газовое пламя). В результате трубка приобретает форму твердого стеклянного стержня диаметром около 30 — 40 мм и длиной 1000 мм., т.е. имеет готовый профиль стекловолокна. Этот процесс также включает вытягивание стержня (называемого заготовкой) в стекловолокно, которое является оптическим волноводом.

Процесс осаждения фазы основан на высоком температурном окислении SiCl4, и окислении легирующих примесей. Процесс занимает около восьми часов, в зависимости от размера заготовки. Этот процесс одинаков как для одномодовых так и многомодовых волокон. Составляющие сердцевины и оболочки ОВ в виде примера представлены на рис. 3.10. Процесс осаждения начинается с вымывания очень чистой, высококачественной ОКТ кремнезема в кислотной ванне, затем трубка фиксируется в токарноподобном устройстве, где вращается вокруг центральной оси. Кислородно-водородная горелка перемещается в двух направлениях вдоль трубки, прогревает ее очень высокой температурой (рис. 10). Вводный конец трубки соединен через газонепроницаемый вращающийся соединитель с системой, подающей газы. Эта система включает газовый смеситель и компьютер, регулирующий управление потоком газов (контроллер расхода массы). Эта часть аппарата должна быть абсолютно герметичной, исключать попадание загрязняющих веществ из системы ввода и обеспечивать точную пропорцию подачи газов. Из другого конца трубки (выходного конца) удаляются лишние материалы.

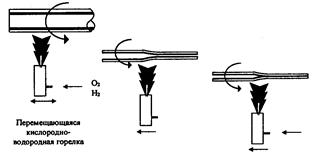

Рис. 14. Процесс сжатия трубки

В процессе осаждения точно контролируется количество химических компонентов, подаваемых в трубку с помощью подачи индивидуальных потоков газов (Ar, Не и О2). В области повышенной температуры, создаваемой непосредственно над горелкой, SiСl4 и легирующие примеси окисляются. При этом мелкая порошковая окись формируется из подаваемых газов по всей длине трубки. Когда тепловая энергия от горелки достигает осевшего порошка, под действием тепла порошок плавится в свободный от пузырьков, твердый, прозрачный кремниевый диоксид (легированный или нелегированный). Горелка при достижении конца трубки меняет направление движения и быстро перемещается назад по трубке к начальной точке, чтобы образовать новый слой порошка. Разнообразные легирующие материалы, подаваемые в различных количествах в течение фазы осаждения, образуют сердцевину и оболочку. Различие профия показателя преломления ОВ зависит от количества легирующих примесей. В этом методе доступ загрязняющих веществ всех видов снижен настолько, насколько это технически возможно — особенно загрязняющих веществ, содержащих водород. Загрязняющие вещества, содержащие водородные формы ОН в стекловолокне, приводят к серьезным увеличениям затухания в световодах.

Основное преимущество метода MCVD состоит в том, что структура ОВ и его свойства могут быть включены в заготовку и сохранены в готовом стекловолокне. Относительные габариты и индексная конфигурация заготовки задаются готовому волокну в течение процесса вытяжки.

После окончания процесса осаждения выполняется в несколько этапов сжатие трубки (рис.14). Для этого повышается температура трубки при помощи газовой водородно-кислородной горелки до 1500 — 2000oС, при которой трубка медленно размягчается и свертывается в твердый стержень заготовки. Этот процесс является решающим для формирования заключительных геометрических свойств заготовки. Сжатие происходит, когда пламя горелки последовательно передается трубке.

Если газы, реагирующие внутри трубки, не содержат водорода, то при этом методе особого процесса сушки не требуется, так как, в общем, газ, сильно насыщенный водородом и используемый для нагрева, входит в контакт с трубкой только снаружи, другие факторы окружающей среды также не оказывают влияния.

Недостатком метода MCVD следует считать наличие большого температурного градиента между внутренней поверхностью ОКТ в месте реакции и наружной поверхностью.

4.5 Плазменный метод химического парофазного осаждения (PCVD)

Изготовление заготовок плазменным методом химического парофазного осаждения осуществляется, в основном, аналогично модифицированному методу химического парофазного осаждения. Различие заключается в технике реакции. Плазму получают путем возбуждения газа (рис. 10) с помощью, например, микроволн (сверхвысокие частоты). При этом газ ионизируется, т.е. разлагается на свои носители электрических зарядов. При воссоединении этих носителей вьщеляется тепловая энергия, которая может быть использована для плавления материалов с высокой температурой точки плавления. Так, при плазменном методе галогениды вступают в реакцию с помощью плазмы низкого давления (давление газа примерно 10 мбар), и в результате соединения с кислородом образуется SiO2. Возникающие при этом порошкообразные частицы при температуре примерно 1000оС осаждаются в виде стеклянного слоя. Поскольку плазменное пламя движется быстро вдоль трубки назад и вперед, то за счет перемещения резонатора можно изготовить более 1000 тонких слоев, благодаря чему можно повысить точность профиля показателя преломления.

Основным преимуществом метода является более низкая температура всего процесса осаждения, чем при методе MCVD. Точность изготовления профиля показателя преломления повышается.

4.6 Метод внешнего парофазного осаждения (OVD)

Метод внешнего парофазного осаждения более сложен, чем метод MCVD. Однако полный объем ОВ, изготовленных из заготовок, выполненных методом OVD больше, чем объем ОВ, изготовленных из заготовок, выполненных методом MCVD так же в крупномасштабном производстве этот метод более эффективен, чем метод MCVD. Сложность и всесторонняя патентная защита метода OVD привели к тому, что он используется исключительно фирмой Coming Glass Work.

Производство заготовки методом OVD осуществляется двумя этапами.

Рис. 15. Изготовление заготовки методом OVD

Первый этап включает в себя осаждение порошка кремниевого диоксида с или без легирующих примесей (см. описание процесса MCVD) на тонком стержне. Горячий поток частиц кремниевого диоксида проходит по поверхности стержня, некоторые из них прилипают к стержню, вращающемуся вокруг своей оси вдоль горелки (рис. 15.). Пористая заготовка создается слой за слоем. При этом некоторые частицы спекаются.

После осаждения достаточного количества стекла для сердцевины и оболочки, процесс останавливается, и начальный стержень становится заготовкой. В процессе изготовления заготовки кислород (O2 вместе с другими легирующими добавками, необходимыми для обеспечения нужного профиля показателя преломления, например с металлогалогенидами (SiCl4, GeCl4, BCl3, РСl3), подается в горелку и там преобразуются в соответствующие оксиды. Оксиды образуют малые порошкообразные частицы, которые осаждаются на вращающемся стержне. Если стержень также перемещается назад и вперед вдоль продольной оси, то получается слоистая пористая стеклянная заготовка. Каждый слой может легироваться по-разному, т.е. к основному материалу (SiО2) может быть добавлено определенное количество примеси. Для градиентных профилей показателя преломления легирование сердцевины с помощью GeO2 уменьшается от первого слоя к последующим непрерывно до тех пор, когда будет осаждаться SiO2 в чистом виде. Соответственно для ступенчатых профилей показателя преломления легирование сердцевины посредством GeO2 остается постоянным от слоя к слою.

Рис. 16. Усадка пористой заготовки

Второй этап изготовления заготовки предусматривает процесс усадки пористого стержня. Пористая форма заготовки в управляемой печи нагревается сначала в среде газа хлора, а затем позонно нагревается до температуры 1400-1600oС, при которой частицы кремниевого диоксида спекаются в твердый, свободный от пузырьков стеклянный стержень — заготовку (рис. 16.). Пустоты из начального стержня в основном схлопываются в течение этого этапа, отверстие по центру заготовки тоже исчезает. Во время спекания заготовка постоянно омывается газообразным хлором с тем, чтобы удалить из стекла, по возможности, все следы воды, так как в противном случае следует ожидать больших величин затухания.

В целом описанные выше этапы метода OVD включают в себя пять основных последовательных циклов: очистка материалов, транспортировка реагирующих материалов к тепловой зоне, химическая реакция и формирование частиц, осаждение частицы на начальный стержень или заготовку с уже имеющимся напылением, дегидрация и спекание.

4.7 Метод осевого парофазного осаждения (VАD)

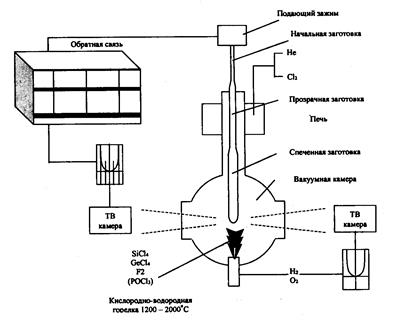

Этот метод, разработанный в Японии, является альтернативой методу OVD. При методе осевого парофазного осаждения порошкообразные частицы, образуемые с помощью кислородно-водородной горелки, осаждаются на торцевую поверхность вращающегося стержня из кварцевого стекла (рис. 17.).

Рис. 17. Принципиальная схема, показывающая VAD метод изготовления заготовок

Аксиальное осаждение частиц кремниевого диоксида при этом методе происходит не радиально как в OVD; что делает более трудным процесс изменения индексного ППП, но позволяет проще изготавливать более длинные заготовки. Производственная система состоит из механизма для осевого движения заготовки, вакуумной камеры, горелки, выпаривающего модуля для составляющих сырья и блока управления. Заготовка вытягивается медленно, вертикально вверх через производственное оборудование. Сырье (SiCl4, GeCl4 и РОС13) вводится таким же образом как в OVD; используется газовая водородно-кислородная горелка и чрезвычайно мелкие стеклянные частицы, сформированные в процессе реакции теплового гидролиза. Эти частицы оседают на поверхности стержня с уже имеющимся напылением, который функционирует как основа для наращивания заготовки. Пористая заготовка наращивается вдоль оси стержня и увеличивается в направлении роста заготовки. При этом расстояние между горелкой и растущей в осевом направлении заготовкой должно оставаться постоянным. Можно также использовать несколько горелок одновременно, для того чтобы обеспечить требуемые показатели преломления сердцевины и оболочки. В зависимости от конструкции горелок и их расстояния от стержня, а также от температуры при осаждении можно изготавливать различные профили показателя преломления.

Превращение в прозрачную заготовку (остеклование) осуществляется с помощью кольцеобразной печи по окончании осаждения. Для сушки, т.е. удаления остатков влаги, в процессе усадки заготовка омывается газообразным хлором.

Важными элементами процесса изготовления заготовки методом VAD являются: постоянный процесс роста; точный контроль над потоком сырья; точный контроль относительно выхода избыточных материалов; температура пламени; поверхностная температура зоны роста заготовки; скорость вращения заготовки; позиция зоны роста заготовки.

Вариации в позиции зоны роста дают флуктуации в индексной конфигурации готовой заготовки. Осевая скорость изготовления заготовки — приблизительно 40 — 60 мм/час.

Чтобы получить световод с более толстой оболочкой, можно после этого на заготовку надвинуть трубку из кварцевого стекла в соответствии с методом «стержень в трубке», используемую в качестве оболочки.

4.8 Вытяжка оптического волокна