ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.05.2024

Просмотров: 26

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Главнейшие смолы, применяемые в лакокрасочных материалах: канифоль, копалы, шеллак. Олифы— традиционные пленкообразующие вещества на основе жидких растительных масел или алкидных полимеров модифицированных растительными маслами.

Благодаря двойным связям олифы могут отвердевать (а не высыхать!) за счет окислительной полимеризации, т. е. сшивки кислородом воздуха. Образующиеся эластичные пленки со временем, особенно под действием УФ-излучения, становятся хрупкими и растрескиваются

Растворители — летучие жидкости, образующие со связующими (полимерными, масляными) истинные растворы, стабильные во времени. Разбавители — хорошо совмещающиеся с красочным составом жидкости, образующие с ним устойчивые смеси Способность растворителя растворять связующее {растворяющая способность) зависит от его молекулярного строения и определяется в основном соотношением полярностей растворителя и связующего.

В зависимости от химического состава органические растворители делятся на углеводородные (алифатические, ароматические, нефтяные и терпеновые), кислородсодержащие (кетоны, спирты, эфиры) и галогеносодержащие углеводороды.

Нефтяные растворители — один из самых дешевых и доступных видов растворителей, получаемый при фракционировании нефти. Состоят они из смеси алифатических углеводородов с некоторой примесью ароматических.

39 материалы и конструкции из древесины

Лесоматериалами (лесным сортиментом) называют материалы из древесины, сохранившие ее природную структуру и состав. Их подразделяют на необработанные (круглые) и обработанные. Круглые лесоматериалы — очищенные от сучьев отрезки древесных I молов. В зависимости от диаметра верхнего торца круглые лесоматериалы подразделяют на бревна, подтоварник и жерди. Для строительных конструкций обычно применяют бревна из хвойных пород. Получили распространение оцилиндрованные из обычных бревен обработкой их на токарном станке, пиломатериалы получают при продольной распиловке бревен. По форме поперечного сечения различают следующие основные виды пиломатериалов: пластины, четвертины, горбыль, дойки, брусья и бруски. Доски в зависимости от чистоты опиловки продольных кромок бывают необрезные с неопиленными кромками на длину более половины длины доски и обрезные — опиленные полностью или более чем на половину длины доски. Брусья имеют квадратное или прямоугольное сечение брусья, опиленные с двух противоположных сторон, называют двух-кантными, а опиленные с четырех сторон четырехбитными. Из древесины хвойных и лиственных пород изготовляют

большой ассортимент погонажных изделий, паркета и паркетных изделий, столярных плит, фанеры и т. п. Столярные плиты получают склеиванием деревянных реек сечением не более 30 мм в сплошную плиту больших размеров с последующей оклейкой шпоном с одной или двух сторон. Применяют такие плиты для изготовления дверей, мебели и т. п.

Столярные изделия строительного назначения — это, главным образом, оконные блоки (оконная коробка и рамы) и дверные блоки. Наиболее перспективны клееные деревянные конструкции. Их получают склеиванием реек и мелкоразмерных досок из древесины хвойных пород в большеразмерные конструкции любой заданной формы (балки) с помощью водостойких полимерных клеев. Ширина деревок-ссных конструкций 120...200 мм, а высота до 1500 мм.

Древесноволокнистые плиты получают путем распушки размягченной горячей водой или паром древесины до состояния волокна. Волокнистая масса, суспензированная в воде, выливается на частую модную сетку для отфильтровывания воды и образует на ней ковер. В зависимости от вида производимой плиты этот ковер сушится или прессуется на горячем прессе.

40. Основные св-ва древесины.

Древесина - высокопористый продукт живой природы, отличающийся специфическим волокнистым строением, предопределяющим своеобразие ее физико-механических св-в, широкое и многообразное использование в различных отраслях народного хозяйства.

Благодаря этим св-вам лесные материалы, а также изделия и конструкции на их основе могут долго работать в различных условиях эксплуатации.

Плотность – очень легкая – кедр, пихта

-легкая - сосна, ель, осина. 460-600 кг/м3

-средняя - береза, дуб до 750,

-тяжелые - граб, железное дерево 760 до 900,

-очень тяжелые - >900

Пористость, Влажность древесины – Гигроскопическая, капиллярная

+св-ва Высокая механическая прочность и одновременно с этим легкость, что позволяет отнести ее к эффективным материалам достаточно высоким коэф-ом конструктивного качества. Древесина способна поглощать ударные нагрузки и гасить вибрации, она отли-ся высокими тепло, звуко, и электроизоляционными св-ми, химической стойкостью к кислотам и щелочам, легко обрабатывается резательными инструментами, хорошо удерживает металлические и другие крепления, надежно склеивается и обладает ест-ой декоративностью, что делает ее популярным отделочным материалом.

-св-ва анизотропность т.е. неоднородность структуры и св-в в различных направлениях по отношению к расположению древесных волокон, повышенная гигроскопичность и водопоглощение, предопред-е изменение важнейших физико-механич-х характеристик за счет неравномерного разбухания, коробления и растрескивания. В опред-ых температ-но-влажных усл-ях эксплуатации древесина как материал органического происхождения подвергается разрушению (загнивает) в рез-те жизнедеят-сти сапрофитных грибков, которые выделяют ферменты. В рез-те наруш-ся сплошность древесины, она становится трухлявой и легко растирается в порошок. Также она подвержена разрушению различными древогрызущими насекомыми. Легкая возгораемость и наличие в ней непаразитных пороков (метик, отлуп, морозобой, по строению – косослой, свилеватость, крепь, различные сросшиеся сучки, двойная сердцевина), снижают сортность лесных материалов и должны обязательно учит-ся при использ-ии древесины в качестве сырья для произ-ва изделий и конструкций различного назначения. Большинство из указанных – св-в могут быть устранены путем химической и химико-механической ее переработкой в листовые и плитные материалы, введения в нее антисептиков, смол, прессованием и пластификацией исходного материала.

41

Битумные и дегтевые (асфальтовые) материалы объединяют большую группу кровельных, гидроизоляционных, дорожных и других материалов, получаемых на основе битумных и дегтевых вяжущих. Их применяют в виде эмульсий, паст, мастик, растворов и бетонов, рулонных и штучных изделий, характерными особенностями которых являются высокие водо- и химическая стойкость, непроницаемость, адгезионная способность.

Значительное количество (до 55%) битумных и дегтевых вяжущих расходуется на изготовление асфальтовых бетонов и других дорожно-строительных материалов. Асфальтобетонные покрытия применяют на автомобильных дорогах любой грузоподъемности. Они обладают достаточной механической прочностью, необходимыми упругими и пластическими деформациями, хорошим сцеплением с автомобильными шинами, гигиеничностью, легко ремонтируются. Асфальтобетонные покрытия широко применяются также в аэродромном строительстве.

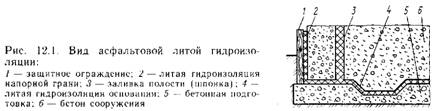

В энергетическом строительстве асфальтовые материалы применяют для гидроизоляции (рис. 12.1), противофильтрацион-ных покрытий, антикоррозионной защиты котлованов, труб, водохранилищ.

Битумные и дегтевые лаки и краски используют для окрасочной гидроизоляции бетонных, деревянных и металлических конструкций, горячие и холодные асфальтовые мастики и растворы — для штукатурной, а рулонные материалы для оклеечной гидроизоляции.

Более 50% покрытий гражданских и промышленных зданий выполняется с применением битумных рулонных и мастичных кровельных материалов. К эффективным и долговечным кровель-, ным материалам относятся стеклорубероид, наплавляемый рубероид, рубероид с цветной посыпкой и др.

При совместном применении с синтетическими полимерами свойства асфальтовых материалов улучшаются — повышаются прочность, долговечность, клеящая способность, теплоустойчивость. На основе битумно- и дегтеполимерных вяжущих, получен ряд новых кровельных и гидроизоляционных материалов с улучшенными свойствами: экарбит, армобитэп, фольгобитэп, эластобит и др. Одним из главных преимуществ асфальтополимерных материалов является возможность при работе с ними высокого уровня механизации производственных процессов.

42 микро и макро строение древесины

Макроструктура древесины — строение древесины, видимое невооруженным глазом. Рассматриваются три основных разреза ствола: поперечный — торцовый и два продольных — радиальный, проходящий через ось ствола, и тангенциальный проходящий по касательной к годовым кольцам

На поперечном разрезе древесины ствола виден ряд концентрических годовых колец, располагающихся вокруг сердцевины. Каждое кольцо имеет два слоя: ранней (весенней) и поздней (летней) древесины. Ранняя древесина светлая и состоит из крупных тонкостенных клеток. Поздняя древесина более темного цвета, состоит из мелких

клеток с толстыми стенками; поэтому она менее пориста и обладает большей прочностью, чем весенняя.

В процессе роста дерева стенки клеток древесины внутренней части ствола, примыкающей к сердцевине, постепенно изменяют свой состав, одеревеневают и пропитываются у хвойных пород смолой, а у лиственных — дубильными веществами. Движение влаги в древесине этой части ствола прекращается, и она становится более прочной, твердой и менее способной к загниванию. Микроструктура древесины. Основную массу древесины составляют клетки механической ткани, имеющие веретенообразную форму и вытянутые вдоль ствола. Срубленная древесина состоит из отмерших клеток, т. е. только из клеточных оболочек Оболочки клеток сложены из нескольких слоев очень тонких волоконец, называемых микрофибриллами, которые компактно уложены и направлены по спирали в каждом слое под разным углом к оси клетки (подобно отдельным прядям в канате). Это обеспечивает высокую прочность древесине.

Микрофибрилла состоит из длинных, напоминающих цепь, молекул целлюлозы. Ее в древесине 35...45 %.

43

Легкие бетоны на пористых заполнителях имеют принципиальные отличия от обычных тяжелых бетонов, обусловленные особенностями пористых заполнителей. Последние имеют меньшую плотность, чем плотные, небольшую прочность, зачастую ниже заданного класса бетона, обладают сильно развитой и шероховатой поверхностью. Эти качества легкого заполнителя влияют как на свойства легкобетонных смесей, так и на свойства бетона.

В зависимости от заполнителя, плотного или пористого, резко меняются водопотребность и водосодержание бетонной смеси, меняются и основные свойства легкого бетона. Одним из решающих факторов, от которых зависит прочность легкого бетона, является расход воды. При увеличении количества воды до оптимального прочность бетона растет. Оптимальный расход воды в легких бетонах соответствует наибольшей плотности смеси, уложенной в заданных условиях, и устанавливается по наибольшей прочности бетона или же по наибольшей плотности уплотненной смеси. Если же количество воды превышает оптимальное для данной смеси, то плотность цементного камня уменьшается, а с ним уменьшается и прочность бетона. Для легкого бетона оптимальный расход воды можно установить по наибольшей плотности уплотненной бетонной смеси или наименьшему выходу бетона. Следует также иметь в виду, что в легких бетонах некоторый избыток воды менее вреден, чем ее недостаток. Оптимальному расходу воды для бетона данного состава соответствует наилучшая удобоукладываемость, при которой наиболее компактно располагаются составляющие бетона.

Стремление максимально плотно уложить заполнитель объясняется тем, что наиболее легкий бетон заданной прочности получается при минимальном расходе вяжущего и наибольшем сближении зерен пористого заполнителя, т. е. при предельной степени уплотнения смеси. Хорошее уплотнение смеси достигается вибрацией с применением равномерно распределенного при-груза на поверхности формуемой массы (вибропрессованием, вибро штампованием).

Оптимальное количество воды для приготовления легких бетонов зависит главным образом от водопотребности заполнителя и вяжущего, интенсивности уплотнения смеси и состава бетона. Водопотребность заполнителя определяется зерновым составом и ; пористостью, и обычно чем она больше, тем больше суммарная -поверхность и открытая пористость его зерен.

Отсос воды из цементного теста или раствора пористыми заполнителями в период приготовления и укладки бетонной смеси : вызывает относительно быстрое ее загустевание, что делает смесь жесткой и трудноукладываемои. Это специфическое яойство усиливается и шероховатой, развитой поверхностью пористого заполнителя. Для повышения подвижности смеси необходимо вводить в нее большее количество воды, чем в обычные (тяжелые) бетоны.

Плотность и прочность легкого бетона зависят главным образом: от насыпной плотности и зернового состава заполнителя, расхода вяжущего и воды, а также от метода уплотнения легкобетонной смеси. По качеству пористого заполнителя можно ориентировочно судить, какая прочность легкого бетона может быть получена.

В строительной практике ограждающие и несущие конструкции получают из относительно плотных легких бетонов значительной прочности (2,5... 10 МПа). Снижение плотности достигается тщательным подбором зернового состава пористого заполнителя, а также наименьшим расходом вяжущего для бетона заданной прочности, т. е. максимальным заполнением объема бетона пористым заполнителем, так как заполнитель легче цементного камня. При этом важно правильное соотношение крупных и мелких фракций заполнителя. Для разных видов заполнителей будет свой оптимальный зерновой состав. Оптимальное содержание мелких фракций соответствует наименьшей плотности бетона и наименьшему расходу цемента. Однако с увеличением количества мелких фракций заполнителя сверх оптимального растет плотность бетона и ухудшается удобоукладываемость смеси. Оптимальный зерновой состав заполнителя подбирают опытным путем.

Для снижения плотности бетона без уменьшения его прочности целесообразно применять высокоактивные вяжущие вещества.

44 термическая обработка сталей

Изменения физико-механических свойств стали можно добиться не только меняя ее состав, но и путем направленной термической обработки. При этом у стали меняется структура. В основе этого лежит то, что при одном и том же составе при разных температурах устойчивыми оказываются различные кристаллические модификации и, меняя режим нагрева, можно фиксировать ту или иную структуру стали.

Наиболее часто применяют закалку, отпуск и нормализацию сталей.

Закалка стали заключается в нагреве стали до 800...1000° С (температура зависит от состава стали) и быстром охлаждении в воде или в масле. При закалке в стали образуется мартенситовая структура, характеризующаяся высокой твердостью и прочностью, но при этом снижается пластичность и ударная вязкость.

Нормализация — нагрев стали с последующим охлаждением на воздухе. При этом образуется однородная мелкозернистая структура с повышенными механическими свойствами (особенно увеличиваются пластичность и ударная вязкость). Нормализация производится обычно на изделиях, полученных прокаткой, ковкой или отливкой.

Отпуск — медленный нагрев стали до 250...350° С, выдержка при этой температуре и медленное охлаждение на воздухе. Отпуск производится для снижения уровня внутренних напряжений и перевода стали в ферритно-цементитную структуру. Этот процесс как бы обратный закалке. Основная задача отпуска — повышение пластичности стали с сохранением высокой прочности.