Файл: Классификация Сталь жаропрочная низколегированная Применение.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.05.2024

Просмотров: 15

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Задание

Угловое соединение У2 (ГОСТ 14771). Шов – угловой односторонний с отбортовкой одной кромки. Основной металл – сталь 16ГНМ толщиной 5 мм.

Сварочные материалы - проволока сплошного сечения Св 08ГС (ГОСТ 2246), защитный газ или смесь. Сварка механизированная, в нижнем положении.

Контрольные задания

1.Указать класс и химсостав основного металла (таблично)

2.Указать химсостав проволоки,защитного газа (таблично)

3.Назначить и рассчитать режимы сварки и технико-экономические показатели процесса на один погонный метр длины шва

4.Выполнить оценку свариваемости материалов.

1.Определение хим.состава стали

Таблица 1 - Химический состав стали 16ГНМ,

| | 16ГНМ |

| Классификация : | Сталь жаропрочная низколегированная |

| Применение: | Изготовление барабанов котлов высокого давления и деталей энергооборудования и трубопроводов с абсолютным давлением свыше 3,9 МПа для тепловых и атомных станций. |

| Зарубежные аналоги: | Нет данных |

Таблица 2 - Химический состав стали 16ГНМ,

| C | Si | Mn | Ni | S | P | Cr | Mo | V | Cu |

| 0.13 - 0.18 | 0.17 - 0.37 | 0.8 - 1.1 | 1 - 1.3 | до 0.02 | до 0.02 | до 0.3 | 0.4 - 0.55 | 0.02 - 0.03 | до 0.2 |

2.Определение хим.состава сварочной проволоки

Проволока сварочная Св-08ГС ГОСТ 2246-70 производится для разнообразных сварочных работ с узлами и деталями повышенной ответственности. Ею можно выполнять также и наплавочные работы.

Таблица 2.1 - Химический состав проволоки сварочной Св-08ГС

| Марка проволоки | Химический состав, % | | ||||||

| Угле- род | Крем-ний | Марга-нец | Хром | Никель | Сера, не более | Фосфор, не более | ||

| Св-08ГС | 0,05-0,11 | 0,7-0,95 | 1,8-2,1 | Не более 0,2 | Не более 0,25 | 0,025 | 0,030 | |

3.Назначить и рассчитать режимы сварки и технико-экономические показатели процесса на один погонный метр длины шва

Определяем расчётную глубину проплавления hр из Табл.2, вариант 1

hр= S – 0,5 · в = 5 – 0,5·1 = 4,5мм.

Диаметр электродной проволоки:

dэл = (hр )0,25 ± 0,05 hр = (4,5)0,25 ± 0,05· 4,5 = 1,2…1,7 мм;

Расчётному диапазону соответствует стандартные диаметры 1,4; 1,6; и 2,0. Так как положение сварки нижнее можно принять большее значение, принимаем dэл = 1,4 мм.

Для расчёта скорости сварки в Табл.1 для dэл = 1,4 мм выбираем коэффициент КV = 1100

Т а б л и ц а 1- Значения коэффициента KV.

| | dэл, мм | 0,8 | 1,0 | 1,2 | 1,4 | 1,6 | 2,0 |

| KV | 1030 | 1065 | 1060 | 1100 | 1120 | 1150 | |

Vс = KV (hр )1,61(1/ e)3,36 = 1100 · (4,5)1,61 (1/10)3,36 =5,4мм/с

Полученное значение Vс не выходит за пределы ограничений для меха-низированной сварки 4…10 мм/с, его можно оставить и не делать перерасчёт при более низкой ширине шва e.

Для расчёта сварочного тока по Табл.2 для dэл = 1,40 мм находим коэффициент КI = 440, е – ширина шва.

Т а б л и ц а 5 - Значения коэффициента KI.

| dэл, мм | 0,8 | 1,0 | 1,2 | 1,4 | 1,6 | 2,0 |

| KI | 335 | 335 | 430 | 440 | 460 | 480 |

Iс = КI (hр )1,32(1/ e)1,07 = 440 · (4,5)1,32· (1/10)1,07 = 272,7 А,

Проверяем соответствие полученного значения для тока требованиям ограничений. При сварке в нижнем положении Iс 180 (dэл)1,5 510 А. Следовательно, Iс = 322,1 А находится в допустимых значениях.

Определяем напряжение сварки Uс

Uс = 14 + 0,05 Iс = 14 + 0,05·272,7 =27,6 В,

принимаем Uс = 28 В.

Вылет электродной проволоки Lв

Lв = 10 dэл ± 2 dэл = 10 ·1,4 ± 2 ·1,6 = 14 ± 2,8 мм.

Скорость подачи электродной проволоки:

Скорость подачи электродной проволоки:Vпр= (4 ·18,5·272,7)/ (3,14·1,96 ·7,8) = 420,4 м/ч.

Расход защитного газа СО2

qзг = 3,3 ·10-3 (Iс)0,75 = 3,3·10-3· (272,7)0,75 = 0,221 л/с

Сверим рассчитанные параметры режима сварки с рекомендуемыми табличными, Табл.3.

Таблица 3 - Режимы сварки в защитных газах (СO2, СO2 + O2 и

Ar + 25%СO2) стыковых соединений низкоуглеродистых и низколегиро-

ванных сталей в нижнем положении проволокой Св-08Г2С (ток обрат-

ной полярности)

| Толщина металла, мм | Зазор, мм | Диаметр проволоки, мм | Сила сварочного тока, А | Напряжение сварки, В | Скорость сварки, м/ч | Вылет электрода, мм | Расход газа, л/мин |

| 0,5-1 | 0-1 | 0,5-0,9 | 30-80 | 16-18 | 25-50 | 8-10 | 6-7 |

| 1,5-2 | 0-1 | 1,0-1,2 | 80-150 | 18-23 | 25-45 | 10-13 | 7-9 |

| 3 | 0-1,5 | 1,2-1,4 | 150-200 | 23-25 | 25-40 | 12-15 | 8-11 |

| 3-4 | 0-1,5 | 1,2-1,6 | 180-250 | 25-32 | 25-75 | 12-30 | 8-15 |

| 6 | 0,5-2 | 1,2-2,0 | 200-420 | 25-36 | 25-60 | 12-30 | 10-16 |

| 9-10 | 0,5-2 | 1,2-2,5 | 300-450 | 28-38 | 20-50 | 12-35 | 12-16 |

| 12-20 | 1-3 | 1,2-2,5 | 380-550 | 33-42 | 15-30 | 12-25 | 12-16 |

Масса наплавленного металла GН (г), рассчитывается по следующей формуле

GН = Fн∙H∙ρ,

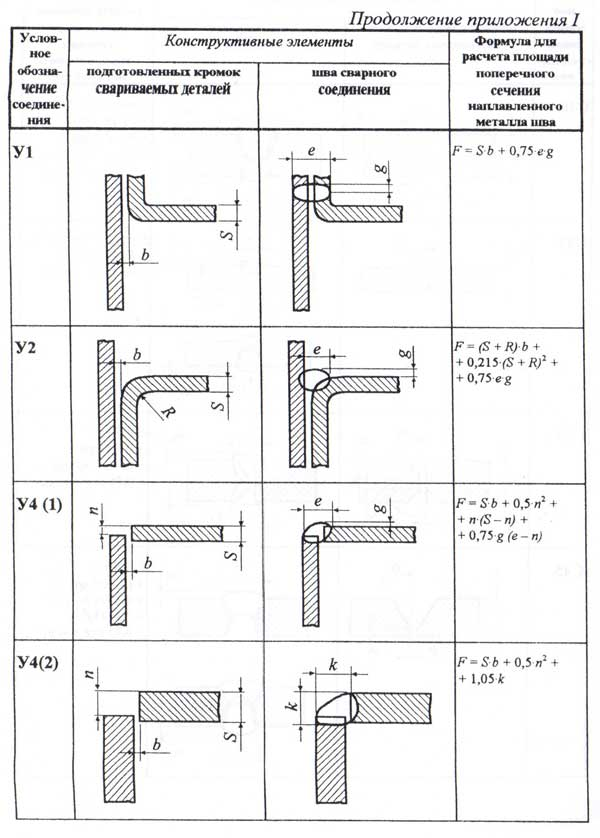

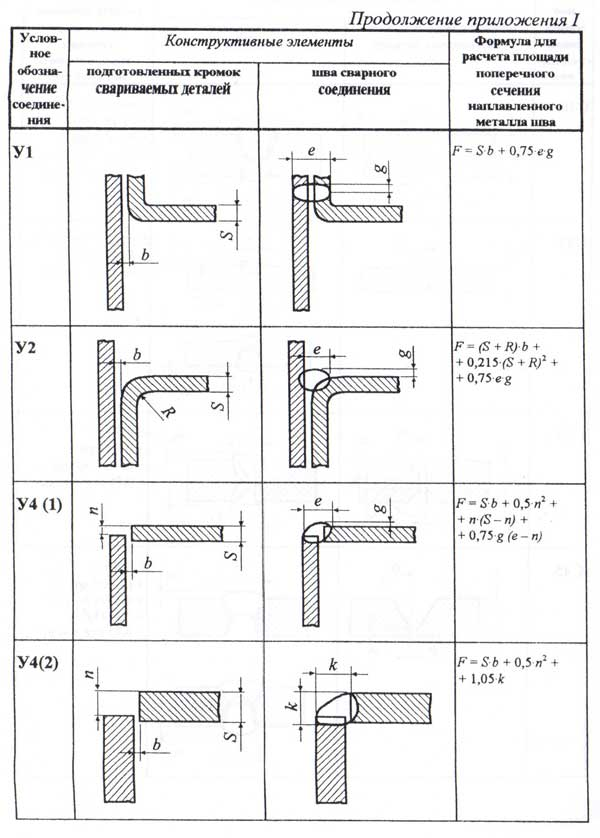

где FН - площадь поперечного сечения наплавленного металла шва, см2, рассчитывается по формуле из Табл. в Приложении Г;

FН=(S+R)b+(S+R)20.215+0.75(e×g)

FН=(5+5)0.5+(5+5)20.215+0.75(10×1.5)=0.487 см2

Н = 100 - длина шва, см;

ρ– плотность наплавленного металла (для стали ρ= 7,8 г/см3).

GН = 0,0.487∙100∙7.85=382.3г

Время горения дуги t0, ч, определяется по формуле

Время горения дуги t0, ч, определяется по формулеt0=382.3/272.7×18.5=0.075

где GН – масса наплавленного металла, г;

IСВ – сварочный ток, А;

Н = αР ·(1-Ψ),

где Ψ - коэффициент потерь металла на угар и разбрызгивание. При сварке в СО2 Ψ = 0,1- 0,15.

» Полное время сварки Т, ч, определяется по формуле:

Т=0,075/0,55=0,135ч

где kП = 0,5÷0,6 - коэффициент использования сварочного поста.

Расход электродной проволоки Gпр г, рассчитывается по формуле

Gпр = Gн∙(1 + Ψ),

Gпр = 382.3∙(1 + 0,15)=439.6г,

где GH - масса наплавленного металла, г;

где GH - масса наплавленного металла, г;

Расход электроэнергии А, кВт· ч, равняется

где UД - напряжение дуги, В;

η - КПД источника питания: при постоянном токе 0,6÷0,7;

при переменном 0,8÷ 0,9;

W0 – мощность источника питания на холостом ходе, кВт,

на постоянном токе W0= 2,0 ÷ 3,0; на переменном – 0,2÷ 0,4.

4.Выполнить оценку свариваемости материалов

Свариваемость – свойство металлов образовывать при назначенной технологии сварки соединения, отвечающие требованиям, обусловленным конструкцией и эксплуатационными свойствами изделия.

Определим, склонность к образованию горячих, холодных трещин и трещин повторного нагрева. При необходимости применим меры для предотвращения дефектов.

Горячие трещины.

Расчитаем чувствительность металла сварного соединения к образованию горячих трещин:

3,29< 4, соответственно, сталь не склонна к образованию горячих трещин.

Холодные трещины.

Применим параметрическое уравнение, полученное обработкой данных эксперементов, для определения эквивалента углерода Сэкв, по которому и определим склонность металла шва к образованию холодных трещин.

Определим чувствительность стали к холодным трещинам. Склонность определим по величине углеродного эквивалента:

Сэкв=(С+

+

+ +

+ )

) Сэкв=0,45

0,45=0,45 сталь не склонна к образованию холодных трещин.