Файл: Проектирование специальных металлических сооружений.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.10.2024

Просмотров: 16

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1) Класс I — газгольдеры низкого давления;

2) Класс II — газгольдеры высокого давления.

Давление в газгольдерах I класса назначается исходя из специфических особенностей выполняемых технологических процессов и зачастую не превышает 500 мм вод. ст. А газгольдеры II класса работают при давлении газа до 30 атм.

Оба этих класса также в свою очередь разделяются на типы и подклассы. При этом имеется весьма существенная разница между газгольдерами постоянного объёма и постоянного давления.

В газгольдерах постоянного объема геометрический объем остается стабильным, а газовое давление может быть изменено в заранее установленных пределах, определяемых исходя из параметров технологического процесса, а также надежности и прочности сооружения.

Газгольдеры низкого давления, в большинстве своём, являются газгольдерами постоянного давления и по своим конструктивным и технологическим характеристиками могут быть разделены на две группы:

1) Группа I — мокрые газгольдеры;

2) Группа II — сухие газгольдеры.

Мокрые газгольдеры подразделяются на два типа:

1) Тип I — с вертикальными направляющими;

2) Тип II — с винтовыми направляющими.

Оба этих типа мокрых газгольдеров являются газгольдерами переменного объёма и низкого давления. Основное их различие заключается в системах выравнивания различных элементов и в системах конструкций.

Сухие газгольдеры также разделяются на два типа:

1) Тип I – поршневой;

2) Тип II — с мембраной.

Оба этих типа сухих газгольдеров относятся к газгольдерам постоянного давления газа и переменного объема

Газгольдеры постоянного объёма наиболее часто эксплуатируются при высоком или повышенном давлении хранящихся газов и различаются лишь своей геометрической формой. В подобных газгольдерах давление газа бывает как возрастающим, так и переменным.

По своей геометрической форме газгольдеры постоянного объема разделяются на два типа:

1) Тип I — цилиндрические газгольдеры со сферическими днищами, которые могут располагаться в вертикальном и горизонтальном положениях.

2) Тип II — сферические газгольдеры.

Задание 3.

Вопрос 0. Проектирование мачт. Способы крепления оттяжек. Расчет фланцевого стыка пояса мачты.

Согласно ОСТН 600 93 нормы на монтаж Рв и ТВ, а также СНиП III-18-75 металлические мачты и башни должны изготавливаться, как правило, из унифицированных элементов, на специализированных предприятиях. Изготовленные и поставленные на строительную площадку конструкции мачт и башен должны отвечать требованиям проекта и главы СНиП по металлическим конструкциям.

До начала монтажа все конструкции должны быть рассортированы и осмотрены. Поврежденные элементы следует восстановить или заменить. К производству монтажных работ следует приступать только после проверки и приемки фундаментов под опору по акту. Монтаж металлических мачт и башен должен производиться в соответствии с проектом производства работ (ППР), разрабатываемым монтажной организацией на основании рекомендаций, приведенных в чертежах металлических конструкций опоры.

Выбор метода монтажа металлических опор должен быть обоснован в чертежах КМ. Изменения в чертежи КМ могут вноситься только при условии их согласования с разработчиком чертежей и генпроектировщиком.

При проектировании и монтаже опоры необходимо выполнять требования "Правил техники безопасности при сооружении и эксплуатации радиопредприятий", "Правил техники безопасности при сооружении и эксплуатации радиорелейных линий связи", главы СНиП по технике безопасности в строительстве, "Правил устройства и безопасной эксплуатации грузоподъемных кранов" и "Правил пожарной безопасности на объектах Министерства связи СССР".

Монтаж металлических мачт и башен может производиться:

а) методом поворота (сборка всей опоры в горизонтальном положении на земле, с последующим поворотом вокруг шарнира в проектное положение с помощью "падающей", стрелы или шевра);

б) методом наращивания (с помощью самоподъемного крана или приспособления, перемещающегося по монтируемому им стволу опоры);

в) методом подращивания (секции, начиная с верхней, монтируются в специальном портале и выдвигаются с помощью полиспастов);

г) комбинированным методом (например, нижняя часть опоры поворотом, верхняя наращиванием и т.д .).

Внутренние поверхности труб перед обработкой и установкой заглушек должны быть очищены от пыли и грязи, а труб, открытых с торцов, диаметром 250 мм и выше должны быть огрунтованы.

Стенки отверстий для труб во фланцах и соприкасающиеся плоскости фланцев должны быть механически обработаны (резанием). Зазор между трубой и стенкой отверстия во фланце должен быть 0 — 3 мм при условии совмещения центра фланца с осью трубы.

Механическую обработку сопрягаемых плоскостей фланцев разрешается не производить при условии, если листовая сталь, из которой изготовляются фланцы, выправлена и имеет гладкую поверхность.

К отправочным элементам мачт и башен на заводе-изготовителе должны быть прикреплены опоры для монтажных кранов, детали для навески подмостей, детали для крепления временных расчалок.

Швы сварных соединений заглушек трубчатых элементов, узлов примыкания трубчатых раскосов и распорок, а также швы заваренных прорезей в трубчатых конструкциях должны быть выполнены герметичными и испытаны на плотность избыточным давлением воздуха 0,4 кгс/см2. Испытанию подвергаются 5% трубчатых элементов.

В случае обнаружения дефектных швов количество испытываемых элементов удваивается. При обнаружении дефектов в удвоенном количестве элементов испытанию подвергаются все элементы мачты и башни.

Все дефекты, выявленные при испытаниях, устраняются, а отверстия, предназначавшиеся для подачи сжатого воздуха, завариваются герметичным швом после окончания испытаний.

Конструкции мачт и башен должны изготовляться по кондукторам, обеспечивающим правильность размеров и взаимозаменяемость элементов, плотное соприкасание обработанных элементов монтажных стыков, а также совпадение отверстий в монтажных стыках и других соединениях.

Для проверки башен должно быть собрано не менее трех секций.

Конструкции решетчатых матч и башен индивидуального изготовления, выполняемые без применения кондукторов и специальных приспособлений, а также опорные секции мачт со съемными консолями должны подвергаться общей сборке на заводе-изготовителе.

Конструкции листовых трубчатых матч индивидуального изготовления подлежат общей сборке. При общей сборке устанавливаются фиксаторы и наносится продольная ось мачты по образующей цилиндрической поверхности, от которой производится разметка положения всех лацменов, дверей, отверстий и др.

Допускаемые отклонения действительных размеров изготовленных конструкций мачт и башен от проектных не должны превышать предусмотренных в табл. 1. Допускается применение заводских сварных стыков прочностью не ниже прочности свариваемой стали со 100% контролем качества сварных соединений физическими методами.

Стрела прогиба оси ствола мачты при общей и контрольной сборке (длина собираемой части не менее расстояния между ярусами оттяжек) расстояния между ярусами оттяжек.

Угол между фактическим и проектным положениями фасонки для крепления оттяжек решетчатых и трубчатых мачт 1°.

Таблица 1

| Наименование отклонения | Допускаемое отклонение |

| Мачты и башни | |

| 1. Разность длин отдельных поясов в одной секции | |

| 2. Тангенс угла между фактическим и проектным положениями фланцев поясов | |

| 3. Зазоры между фланцами двух смежных секций: | |

| в пределах кольца шириной 20 мм во | 0,5 мм |

| у наружных кромок между фланцами | 3 мм |

| Мачты решетчатые и листовые трубчатые | |

| 4. Стрела прогиба оси ствола мачты при общей и контрольной сборке (длина собираемой части не менее расстояния между ярусами оттяжек) | |

| 5. Местные искривления образующих трубчатой листовой мачты, измеряемые прямолинейным шаблоном длиной 1 м (искривления и вмятины глубиной до 2 мм не учитываются) | 1/50 длины искривленного участка, но не более 0,5 толщины стенки трубы |

| 6. Чернота отверстий для болтов во фланцевых соединениях при общей или контрольной сборках | 1,5 мм |

| 7. Угол между фактическим и проектным положениями фасонки для крепления оттяжек решетчатых и трубчатых мачт | 1° |

| 8. Разность в толщине фасонок в одном фланцевом соединении | 1 мм |

| 9. Отклонение расстояния между центром узла и первым отверстием фасонок крепления распорок, раскосов и элементов диафрагм | ± 3 мм |

| 10. Угол между фактическим и проектным положениями фасонок для крепления раскосов и распорок | 1° |

| Прочие конструкции и детали | |

| Отклонения в размерах: | |

| 11. опорных столиков, служащих для установки монтажных механизмов и в привязке их размеров | ± 2 мм |

| 12. других деталей, предназначенных для производства монтажных работ (для подвески подмостей и др.) | ± 4 мм |

Рельеф местности, выбранной для установки мачты, должен давать возможность расположить собранную мачту и четыре якоря. В направлении расположения одной из оттяжек должно иметься свободное ровное место без значительных уклонов шириной 4 ¸ 5 м, длиной около 1,2Н (Н - высота мачты), пригодное для сборки и подъёма мачты.

На основании полученного минимального значения высоты мачты выбирается количество и длина брёвен мачты. В каждом стыке брёвен и у вершины мачты устанавливается по четыре оттяжки. При этом следует иметь в виду, что значительный процент стоимости мачты составляют стальные канаты оттяжек (тросы) и оковка (хомуты, зажимы, коуши). Узел крепления четырёх оттяжек к мачте (стык брёвен или вершина) называется ярусом оттяжек. Счёт ярусов ведётся сверху вниз.

С уменьшением числа ярусов оттяжек мачта удешевляется, но при этом увеличивается длина брёвен, что в некоторых случаях вызывает затруднения в их заготовке. Поэтому окончательное решение принимается из сравнения нескольких возможных вариантов.

Оттяжки (кроме верхних) крепятся на середине стыков мачты.

Если мачта укрепляется не более чем четырьмя ярусами оттяжек, то для укрепления последних у поверхности земли устанавливают четыре якоря, и все оттяжки одного направления крепят к одному якорю (рис. 3 а).

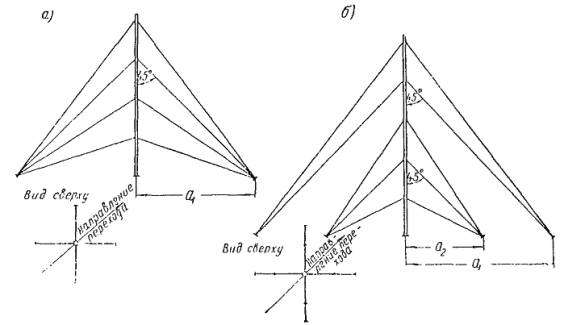

Рис. 3. Схема крепления мачты оттяжками:

а) с четырьмя якорями, б) с восемью якорями

При числе ярусов больше четырёх, а также при натяжении отдельных оттяжек, превышающем допустимое усилие на один якорь, или при слабом грунте общее число якорей увеличивается до восьми (рис. 3 б).

Расстояние а1 от оси мачты до якоря (так называемое заложение его) выбирается так, чтобы вторая от вершины оттяжка была наклонена к горизонту под углом 45°.

Если в каждом направлении оттяжек имеется по два якоря, то нагрузка распределяется равномерно на оба якоря. В этом случае расстояние а2 выбирается так, чтобы вторая сверху оттяжка, из числа укреплённых на втором якоре, была наклонена к горизонту под углом 45°.

При проектировании фланцевых соединений следует:

-

применять сталь для фланцев С255, С285, С345, С375, С390 с относительным сужением ψz ≥ 25 % (с учетом требований 13.3–13.5 СП 16.13330.2011); -

использовать высокопрочные болты, обеспечивающие возможность воспринимать поперечные усилия за счет сил трения между фланцами.

Требования по натяжению болтов, его контролю и плотности контакта между фланцами даны в СНиП 3.03.01.

При расчете фланцевых соединений в зависимости от конструктивного решения, характера передаваемых усилий и требований эксплуатации следует проверять:

-

несущую способность болтового соединения; несущую способность фрикционного соединения; прочность фланцевых листов при изгибе; -

прочность сварных швов, соединяющих фланец с основным элементом.

Фланцевый стык, предназначенный для растяжки, временно стягивает удлиненные шпильки, устанавливаемые через одну. После закрепления участка трубопровода на неподвижных опорах из фланцевого соединения удаляют вставку и фланцы стягивают гайками. После затяжки соединения постоянными болтами, удлиненные шпильки вынимают и на их место устанавливают постоянные болты.

Расчет фланцевого стыка двух секций мачты. Для этого площадь поперечного сечения болтов в стыке должна удовлетворять следующему условию:

где k — коэффициент запаса прочности (не менее 2);

F6 — суммарная площадь поперечного сечения всех болтов по внутреннему диаметру резьбы в см2;

r — радиус расположения болтов в см;

Qх — предел текучести, принимаемый для стали марки Ст. 3 равным 2400 кгс/см2;

М — максимальный изгибающий момент от собственного веса мачты при подъеме ее в вертикальное положение в кгс-см.

При закреплении стропа на высоте 2/3 от пяты мачты максимальный изгибающий момент будет в точке крепления стропа и определится по формуле

где QМ — вес мачты в кгс;

Н — высота мачты в см.