Файл: Лабораторная работа 1 Назначение и общее устройство универсальных металлообрабатывающих станков Цель работы.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 18.10.2024

Просмотров: 11

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Лабораторная работа № 1

Назначение и общее устройство универсальных

металлообрабатывающих станков

1. Цель работы

Ознакомиться с основными видами обработки металлов резанием и общим устройством универсальных металлорежущих станков и назначением основных узлов.

2. Краткие теоретические сведения

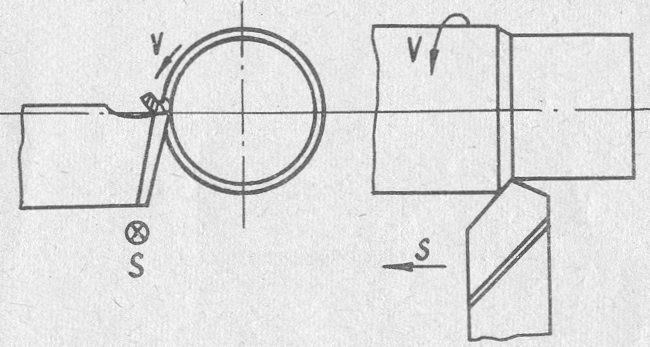

Точение – операция обработки резанием при помощи резцов тел вращения. Точение характеризуется вращательным главным движением, совершаемым изделием, и поступательным движением подачи, совершаемым резцом (рис. 1). Точение производится на токарных станках.

Рис. 1. Схема точения

Наиболее универсальным типом токарных станков являются токарно–винторезные станки.

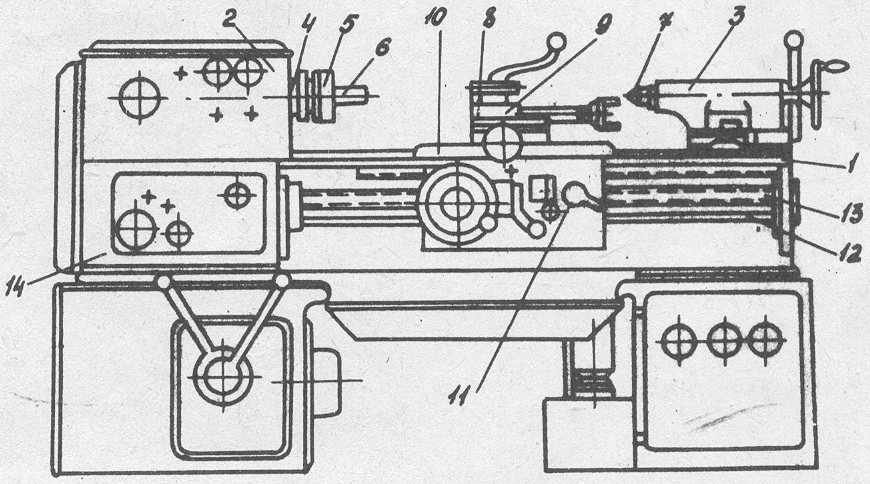

Токарно–винторезный станок (рис. 2) состоит из станины 1, несущей переднюю 2 и заднюю 3 бабки. В передней бабке расположен шпиндель 4 с закрепленным при помощи патрона 5 изделием 6. Изделие со шпинделем совершает вращательное движение со скоростью V, которое является главным. Изменение скорости вращения шпинделя осуществляется с помощью коробки скоростей, которая располагается или в корпусе передней бабки или в тумбе станины.

Рис. 2. Внешний вид токарно–винторезного станка модели 1А616

Задняя бабка 3 поддерживает центром 7 конец изделия. Резец 8, закрепленный в резцедержателе 9, установленном на суппорте 10, осуществляет продольную

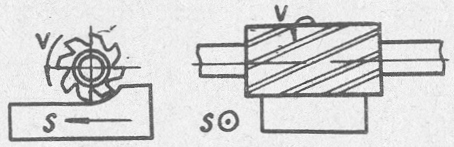

Фрезерование – операция обработки резанием плоскостей и разнообразных фасонных поверхностей многолезвийными инструментами – фрезами, которые совершают вращательное главное движение и перпендикулярные к оси вращения движения подачи (рис. 3).

Рис. 3. Схема фрезерования

Наиболее распространенным типом фрезерных станков являются консольно–фрезерные станки.

Консольно–фрезерный станок горизонтального типа (рис. 4) имеет станину 1 с вмонтированным в нее шпинделем 2, в котором закрепляется режущий инструмент – фреза 3. На направляющих хобота 4 закреплена подвеска 5, поддерживающая конец длинной оправки с инструментом. Фреза со шпинделем совершает вращательное движение со скоростью V, которое является главным. Заготовка 6 устанавливается на столе 7. Вместе со столом она совершает продольную подачу

Изменение скорости вращения шпинделя осуществляется с помощью коробки скоростей 10, а изменение величины подачи – с помощью коробки подач 11.

Сверление – процесс образования отверстия в сплошном материале при помощи сверла, совершающего вращательное главное движение и поступательное движение подачи в направлении оси инструмента.

Вследствие невысокой точности сверление часто является подготовительной для последующих операций: зенкерования, развертывания, нарезания резьбы и других.

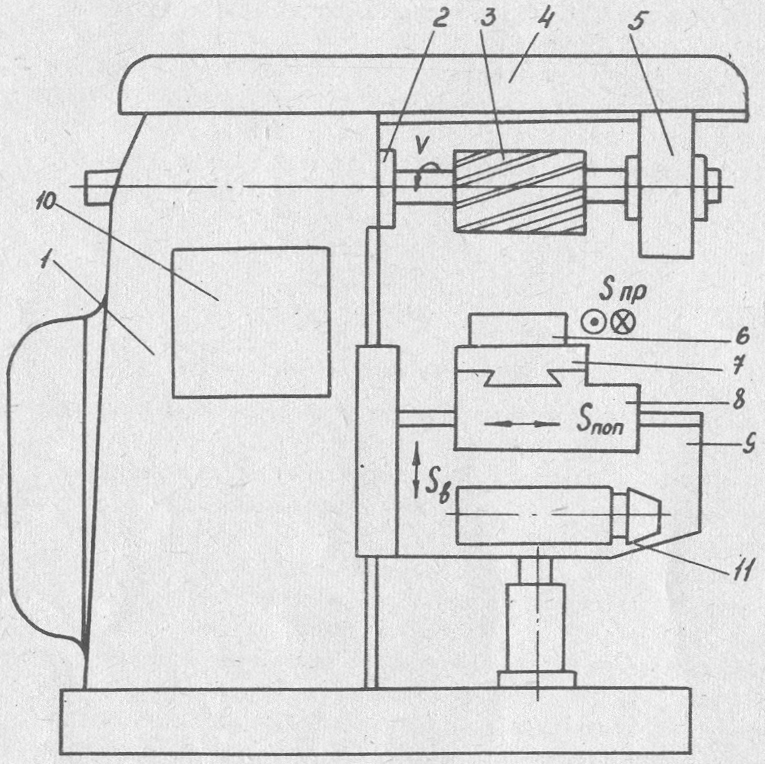

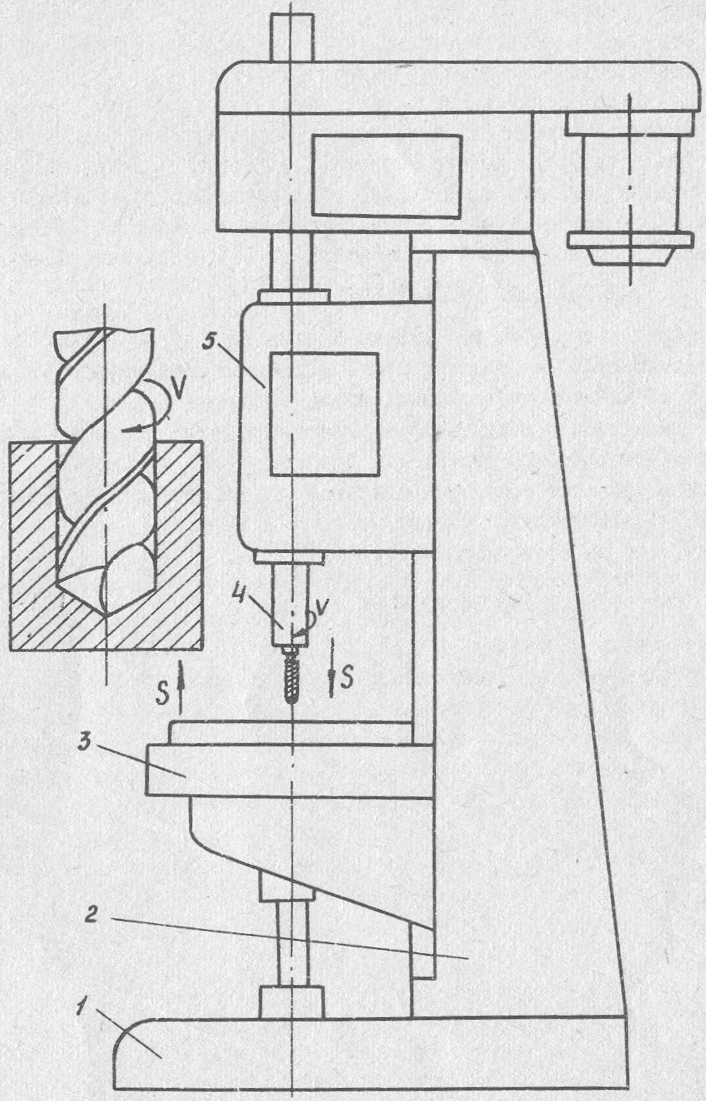

Наиболее распространенным типом сверлильных станков являются вертикально–сверлильные станки (рис. 5).

На фундаментной плите 1 вертикально–сверлильного станка смонтирована колонна 2. На ее вертикальных направляющих устанавливается стол 3, на котором помещают заготовку. Инструмент закрепляется в шпинделе 4. В сверлильной головке 5 размещаются коробка скоростей и коробка подач. Инструмент вместе со шпинделем совершает главное вращательное движение V и движение подачи S.

Рис. 4. Внешний вид консольно–фрезерного станка

горизонтального типа

Рис. 5. Внешний вид вертикально–сверлильного станка

3. Порядок выполнения работы

-

Изучить инструкцию по технике безопасности (приложение). -

Ознакомиться с общим устройством токарно–винторезного станка и назначением его основных узлов. -

Ознакомиться с общим устройством фрезерного станка и назначением его основных узлов. -

Ознакомиться с общим устройством сверлильного станка и назначением его основных узлов. -

Ответить на контрольные вопросы.

4. Контрольные вопросы

-

Что называется точением? -

Назовите основные узлы токарно–винторезного станка. -

Что называется фрезерованием? -

Назовите основные узлы фрезерного станка. -

Что называется сверлением? -

Назовите основные узлы сверлильного станка.

Приложение

Инструкция

по технике безопасности при работе на токарном, фрезерном,

сверлильном, заточном станках и проведении слесарных работ

1. Общие положения

К работе на токарном, фрезерном и сверлильном станках допускаются лица, специально обученные и изучившие Инструкцию по технике безопасности.

При этом необходимо:

-

Работать только на станках, к которым Вы допущены. -

Сосредоточить внимание на выполняемой работе, не отвлекаться на посторонние дела и разговоры. -

Не допускать на рабочее место лиц, не имеющих отношения к порученной работе. -

Не опираться на станок во время работы и не позволять делать это другим. -

Немедленно поставить в известность о всяком несчастном случае лаборанта и обратиться в медицинский пункт. -

Не разрешается работать на неисправном станке и производить ремонт и переделку станка самостоятельно. -

Закреплять обрабатываемую деталь на станке надежно и четко. -

Немедленно выключить электрооборудование станка при любом перерыве в подаче электроэнергии. -

Студент обязан:

-

строго выполнять все правила безопасности; -

обязательно пользоваться полагающейся спецодеждой и индивидуальными защитными средствами; -

содержать в чистоте рабочее место.

2. Перед началом работы

-

Перед каждым включением станка убедиться, что пуск станка никому не угрожает опасностью. -

Привести в порядок рабочую одежду: застегнуть или подвязать обшлага рукавов. -

Получить у лаборанта необходимый инструмент и приспособления. -

Проверить исправность валиков, приводов, а также токоведущих частей электрической аппаратуры (пускателей, рубильников, кнопок). -

Проверить наличие заземляющих устройств. -

Проверить надежность устройств для крепления инструмента. -

Работать только исправным инструментом и приспособлениями и применять их строго по назначению. -

Проверить на холостом ходу станка:

-

исправность органов управления (механизмов главного движения, подачи, пуска, остановки движения); -

исправность системы смазки и охлаждения; -

исправность фиксации рычагов включения и переключения; -

нет ли заеданий или изменений слабины в движущихся частях станка, особенно в продольных и поперечных салазках суппорта.

-

Проверить исправность ручного инструмента при получении его у лаборанта:

-

ручки напильника и шабера должны иметь металлическое кольцо, предохраняющее их от раскалывания; -

молоток должен быть насажен на рукоятку овального сечения, расклиненную металлическим клином; -

зубило и другой ударный инструмент должен быть длиной не менее 150 мм, кернер – 100 мм и не иметь наклепа на бойке; -

гаечные ключи должны быть исправными.

-

Пользоваться режущим инструментом, имеющим правильную заточку. Применение неисправного инструмента и приспособлений запрещается.

3. Во время работы

-

Устанавливать и снимать режущий инструмент только после полной остановки станка. -

Во время работы станка не брать и не подавать через работающий станок какие-либо предметы, не подтягивать болты, гайки и другие соединительные детали станка. -

Не удалять стружку от станка непосредственно руками, а пользоваться для этой цели специальными крючками и щетками-сметками. -

Остерегаться заусенцев на обрабатываемых деталях. -

При возникновении вибрации остановить станок. Принять меры к устранению вибрации: проверить крепление резца и детали. -

Обязательно остановить станок и выключить двигатель при:

-

уходе от станка даже на короткое время; -

временном прекращении работы; -

перерыве в подаче электроэнергии; -

уборке, смазке, чистке станка; -

обнаружении неисправности в оборудовании; -

подтягивании болтов, гаек и других соединительных деталей станка; -

установке, измерении и съеме детали; -

проверке или зачистке режущей кромки резца.

4. По окончании работы

-

Выключить станок и электродвигатель. -

Привести в порядок рабочее место: убрать со станка стружку, инструмент, приспособления, очистить станок от грязи, вытереть и смазать трущиеся части станка. -

Сдать инструмент и приспособления лаборанту.

5. Специальные требования при работе на фрезерном станке

-

Перед установкой на станок детали и приспособления очистить их от стружки и масла, обращая особое внимание на соприкасающиеся крепежные поверхности, обеспечивающие правильность установки и прочность крепления. -

Деталь закреплять в местах, находящихся как можно ближе к обрабатываемой поверхности. -

При креплении детали за необрабатываемые поверхности применять тиски и приспособления с насечкой на прижимных губках. -

Деталь к фрезе подавать тогда, когда она получит рабочее вращение. -

При смене обрабатываемой детали или ее измерении отвести фрезу на безопасное расстояние. -

Прежде чем вынуть деталь из тисков, патрона или прижимных планок, остановить станок, отвести режущий инструмент, с тем, чтобы не повредить руки о режущие кромки. -

Врезать фрезу в деталь постепенно, не допуская резких увеличений подачи и глубины резания. -

При фрезеровании не вводить руки в опасную зону вращения фрезы. -

Пользовать только исправной фрезой. -

Установленную и закрепленную фрезу проверить на биение. Радиальное и торцовое биение не должно превышать 0,1 мм. -

При установке и съеме фрезы остерегаться ранений о режущие кромки. -

При остановке станка выключить подачу, затем отвести фрезу от обрабатываемой детали и выключить вращение фрезы.

6. Специальные требования при работе на сверлильном станке

-

Во время работы не наклоняться близко к шпинделю и режущему инструменту. -

Обрабатываемые детали, тиски и приспособления прочно и надежно закрепить на столе. -

Не применять при работе патронов и приспособлений с выступающими стопорными винтами и болтами. -

Тиски должны быть исправными и насечки губок несработанными. -

Установку инструментов производить при полной остановке станка. -

В случае заедания инструмента, поломки хвостовика сверла, метчика или другого инструмента выключить станок. -

Запрещается удерживать обрабатываемую деталь руками. -

При ослаблении крепления патрона, сверла и детали немедленно остановить станок. -

При сверлении глубоких отверстий периодически выводить сверло от отверстия для удаления стружки. -

Режущий инструмент подводить к обрабатываемой детали постепенно, плавно, без ударов. -

Перед остановкой станка обязательно отвести инструмент от обрабатываемой детали. -

При обработке отверстий в деталях из металлов, дающих мелкую стружку, обязательно надевать защитные очки. -

Категорически запрещается работать на станке в перчатках и рукавицах.