Файл: Лабораторная работа 1 Назначение и общее устройство универсальных металлообрабатывающих станков Цель работы.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 18.10.2024

Просмотров: 13

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

7. Специальные требования при работе на заточных станках

-

Не затачивать режущий инструмент на неисправном оборудовании. -

Подготовить необходимые для заточки и доводки инструмента абразивные или алмазные круги; проверить состояние этих кругов наружным осмотром с целью определения заметных трещин и выбоин. -

Проверить надежность крепления абразивного или алмазного круга, наличие картонных прокладок между зажимными фланцами и кругом, надежность крепления гаек, зажимающих фланцы. -

Надежно закрепить подручник, установив его таким образом, чтобы зазор между краем подручника и рабочей поверхностью абразивного круга был не менее 3 мм. -

Проверить исправную работу станка на холостом ходу в течение 3…5 мин, находясь в стороне от опасной зоны возможного разрыва абразивного или алмазного круга. -

Помнить, что ввиду большой скорости вращения заточных кругов и их твердости даже мгновенное прикосновение к ним руками ведет к травме. -

При заточке или доводке инструмента абразивным или алмазным кругом во избежание их разрыва следует подавать круг или инструмент на круг плавно, без рывков и резкого нажима. -

Заточку и доводку инструмента алмазным кругом производить только с охлаждением. -

Во время работы станка не открывать и не снимать ограждений и предохранительных устройств.

8. Специальные требования при проведении слесарных работ

-

При выполнении слесарных работ запрещается:

-

работать молотками, кувалдами, напильниками и другими инструментами с неисправными рукоятками; -

работать зубилами, крейцмейселями, отвертками, бородками с расклепанными и разбитыми головками, молотками и кувалдами с расклепанными бойками; -

работать отверткой с незакрепленной деталью (держать деталь в руке).

-

Обрабатываемая деталь должна быть надежно закреплена в тисках. -

При зажиме детали в тисках нельзя пользоваться трубой для удлинения ручки тисков. -

При рубке металла необходимо следить, чтобы отлетающие осколки не поранили окружающих. Последние удары нужно делать слабее и осторожнее и полет осколков направлять в сторону защитной стенки; запрещается производить рубку в направлении рядом работающих. -

Гаечные ключи должны соответствовать размеру головки болта или гайки. Пользоваться прокладками между зевом ключа и гранями головки болта или гайки категорически запрещается. Нельзя пользоваться ключами, имеющими трещины или развернутый зев. -

Запрещается уменьшать зев ключа ударами молотка, а также наращивать ключи другими ключами или трубой.

Инструкция составлена на основании «Справочника типовых инструкций по охране труда», М., 1978, Машиностроение.

Лабораторная работа № 2

Геометрия рабочей части резцов

1. Цель работы

Ознакомиться с типами резцов, особенностями их геометрии и методами измерения геометрических параметров резцов.

2. Краткие теоретические сведения

Геометрией рабочей части резцов, как и других режущих инструментов, называется совокупность всех конструктивных элементов (углов резания, величины и формы режущих кромок, формы передней и задней поверхностей, радиус сопряжения режущих кромок и др.), позволяющих обеспечить процесс обработки материалов резанием.

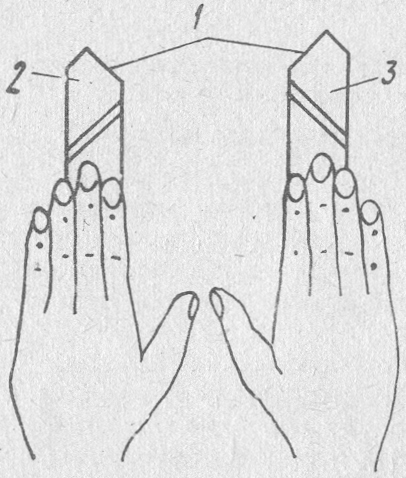

По направлению подачи резцы разделяются на правые и левые. Метод определения резцов по подаче показан на рис. 6. Если при наложении руки на резец большой палец правой руки направлен к главной режущей кромке, то такой резец называется правым, если к главной режущей кромке направлен большой палец левой руки, то это будет левый резец. На токарных станках правыми резцами работают справа налево (по направлению к передней бабке станка), а левыми – слева направо (по направлению к задней бабке станка).

2.1. Элементы токарного проходного резца

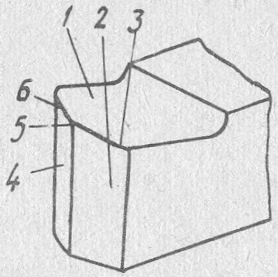

Основными элементами токарного проходного резца (рис. 7) являются:

передняя поверхность 1 – поверхность, по которой сходит стружка;

главная задняя поверхность 2 – поверхность резца, обращенная к обрабатываемой детали, задняя поверхность соприкасается с поверхностью резания детали;

вспомогательная задняя поверхность 4 – поверхность резца, обращенная к обработанной поверхности детали;

главная режущая кромка 3 – линия пересечения передней и главной задней поверхностей;

вспомогательная режущая кромка 6 – линия пересечения передней и вспомогательной задней поверхностей;

вершина резца 5 – точка пересечения поверхностей: передней, главной задней и вспомогательной задней.

|  |

| Рис. 6. Классификация резцов по направлению подачи | Рис. 7. Элементы токарного проходного резца |

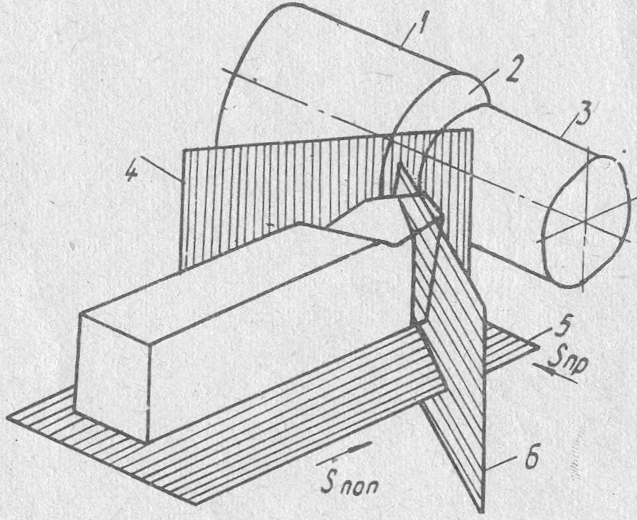

Рис. 8. Поверхности и координатные плоскости резца

2.2. Поверхности детали, координатные плоскости

При обработке детали резцом различают следующие поверхности (рис. 8):

обрабатываемую поверхность 1 – поверхность, с которой снимается слой металла, оставленный как припуск на обработку;

поверхность резания 2 – поверхность, образуемую непосредственно главной режущей кромкой;

обработанную поверхность 3 – поверхность, полученную после снятия припуска.

Для определения геометрических параметров резца различают следующие координатные плоскости (рис. 8):

плоскость резания 4 – плоскость, касательную к поверхности резания и проходящую через главную режущую кромку;

основную плоскость 5 – плоскость, параллельную продольной и поперечной подачам;

главную – секущую плоскость 6 – плоскость, перпендикулярную к проекции главной режущей кромки на основную плоскость.

2.3. Геометрические параметры токарного проходного резца

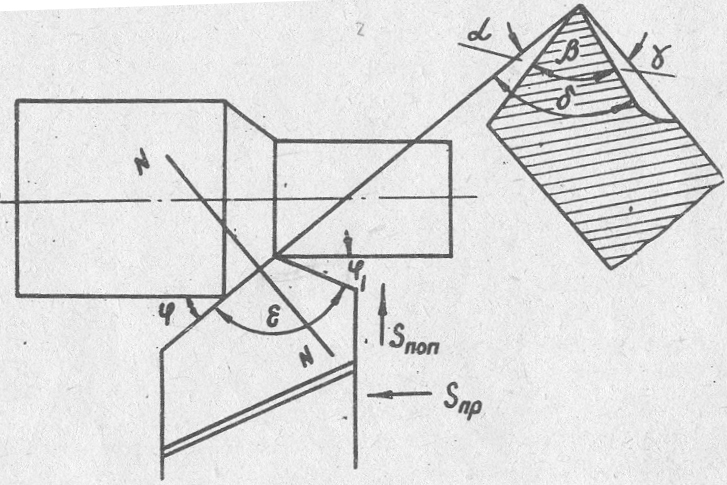

К геометрическим параметрам токарного проходного резца (рис. 9) относятся:

Углы в главной секущей плоскости

α – задний угол – угол между касательной к главной задней поверхности и плоскостью резания;

β – угол заострения – угол между касательной к передней и главной задней поверхностям;

γ – передний угол – угол между касательной к передней поверхности и основной плоскостью (перпендикулярной к плоскости резания и проходящей через режущую кромку);

δ – угол резания – угол между касательной к передней поверхности и плоскостью резания.

Перечисленные углы связываются между собой зависимостью:

Углы в основной плоскости

φ – главный угол в плане – угол между проекцией главной режущей кромки на основную плоскость и направлением продольной подачи;

ε – угол при вершине – угол между проекциями режущих кромок на основную поверхность.

Углы в основной плоскости связываются зависимостью

Рис. 9. Геометрические параметры токарногоачи;

зания проходного резца

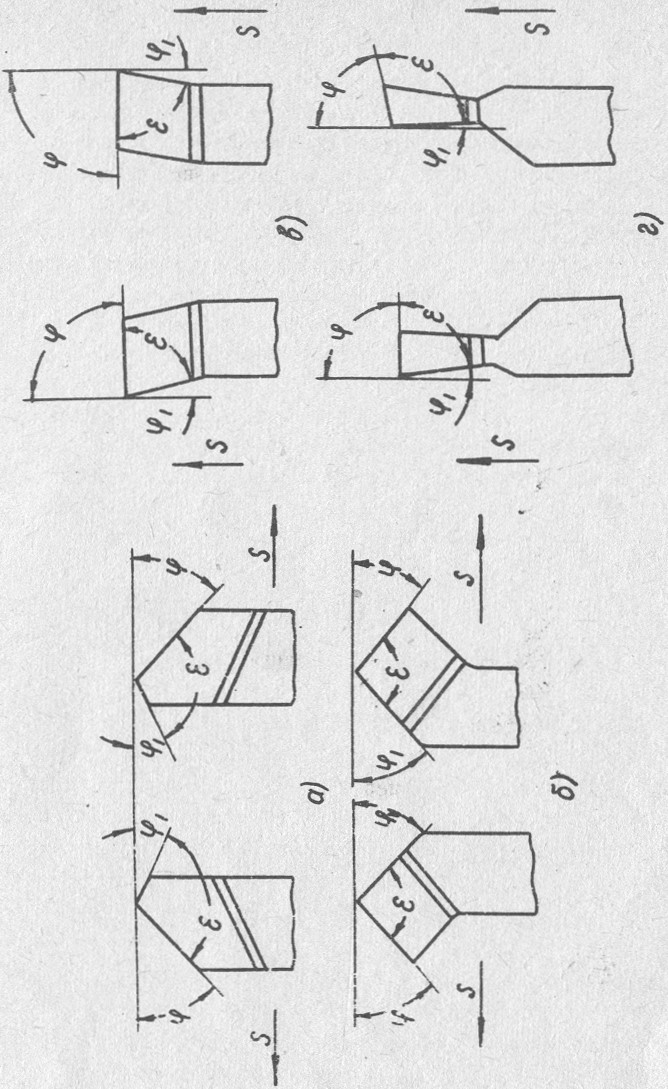

На рис. 10 показаны углы в основной плоскости проходных, подрезных и отрезных резцов.

Рис. 10. Углы в плане токарных резцов: а) прямых проходных;

б) отогнутых проходных; в) подрезных; г) отрезных

Углы в плоскости резания

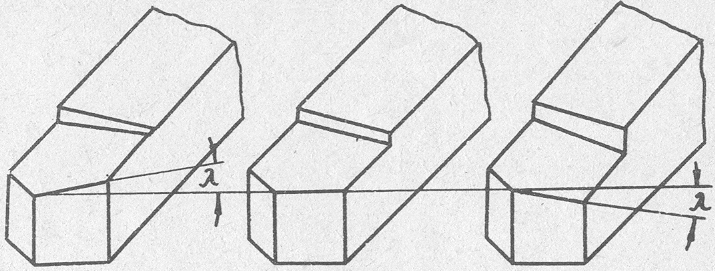

Угол наклона главной режущей кромки λ – между главной режущей кромкой и линией, проведенной через вершину резца параллельно основной плоскости; угол λ измеряется в плоскости резания (плоскости, перпендикулярной к основной и проходящей через режущую кромку). Принято различать положительный и отрицательный угол λ.

Знак угла определяется так: если режущая кромка от вершины резца идет вверх, то угол считается положительным, если вниз – отрицательным. Угол наклона главной режущей кромки λ может быть положительным (рис. 11а), отрицательным (рис. 11в) и равным нулю (рис. 11б).

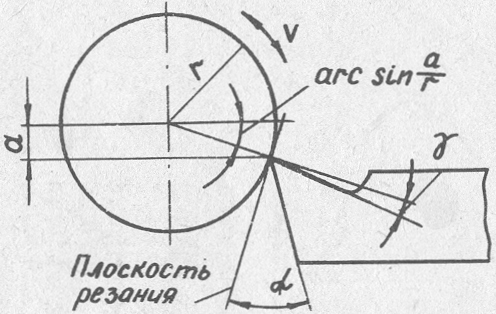

Основная плоскость и плоскость резания не всегда взаимно перпендикулярны. На рис. 12 показан резец, установленный ниже центра детали на величину а. В этом случае плоскость резания, будучи касательной к поверхности резания, повернется на угол

2.4. Контроль геометрии резцов

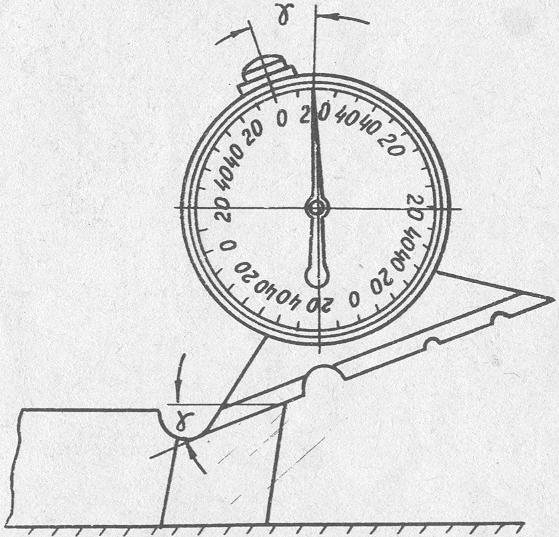

Измерение углов резца производить маятниковым (рис. 13) или специальным (рис. 14) угломерами. Угол при вершине ε удобно измерять универсальным угломером (рис. 15). При отсутствии специального или маятникового угломеров все углы резца можно замерять универсальным угломером (рис. 16, 17).

3. Порядок выполнения работы

-

ю (рис. ным (рис. 11а)ли режущая кромка от вершины резца идет вверх, то угол считается положительным, если вниз - отрицажущую кромку).скости резания (плоскости, перпендикулярной к основной и проходящей через режущую угол

перпендикулярную к проекции главной режущей кромки на основную плоскость.ку;

(рис. арного проходного резца

анка).рава налево (по направлению к передней бабке станка), а левыми - главной режущейОзнакомиться с элементами резца, с определением поверхностей и координатных плоскостей, углов резца.

-

Измерить геометрические параметры резца: Измерить геометрические параметры резца: углы φ, ε, α, β. -

Выполнить эскиз резцаВВыполнить эскиз резца. На эскизе указать сечения по главной секущей плоскости и обозначить углы резца (рис. 9). -

По формулам 1…3ППо формулам 1…3 рассчитать величины неизмеренных углов.

Рис. 11. Углы наклона главной режущей кромки:

а)

Рис. 12. Изменение геометрии резцов

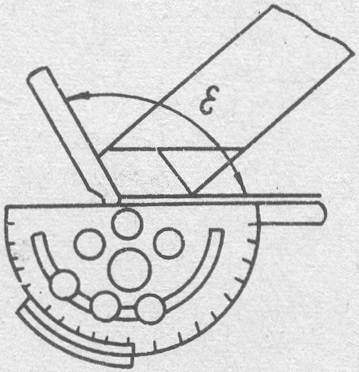

Рис. 13. Измерение углов маятниковым угломером

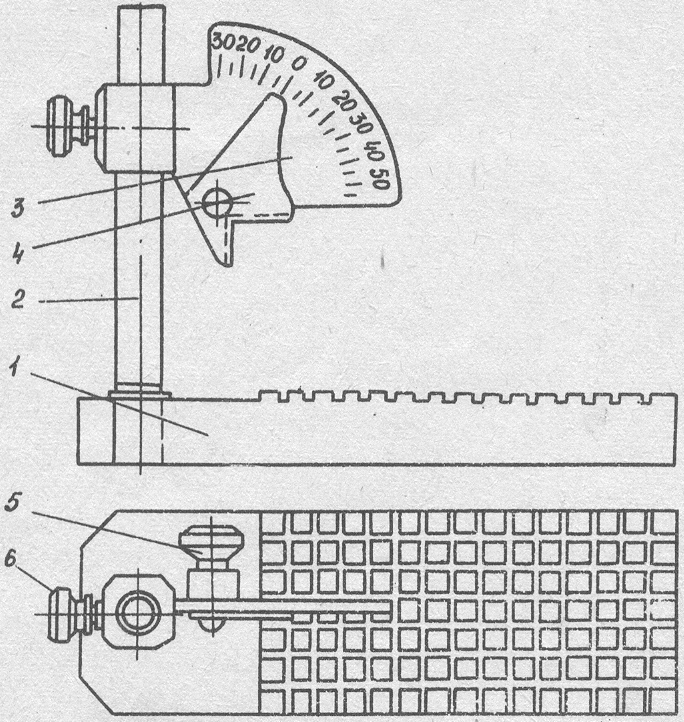

Рис. 14. Специальный угломер для измерения углов резца:

1 – основание; 2 – стойка; 3 – сектор; 4 – шаблон;

5 – винт крепления шаблона; 6 – винт крепления сектора

Рис. 15. Измерение углов универсальным угломером

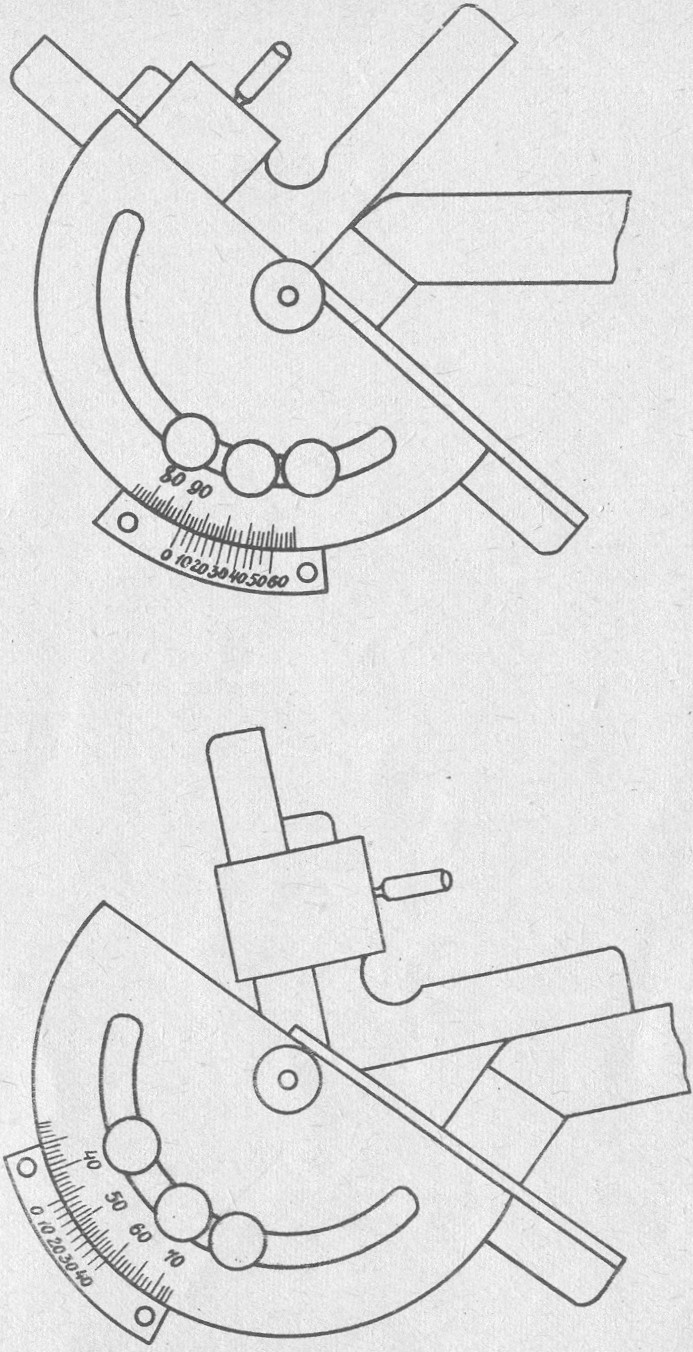

Рис. 16. Измерение углов в основной плоскости:

а) измерение главного угла в плане

б) измерение угла при вершине

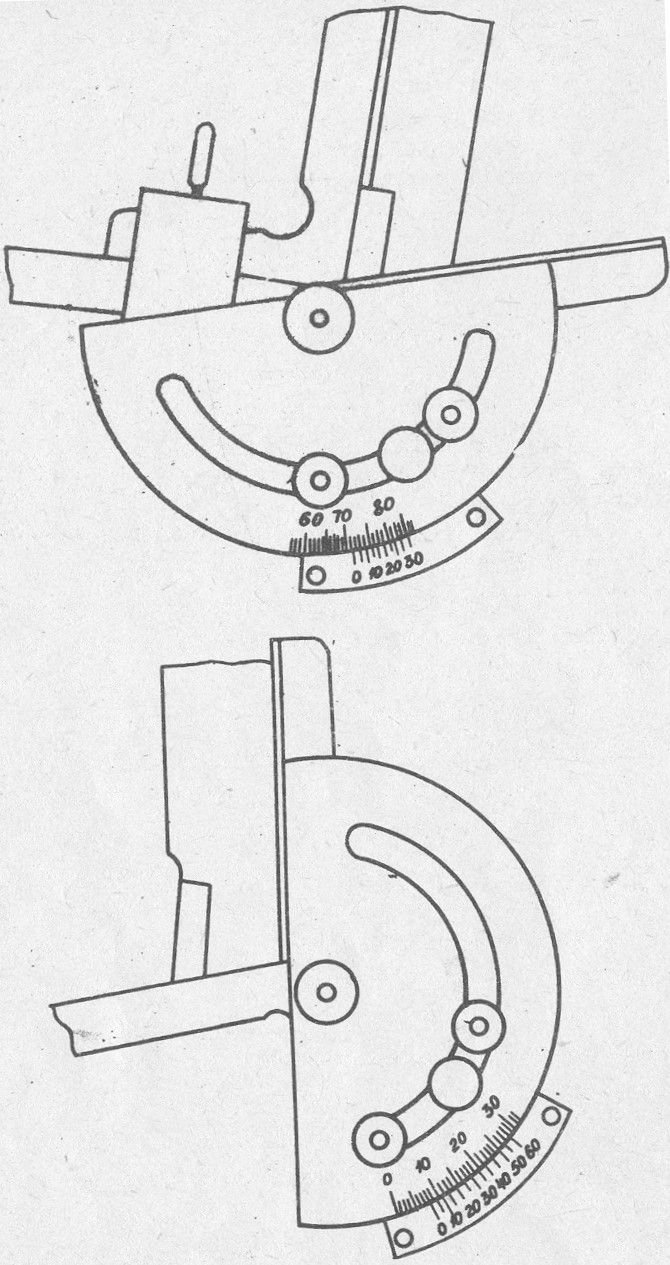

Рис. 17. Измерение углов в главной секущей плоскости: