Файл: Монтаж газораспределительных систем улицы гумеров города баймак.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 18.10.2024

Просмотров: 21

Скачиваний: 0

СОДЕРЖАНИЕ

где h' – высота подчистки, 0,2 м.

Vподч 1 = 0,7 · 3378 · 0,2 = 472,92 м3;

Vподч 2 = 0,7 · 379 · 0,2 = 53,06 м3;

Vподч 3= 0,71 · 585 · 0,2 = 83,07 м3;

Vподч 4 = 0,76 · 304 · 0,2 = 46,21 м3;

Vподч 5 = 0,82 · 186 · 0,2 = 30,504 м3;

Суммарный объем траншеи вычисляется по формуле:

Vсум. = 97,01+ 685,764+ 3714,6 = 4497,3 м3.

Ширина подбивки пазух по верху Вподб., м, вычисляется по формуле:

Вподб. = а + (d + 0,1) · m. (9)

Площадь подбивки Fподб., м2, вычисляется по формуле:

Fподб.1 = 0,7 · 3378= 2364,6 м2;

Fподб.2 = 0,7 · 379= 265,3 м2;

Fподб.3 = 0,71 · 585= 4159,18 м2;

Fподб.4 = 0,76 · 304= 231,04 м2;

Fподб.5 = 0,82 · 186= 152,52 м2.

Объем подбивки траншеи Vподб. , м3, вычисляется по формуле:

Vподб. = L · (d + 0.1) · (a + Bподб))/ 2. (11)

Vподб.1 = 3378 · (0,063 + 0,1) · (0,7+ 0,7) / 2 = 385,42 м3;

Vподб.2 = 379· (0,075 + 0,1) · (0,7+ 0,7) / 2 = 46,42 м3;

Vподб.3 = 585 · (0,110 + 0,1) · (0,71+ 0,71) / 2 = 87,22 м3;

Vподб.4 = 304 · (0,159 + 0,1) · (0,76+ 0,76) / 2 = 59,83 м3;

Vподб.5 = 186 · (0,219 + 0,1) · (0,82+ 0,82) / 2 = 48,65 м3;

Объем подбивки пазух Vподбив. паз., м3, вычисляется по формуле:

Vподбив. паз. =Vподб. - Vг/п.. (12)

Vподб.паз.1 = 385,42 – 10,52 = 374,9 м3;

Vподб.паз.2 = 46,42 – 1,67 = 44,75 м3;

Vподб.паз.3 = 87,22 – 5,56 = 81,66 м3;

Vподб.паз.4 = 59,83 – 6,3 = 53,53 м3;

Vподб.паз.5 = 48,65 – 7 = 41,65 м3;

Объем обратной засыпки Vзас, м3, вычисляется по формуле:

Vзас = Vсум - Vг/п – Vподб. паз. (13)

Vзас.сумм = 4497,3– 31,05 – 596,49 = 3869,76 м3.

Площадь траншеи Fтран, м2, определяется по формуле:

Fтран.1 = (0,7 + 0,7) / 2 · 1,063 = 0,74 м2;

Fтран.2 = (0,7 + 0,7) / 2 · 1,075 = 0,75 м2;

Fтран.3 = (0,7 + 0,7) / 2 · 1,11 = 0,77 м2;

Fтран.4 = (0,71 + 0,71) / 2 · 1,16 = 0,82 м2;

Fтран.5 = (0,73 + 0,73) / 2 · 1,22 = 0,89 м2.

11. МЕРОПРИЯТИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ, ОХРАНЕ ОКРУЖАЮЩЕЙ СРЕДЫ И ПРОТИВОПОЖАРНОЙ БЕЗОПАСНОСТИ

Газопроводы можно монтировать из готовых секций, которые изготавливаются в условиях базы, развозятся и раскладываются вдоль трассы, после чего они соединяются в плети, или из одиночных труб.

Доставлять трубы или секции на трассу рекомендуется непосредственно перед производством монтажных и укладочных работ.

Укладка в траншею газопроводов производится, как правило, после окончания процесса сварки и охлаждения соединения, а также демонтажа сварочной техники (позиционеров).

Перед укладкой трубы подвергаются тщательному осмотру с целью обнаружения трещин, подрезов, рисок и других механических повреждений.

Не рекомендуется сбрасывание плети на дно траншеи или ее перемещение волоком по дну траншеи без специальных приспособлений.

Открытые с торцов плети газопроводов во время производства работ рекомендуется закрывать инвентарными заглушками.

При укладке газопроводов в траншею выполняют мероприятия, направленные на снижение напряжений в трубах от температурных изменений в процессе эксплуатации:

- при температуре труб (окружающего воздуха) выше плюс 10 °С производится укладка газопровода свободным изгибом ("змейкой") с засыпкой - в наиболее холодное время суток;

- при температуре окружающего воздуха ниже плюс 10 °С возможна укладка газопровода прямолинейно, в том числе и в узкие траншеи, а засыпку газопровода в этом случае производят в самое теплое время суток.

В зимний период газопровод укладывают на талый грунт. В случае промерзания дна траншеи осуществляют подсыпку дна траншеи песком или мелкогранулированным талым грунтом, сохраняя нормативную глубину заложения газопровода.

При укладке газопроводов в скальных и каменистых грунтах и на промороженное дно траншеи для обеспечения защиты газопровода от механических повреждений при укладке и засыпке рекомендуется применять мелкогранулированный грунт, песок или пенополимерные материалы (ППМ). Трубы с защитным покрытием допускается укладывать непосредственно на спланированное дно траншеи.

Нанесение пенополимерного материала на дно траншеи осуществляется с помощью автономной пеногенерирующей установки, перемещающейся вдоль траншеи и обеспечивающей подачу ППМ по гибкому рукаву. Толщина образуемого на дне траншеи слоя пенополимерного материала должна составлять 200-250 мм, плотность материала - 23-25 кг/м

. Время выдержки пенополимерного материала (технологический разрыв между нанесением ППМ и укладкой газопровода) составляет не менее 8 ч. После укладки газопровод, частично проседая, уплотняет пенополимерный слой, образуя корытообразную постель, предохраняющую поверхность труб от механических повреждений выступающими неровностями дна траншеи.

. Время выдержки пенополимерного материала (технологический разрыв между нанесением ППМ и укладкой газопровода) составляет не менее 8 ч. После укладки газопровод, частично проседая, уплотняет пенополимерный слой, образуя корытообразную постель, предохраняющую поверхность труб от механических повреждений выступающими неровностями дна траншеи.

При непрерывном методе укладки газопровода диаметром более 160 мм с использованием двух трубоукладчиков следует действовать в соответствии со схемами.

При прокладке газопроводов в узкой строительной полосе рекомендуется применять (на прямых участках) способ монтажа газопровода методом протягивания.

Для этого в начальной точке участка трассы устраивается накопительная площадка и устанавливается сварочный пост, а в конечной точке этого участка устанавливается тяговая лебедка. Затем разрабатывается траншея, по которой протягивается плеть по мере наращивания. Для уменьшения трения и тягового усилия (что позволяет увеличить длину протягиваемой плети), а также исключения возможных механических повреждений газопровода на дне траншеи устанавливаются направляющие ролики или устраивается постель из пенополимерных материалов, по которой скользит плеть.

При прокладке газопроводов под дорогами и другими препятствиями применяются бестраншейные методы прокладки защитных футляров, включающие прокол, продавливание и наклонно-направленное бурение.

В подготовленный футляр протаскивается с помощью лебедки заранее испытанная плеть. На головную часть плети надевается буксировочная головка, которую крепят к тяговому канату.

Работы по укладке плетей газопровода могут выполняться методом бестраншейного заглубления. Для укладки газопроводов диаметром 20-160 мм бестраншейным способом применяются ножевые трубозаглубители. Ножевой щелерез должен иметь устройство, предохраняющее полиэтиленовые трубы от недопустимых напряжений при укладке.

Кроме того, возможно использование индустриальных технологий, основанных на совмещении работ по рытью траншей (цепными и роторными траншеекопателями) и укладке газопроводов. При этом температурный перепад между температурой укладки и температурой эксплуатации газопровода не должен превышать 30 °С.

При бестраншейной прокладке в грунтах по трассе строительства не должно быть каменистых включений, щебня.

6.2 Сварка полиэтиленового газопровода

В данном проекте полиэтиленовые трубы соединяются сваркой соединительными деталями с закладными нагревательными элементами и сваркой встык нагретым инструментом.

Для подготовки полиэтиленовых труб к сварке, их стоит обработать механически (обрезка, фрезерование и т.д.).

Свариваемые поверхности труб после циклевки и муфты обезжиривают путем протирки салфеткой из хлопчатобумажной ткани, смоченной в спирте или других специальных обезжиривающих составах, которые полностью испаряются с поверхности. Для правильной центровки соединения после механической обработки на концы свариваемых труб наносят метки глубины посадки муфты (соединительной детали), равные половине ее длины.

Сборка стыка заключается в посадке муфты на концы свариваемых труб с установкой по ранее нанесенным меткам, по ограничителю или по упору в позиционере. Рекомендуется для сборки стыков труб, поставляемых в отрезках, использовать центрирующие хомуты и позиционеры, а для сборки стыков труб, проставляемых в бухтах или на катушках, использовать выпрямляющие позиционеры.

Процесс сборки включает:

- надевание муфты на конец первой трубы до совмещения торцов муфты и трубы, закрепление конца трубы в зажиме позиционера;

- установку в упор в торец первой трубы и закрепление конца второй трубы в зажиме позиционера;

- надвижение муфты на конец второй трубы на 0,5 длины муфты до упора в зажим позиционера или до метки, нанесенной на трубу;

- подключение к клеммам муфты токоподводящих кабелей от сварочного аппарата.

В случае если муфты имеют внутренний ограничитель (кольцевой уступ), то сборка труб производится до упора торцов труб в кольцевой уступ и собранное соединение закрепляется в позиционере.

Если свариваемые концы труб имеют овальность больше 1,5% наружного диаметра трубы или СП 42-103-2003 Проектирование и строительство газопроводов из полиэтиленовых труб и реконструкция изношенных газопроводов1,5 мм, то перед сборкой стыка для придания им округлой формы используют инвентарные калибрующие зажимы, которые устанавливают на трубы на удалении 15-30 мм от меток или устраняют овальность при помощи специальных приспособлений.

Во избежание повреждения закладных нагревателей (проволочных электроспиралей) надевание детали с ЗН на конец трубы или введение конца трубы в муфту производят без перекосов. Концы труб, входящие в соединительные детали, не должны находиться под действием изгибающих напряжений и под действием усилий от собственного веса. Муфты после монтажа должны свободно вращаться на концах труб от нормального усилия руки.

Контролю качества подвергаются сварные соединения полиэтиленовых (в том числе профилированных) труб, соответствующих требованиям

СП 62.13330-2011 и положениям СП 42-103.

Методы контроля качества сварных соединений подразделяются на обязательные (экспресс) методы, проводимые лабораториями строительно-монтажных организаций, и специальные, которые рекомендуются к использованию отраслевыми испытательными центрами в случае необходимости подтверждения результатов экспресс-методов, проведения углубленных исследований и других целей.

7 ОЧИСТКА ПОЛОСТИ И ИСПЫТАНИЕ ГАЗОПРОВОДА

Граница участков и схема проведения испытаний определяются рабочей документацией. Испытания газопроводов производят при температуре трубы не ниже минус 15 °С.

Предварительные испытания полиэтиленовых трубопроводов на герметичность проводят перед их укладкой (протяжкой – при бестраншейных методах строительства). Испытания при этом рекомендуется проводить в течение 1 ч. Подготовленные участки (плети, бухты или катушки) полиэтиленовых газопроводов испытывают на герметичность в соответствии с требованиями СНиП 42-01 к данной категории газопровода и положениями СП 42-101.

Окончательные испытания полиэтиленовых газопроводов на герметичность производят после полной (до проектных отметок) засыпки траншеи или после протяжки полиэтиленовой плети в соответствии с требованиями СП 62.13330-2011 к данной категории газопровода и положениями СП 42-101.

8 ОБРАТНАЯ ЗАСЫПКА

Газопровод укладывают на песчаную подушку высотой 0,2, м, и засыпается на высоту выше газопровода на 0,2, м, песком. Подбивка пазух производится с целью закрепления газопровода в траншее от сдвигов и перемещений.

Пневмотрамбовка производится по 0,2, м, трамбовками марки со следующими техническими характеристиками:

Таблица 5 - Технические характеристики трамбовки марки

| Показатели | Значения |

| Глубина уплотнения (за 2 прохода),см | 20 |

| Диаметр трамбующего элемента, мм | 200 |

| Характеристика электродвигателя: мощность, кВт напряжение, В чистота тока, Гц | 0,6 222 50 |

| Частота ударов, Гц | 6,3 |

| Габариты в, мм | 225*440*785 |

| Масса, кг | 27 |

Обратная засыпка производится бульдозером JCB JS 85LC. Грунт привозится автосамосвалом без крупных включений. Траншею засыпают косо-поперечно проходкой под углом 45-60˚.

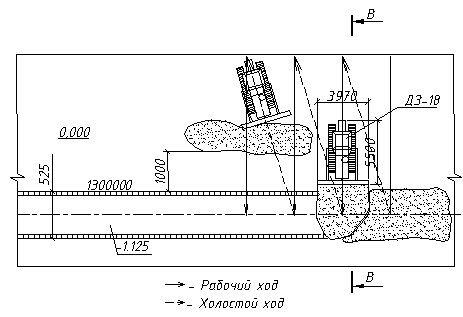

Рисунок 2 - Схема засыпки

Рекультивация земли – это возвращение растительного слоя на место. Рекультивация осуществляется бульдозером. Схема планировки площадки бульдозером:

Рисунок 3 - Схема проведения рекультивации

9 РАСЧЕТ ПРОДОЛЬНОГО ПРОФИЛЯ

Построение продольного профиля заключается в таком расположении газопровода по высоте, чтобы прокладка его проводилась на минимально допустимых глубинах и в то же время выдерживались зазоры по высоте от существующих и проектных подземных прокладок. Выбранная оптимальная глубина заложения газопровода на чертеже продольного профиля привязывается по высоте к поверхности земли. Для этого, в соответствии с масштабом вертикальной рейки чертежа, определяют абсолютную отметку верха трубы в местах переломов оси газопровода.

Построение продольного профиля целесообразно вести одновременно с гидравлическим расчетом канализационной сети. После трассировки сети и определения расчетных расходов по участкам строят, с учетом вертикальной планировки, профиль поверхности земли по трассе канализационной сети. На профиле указывают диаметры и уклоны труб, длины участков, отметки поверхности земли.

10 ОПРЕДЕЛИНИЕ ОБЪЕМОВ МОНТАЖНЫХ РАБОТ

Таблица 6 - Объемы монтажных работ

| | Наименование | Единица измерения | Значение |

| 1 | Сварка поворотных стыков | | |

| 2 | Сварка неповоротных стыков | | |

| 3 | Сварка стыков ПЭ газопроводов Встык нагретыми инструментами | | |

| 4 | Сварка стыеов ПЭ газопроводов соединительными деталями ЗН | | |

| 5 | Отводы -63мм -75мм | Шт | |

| | Тройники | | |

| 6 | Обратная засыпка | | |

| | Рекультивация | | |