Файл: Курсовой проект по дисциплине " Метрология, технические измерения отрасли и сертификация приборов ".docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 25

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство образования Республики Беларусь

Учреждение образования

БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПИЩЕВЫХ И ХИМИЧЕСКИХ ТЕХНОЛОГИЙ

Кафедра «Автоматизация технологических процессов и производств»

АВТОМАТИЗАЦИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА ПРОИЗВОДСТВА ПЕЛЬМЕНЕЙ

Курсовой проект

по дисциплине “ Метрология, технические измерения отрасли и сертификация приборов ”

Специальность 530101 Автоматизация технологических процессов и производств

Руководитель Выполнил

зам. декана ст. преподаватель студент

_____________

«____» __________ 2022г «____» ___________ 2022г

Могилев

СОДЕРЖАНИЕ

Введение………………………………………………………………...…….3

1. Описание функциональной схемы автоматизации………………...……5

2. Выбор и обоснование средств измерений…………………………..……8

2.1 Средства измерения температуры…………………………..………...…9

2.2 Средства измерения влажности…………………………………....…....11

2.3 Средства измерения массы…………………………………………........12

2.4 Средства измерение расхода....................................................................16

Заключение………………………………………………………………....…18

Список использованных источников.............................................................19

ВВЕДЕНИЕ

Пельмени – это блюдо, распространённое в традиционной кухне народов Северной Евразии известно еще с 15 века. Это сытное и вкусное блюдо было достаточно сложным в приготовлении. Однако благодаря развитию современных технологий в пищевой промышленности и автоматизации производства они в наш быт вошли давно и прочно.

Автоматизация производства – это процесс в развитии машинного производства, при котором функции управления и контроля, ранее выполнявшиеся человеком, передаются техническим устройствам (средствам и приборам автоматизации).

Целей у автоматизации производства множество: сокращение численности обслуживающего персонала, повышение качества выпускаемой продукции, снижение расходов сырья и различных видов энергии, сокращение отходов производства, повышение производительности труда, увеличение объема выпускаемой продукции, улучшение труда обслуживающего персонала и устранение вредных факторов, влияющих на здоровье работников, улучшение экологии производства. В основе автоматизации производства лежит системный подход к анализу и синтезу объектов управления, а также к построению и использованию комплекса технических средств автоматического управления, регулирования и контроля.

В настоящее время в отрасли наблюдается частичная и комплексная автоматизация производственных процессов. Частичная автоматизация – это автоматизация отдельных производственных операций. Она осуществляется в тех случаях, когда непосредственное управление сложными процессами становится практически недоступно для человека. При комплексной автоматизации производственных процессов участок, цех, завод действуют как единый взаимосвязанный автоматический комплекс. Комплексная автоматизация целесообразна в условиях высокомеханизированного производства на базе совершенной технологии и прогрессивных методов управления с применением средств измерений, автоматизации и вычислительной техники.

Наряду с автоматическими системами управления применяют автоматизированные системы управления (АСУ) – это человеко-машинные системы, использующие в качестве технической базы ЭВМ. Созданы и успешно работают автоматизированные системы управления технологическими процессами (АСУ ТП), автоматизированные системы

управления предприятиями (АСУП) и отраслевая автоматизированная система (ОАСУ).

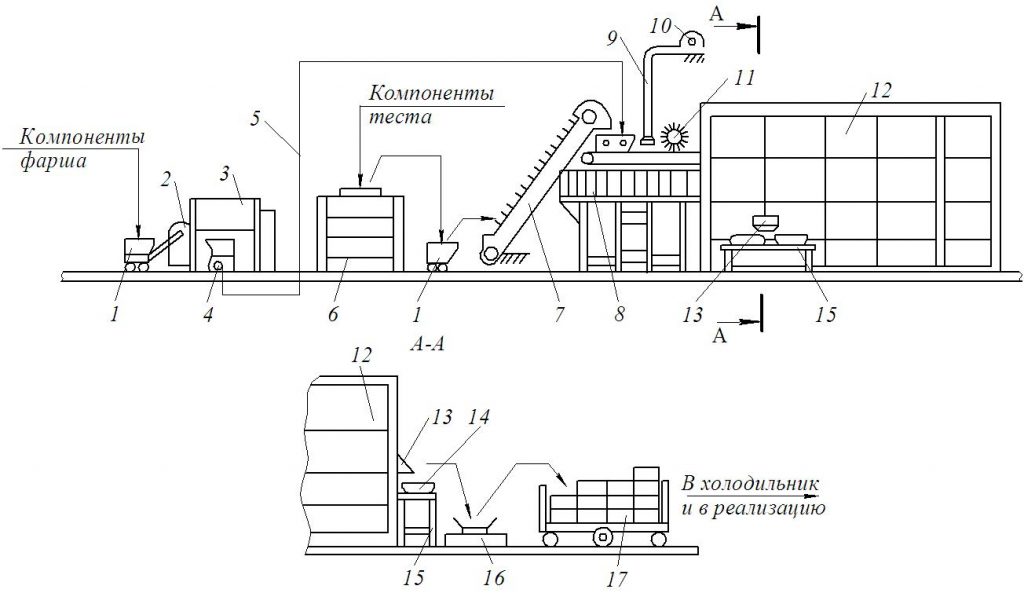

Для механизации процесса производства пельменей и улучшения его санитарно-гигиенического состояния применяются различные поточно-механизированные линии. Схема одной из них показана на рис.1. В комплект линии входит оборудование для приготовления теста, фарша, формования и замораживания пельменей.

Рис.1 Схема поточно-механизированной линии для производства пельменей:

1 — тележки для транспортирования фарша и теста; 2 — гидравлический подъемник; 3 — фаршемешалка; 4 — фаршевый насос; 5 – фаршепровод с запорной арматурой; 6 – тестомесильная машина; 7 — конвейер загрузки теста; 8 — пельменный автомат; 9 — устройство для обдува тестофаршевого жгута; 10 — вентилятор; 11 — барабан для штамповки пельменей; 12 — скороморозильный аппарат с площадкой для обслуживания; 13 — окно выгрузки замороженных пельменей; 14 — полиэтиленовые тазики для сбора замороженных пельменей; 15 — приемный стол; 16 — крафт-мешок или гофрированный короб с пельменями; 17 — тележка для транспортирования пельменей на холодильник.

1. ОПИСАНИЕ ФУНКЦИОНАЛЬНОЙ СХЕМЫ АВТОМАТИЗАЦИИ ПРОИЗВОДСТВА ФАРША.

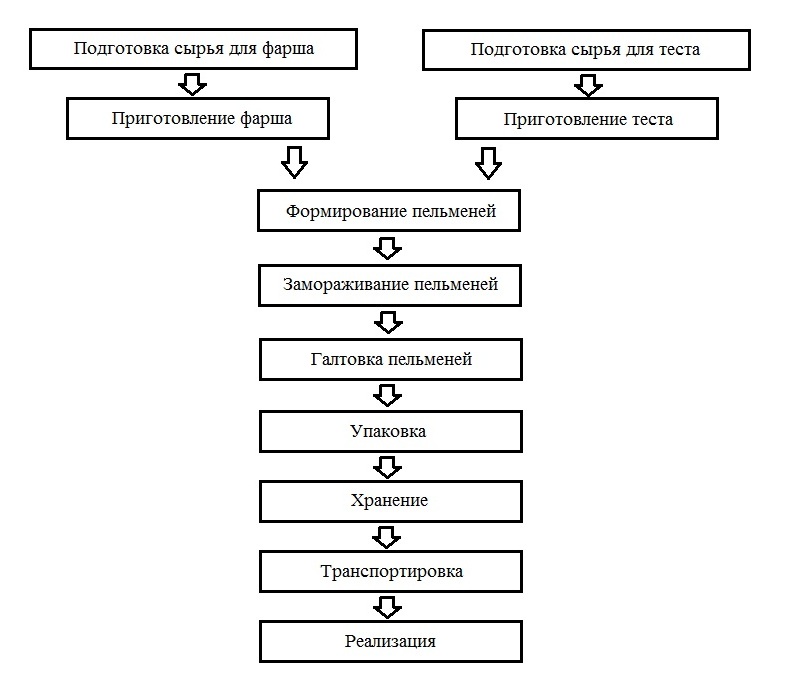

Согласно технологической схеме производства пельменей (рис.2) изготовление начинается с производства фарша.

Рис.2 Технологическая схема производства пельменей.

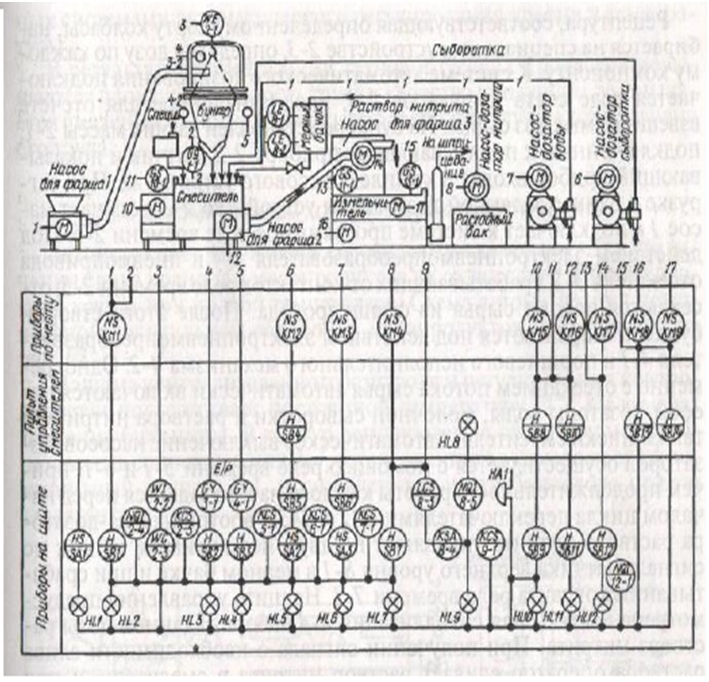

Для приготовления фарша применяют комплекс оборудования, включающий три насоса для перекачки фарша; бункер; насосы-дозаторы воды, молочной сыворотки или обезжиренного молока, раствора нитрита; расходный бак и мерный бачок для нитрита; смеситель с эксцентриково- лопастным насосом; измельчитель; смеситель со шнековой выгрузкой емкости для охлаждения воды, молочной сыворотки или обезжиренного

молока; систему автоматического управления всем комплексом.

Основной режим работы – автоматический, но для дозирования компонентов предусмотрен автоматический и ручной режимы управления. Схема автоматизации представлена.

Режим дозирования выбирают с помощью переключателя SA1. После выбора режима сырье, измельченное и прошедшее операции посола и созревания, подается насосом 1 для перекачки фарша в бункер. Управление электродвигателем насоса осуществляется оператором со щита управления с помощью кнопок или автоматически.

Рецептура, соответствующая производимому полуфабрикату, набирается на специальном устройстве 2-3, определяя дозу по каждому компоненту. К системе автоматического дозирования подключается реле счета импульсов 2-4, предназначенное для отсчета взвешиваемых доз сырья. На бункере установлен датчик массы 2-1, подключенный к показывающему прибору 2-2. Датчик и показывающий прибор входят в комплект весового устройства. При загрузке в бункер заданной дозы сырья устройство 2-3 включает насос 1 и подключает к системе программное реле времени 2-5. Под действием электропневмопреобразователя 3-4 и пневмопривода отсекателя 3-2, срабатывающих от контактов реле времени 2-5, отсекаются потоки сырья из фаршепровода.

После этого створки бункера закрываются под действием электропневмопреобразователя 4-1 и поршневого исполнительного механизма 4-2. Одновременно с отсеканием потока сырья автоматически включаются насосы-дозаторы воды,

молочной сыворотки и раствора нитрита, а так же шнеки смесителя. Автоматическое выключение насосов-дозаторов осуществляется с помощью реле времени 5-1 и 6-1, причем продолжительность работы каждого насоса задается перед началом цикла переключателями SA2 и SA3. Работой насоса дозатора раствора нитрита управляют по двум независимым цепям: по сигналу датчика верхнего уровня 8-1 в мерном бачке и при срабатывании контакта реле времени 7-1. На щите управления предусмотрена импульсная сигнализация 8-4 набора заданной дозы раствора нитрита. При получении сигнала о необходимости слива раствора оператор сливает раствор нитрита в смеситель, и при опорожнении мерного бачка по сигналу датчика нижнего уровня 8-2 автоматически снимается сигнал. Дозы раствора нитрита суммируются импульсным счетчиком 8-5.

С открытием створок бункера автоматически включаются шнеки смесителя. Продолжительность перемешивания сырья с компонентами задается реле времени 9-1, по окончании перемешивания подается звуковой сигнал HA1. После выгрузки сырья из бункера в смеситель по команде реле времени 2-5 стрелка весового устройства 2-2 устанавливается в нулевое положение, устройство 2-3 включает насос, подающий следующую порцию сырья.

Счетчиком 12-1 выполняется учет циклов работы оборудования.

Схемой автоматизации предусмотрены блокировки: путевой выключатель 1-1 исключает возможность пуска насоса при открытых створках бункера, путевые выключатели 10-1 и 11-1 исключают пуск двигателей месильных шнеков смесителей при открытых ограждениях машин; конечный выключатель 13-12 исключает запуск электродвигателей измельчителя при снятом защитном кожухе. При любом режиме управления предусмотрена технологическая сигнализация работы оборудования и сигнализация работы электродвигателей.

Вода и молочная сыворотка охлаждаются в емкостях, оснащенных системами автоматического регулирования уровня и температуры.

В результате автоматизации технологических процессов повышаются производительность труда и качество продукции, уменьшается численность обслуживающего персонала, улучшаются условия его труда.

ВЫБОР И ОБОСНОВАНИЕ СРЕДСТВ ИЗМЕРЕНИЙ.

Измерительные преобразователи (датчики) предназначены для получения сигнала измерительной информации, удобной для передачи, обработки и хранения, но не поддающейся непосредственному восприятию наблюдателем; измерительные приборы — для получения сигнала измерительной информации в форме, доступной для непосредственного восприятия наблюдателем.

Основой для выбора измерительных преобразователей (датчиков) и приборов служит характеристика контролируемой среды, диапазон изменения контролируемого параметра и точность измерения.

В случае непосредственного контакта чувствительного элемента с контролируемой средой возможно нежелательное влияние пищевых продуктов на конструктивные узлы датчиков - прежде всего коррозионного и эрозионного характера. Поэтому в пищевой промышленности для контроля параметров продукта широко применяются конструкции из нержавеющей стали и нанесение на них антикоррозионных покрытий. При выборе чувствительных элементов необходимо также учитывать возможное влияние материалов, из которых они изготовлены, на качество пищевых продуктов.

2.1 СРЕДСТВА ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ.

При подготовке охлажденного мясного сырья, температуру готового фарша и при замораживании пельменей используют стеклянный жидкостный термометр типа СП-2П (от 0 до 100°C).

Рис. 3 Стеклянный жидкостный термометр типа СП-2П (от 0 до 100°C).

Измерение температуры жидкостными термометрами расширения основано на различии коэффициентов объемного расширения материала оболочки термометра и жидкости, заключенной в ней. Оболочка термометров изготавливается из специальных термометрических сортов стекла с малым коэффициентом расширения.

Термометр состоит из пяти компонентов:

- шарик;

- жидкость;

- капилляр;

- перепускная камера;

- шкала.

Шариком является та часть устройства, куда помещается жидкость (например ртуть, керосин или спирт). Капилляр – это узкий цилиндрический канал. Из-за сильного повышения температуры простые ртутные термометры могут лопаться. Жидкость расширяется настолько, что занимаемый ею объем превышает объем шарика и капилляра. Поэтому многие термометры снабжают перепускной камерой – специальным пространством, в которое перетекает избыток жидкости.

Жидкостные термометры широко используют на предприятиях и заводах, чтобы снимать показания температуры жидких растворов и веществ, протекающих по технологическим трубам. Такие процедуры усложняют измерение температуры жидкости из-за недостаточного доступа. В трубках и

резервуарах создают специальные измерительные каналы для ввода устройства и снятия показаний.