Файл: Курсовой проект по дисциплине " Метрология, технические измерения отрасли и сертификация приборов ".docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 27

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Жидкостные термометры так или иначе считаются одними из самых лучших. Во-первых, они работают на чистой физике, не нуждаясь в источниках питания.

Во-вторых, любые жидкостные термометры стоят очень дешево, обслуживать их просто, а при соблюдении правил эксплуатации они могут служить десятилетиями. При этом диапазон измеряемых температур, в зависимости от выбранной жидкости, может быть каким угодно – от -200 до +750 градусов!

В-третьих, несомненным достоинством жидкостных термометров является широкая сфера применения – как в бытовых и медицинских целях, так и в различных сферах производства.

Минусы у жидкостных термометров тоже присутствуют. Так как они состоят в основном из стекла и жидкости, их минус – это то, что они представляют опасность по двум причинам: хрупкость (битое стекло) и токсичность активного вещества.

2.2 СРЕДСТВА ИЗМЕРЕНИЯ ВЛАЖНОСТИ.

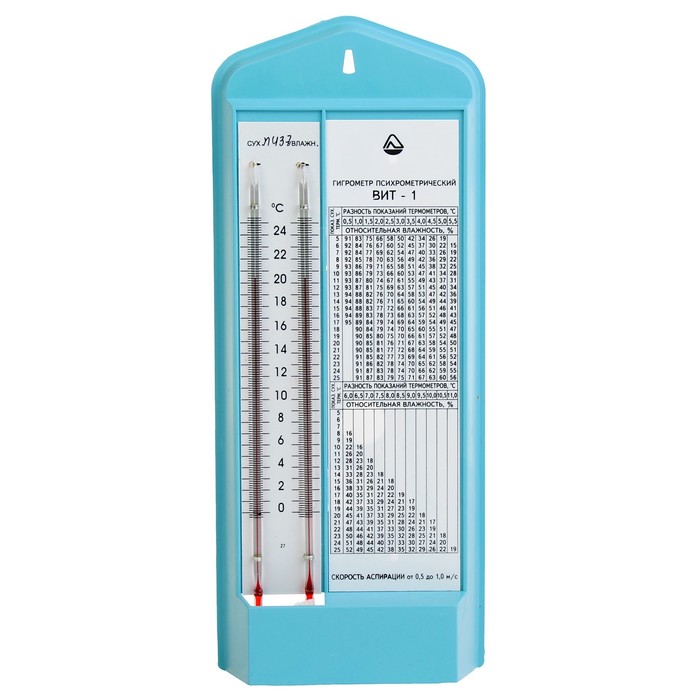

Влажность воздуха в производственном помещении измеряется психрометром гигрометрическим ВИТ-1 (рис.4). Прибор состоит из пластмассового основания, на котором закреплены температурная шкала с двумя капиллярами, резервуар одного из которых увлажняется фитилем из ткани, опущенным в питатель с водой, и таблица для определения относительной влажности воздуха по разнице показаний «сухого» и «увлажненного». Питатель закреплен с внутренней стороны основания. Шкальная пластина и таблица – металлические.

В питатель гигрометра заливают дистиллированную воду. Измерение относительной влажности воздуха основано на разнице показаний “сухого“ и “увлажненного“ термометров. После снятия показаний термометров по психрометрической таблице определяют относительную влажность воздуха.

Рис. 4 Психрометр гигрометрический ВИТ-1.

2.3 СРЕДСТВА ИЗМЕРЕНИЯ МАССЫ.

При приготовлении фарша и формовки пельменей используют весы рычажные общего назначения и весы ВНЦ-2.

Рычажные весы построены на принципе равновесия рычагов. Рычаг представляет собой стержень, вращающийся вокруг точки опоры под действием сил, приложенных в двух других точках.

Различают рычаги равноплечие и неравноплечие. У равноплечего рычага опора находится на равном расстоянии от точек приложения сил. Взвешивание заканчивается, когда рычаг приходит в состояние равновесия. Неравноплечие рычаги имеют различное соотношение плеч: 1:2, 1:4, 1:5, 1 : 10 и т. д. Для равновесия такого рычага необходимо к его плечам приложить неодинаковые нагрузки. Например, при соотношении плеч рычага 1 : 10 для достижения равновесия к малому плечу надо приложить нагрузку в 10 раз большую, чем на большое плечо.

Простейшие рычажные весы представляют собой равноплечий рычаг (коромысло) с подвешенными к нему чашками для гирь и товара. О равновесиях таких весов судят по показаниям стрелки, перемещающейся по шкале на угол, пропорциональный углу отклонения коромысла. Современные рычажные весы имеют более сложную конструкцию. Они состоят из грузоприемного, указательного устройства, рычажного механизма и приспособлений для установки и регулировки. Эти части собраны на общем основании (корпусе), конструкция которого зависит от типа и назначения весов.

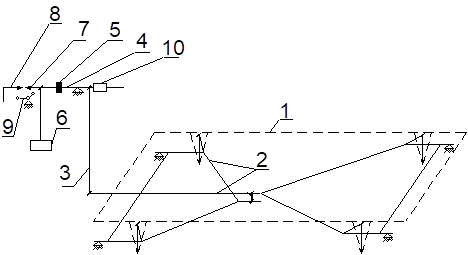

Рис.5 Устройство рычажных весов.

Устройство рычажных весов представлено на рисунке 5, где 1 - платформа; 2 - грузоподъемные рычаги; 3 - тяга; 4 - коромысло; 5 - передвижная гиря; 6 - гиредержатель; 7 - подвижный указатель; 8 - неподвижный указатель; 9 - арретир; 10 - регулятор.

Усилие, пропорциональное весу груза, помещенного на платформу (1), передается от грузоприемных рычагов (2) на коромысло (4) посредством тяги (3). К концевой призме коромысла подвешен гиредержатель (6), на который помещаются условные гири, масса которых меньше обозначенного на них номинального значения в 100 раз (передаточное отношение рычажной системы сотенных весов).

Вдоль шкалы, нанесенной на полотне коромысла, перемещается передвижная гиря (5). Отсчет показаний (сумма номинальных значений массы гирь, наложенных на гиредержатель, и показаний по шкале весов), производится после приведения коромысла в исходное положение равновесия, которое определяется с помощью подвижного (7) и неподвижного (8) указателя равновесия. Весы снабжены отвесом или уровнем, арретиром (9), запирающим коромысло, и регулятором (10) положения равновесия ненагруженных весов. (Роль грубого регулятора тары играет гиредержатель, имеющий полость для помещения груза). Весы могут быть оборудованы изолиром, а так же специальными видами грузоприемных устройств - съемным ковшом, платформой с оградой, лотком или стойкой.

Рычажный механизм служит для механической связи грузоприемного и указательного устройств и представляет собой систему рычагов, шарнирно сочлененных между собой с помощью призм, подушек, сережек, колец и тяг. По своему назначению рычаги подразделяются на основные, передаточные и вспомогательные. Основные рычаги воспринимают нагрузку от грузоприемного устройства, передаточные - передают нагрузку от основных рычагов к рычагу указательного устройства. Вспомогательные рычаги не принимают непосредственного участия в передаче нагрузки, но необходимы для связи рычажного механизма с корпусом весов.

Весы ВНЦ-2 - это настольные, циферблатные весы предназначенные для взвешивания продуктов на предприятиях общественного питания.

Устройство их основано на свойстве рычага оставаться в наклонном положении по достижении равновесия.

Особенностью этих весов является сочетание в них двух рычагов первого рода: равноплечего рычага - коромысла и неравноплечего квадранта. Такое сочетание двух рычагов позволяет взвешивать на весах грузы не только в пределах шкалы циферблата, но и большей массы - с использованием гирь.

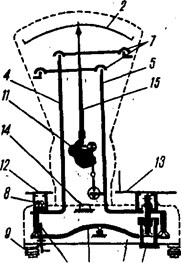

Весы настольные циферблатные имеют следующее устройство. Основной узел весов - рычажная система (рис. 6) Состоят весы из главного сдвоенного равноплечего рычага, грузового и гирного рычагов, квадранта, отсчетного устройства и параллельных тяг. Главный рычаг своей призмой опирается на подушки, закрепленные в основании весов.

Грузовой и гиревой рычаги, к которым жестко прикреплены грузоприемное устройство и гиревая площадка, опираются своими подушками на грузоприемные призмы главного рычага.

Рис. 6 Схема настольных циферблатных весов.

1 - корпус весов: 2 - шкалы; 3 - главный рычаг; 4 - гирный рычаг. 5 - грузоприемный рычаг; 6 - винт; 7 - струнки; 8 - груз; 9 - ножки; 10 - жидкостный успокоитель; 11 - квадрант; 12 - гирная площадка; 13 - грузоприемная площадка; 14 - уровень; 15- стрелки.

Параллельные тяги, шарнирно связанные с вертикальными стойками грузового и гиревого рычагов и основанием весов, предохраняют рычаги от опрокидывания при колебаниях рычажной системы и при нецентричном размещении и нагрузки, и гирь.

На вертикальной стойке грузового рычага грузоприемного устройства закреплена призма с конической вершиной. С помощью этой призмы и тяги грузовой рычаг связан с грузоприемной призмой квадранта. Квадрант представляет собой коленчатый рычаг, одно массивное плечо которого служит противовесом, другое - короткое - через тягу связано с грузоприемной призмой квадранта. Квадрант опирается призмой на подушки, закрепленные в кронштейне корпуса весов. К квадранту жестко прикреплены две одинаковые стрелки, перемещающиеся параллельно шкалам двух секторных циферблатов. Наличие двух циферблатов дает возможность производить отсчет как продавцу, так и покупателю.

При взвешивании груз, помещенный на грузоприемное устройство весов, вызывает отклонение квадранта на угол, при котором момент силы тяжести и взвешиваемого груза уравновешивается моментом силы груза квадранта, а стрелки, закрепленные на нем, показывают вес груза на шкале.

Под грузоприемной площадкой смонтирован масляный успокоитель колебаний (демпфер), гасящий лишние колебания стрелки и быстро останавливающий ее в положении равновесия весов.

Под гиревой площадкой расположена тарировочная камера, в которую помешается балласт при уравновешивании ненагруженных весов. Правильные показания весов возможны только при их горизонтальном положении. Поэтому весы снабжены четырьмя винтовыми ножками и уровнем, с помощью которых производится их установка.

Механизм весов заключен в металлический кожух с застекленными окнами для циферблата. Закрепительный винт кожуха не позволяет открывать его без нарушения государственного поверительного клейма.

2.4 СРЕДСТВА ИЗМЕРЕНИЯ РАСХОДА.

Для измерения и контроля расхода материалов используют весовые дозаторы.

Принцип работы весового дозатора достаточно прост. На него устанавливается емкость с сыпучим материалом, который необходимо дозировать. В тот момент, когда датчик зафиксирует достижения определенной массы, подача вещества прекращается. Открытие и закрытие клапана подачи происходит автоматически.

Для работы дозатора используются автоматические системы управления, включающие в себя сверхточные датчики и сенсорные дисплеи. Автоматизация весовых дозаторов позволяет задать точные параметры работы всего цикла работы дозатора, чтобы минимизировать вмешательство человека в производственный процесс. Современные весовые дозаторы сигнализируют о неполадках в работе и выполняют самодиагностику.

Для работы достаточно задать необходимые пропорции сыпучих материалов и параметры их подачи. Оборудование используются в лабораториях, при изготовлении строительных материалов, в пищевой, металлургической и химической промышленности. Использование автоматических дозаторов для сыпучих материалов позволяет повысить точность дозировки, ускорить производство, снизить расход материала.

Весовой дозатор для сыпучих материалов представляет собой надежное оборудование, которое применяется на различных производствах. При его выборе учитывается специфика производства, вид исходного материала и готовой продукции, используемая технология. Весовой дозатор – автоматизированное и сложное оборудование, которое включает в себя управляющий механизм, питание, датчик контроля веса и элементы для подачи материала. К основным преимуществам весовых дозаторов для сыпучих относится:

-

Широкая сфера применения. Использовать весовые дозаторы для сыпучих материалов можно для самой разной продукции, что увеличивает сферу применения. Устройства находят себе применение в химической, пищевой и других отраслях промышленности. -

Высокая функциональность. Современные весовые дозаторы могут входить в состав автоматизированных систем или применяется отдельно. В зависимости от этого устройства обладают рядом удобных функций и системой автоматизации процесса дозирования.

-

Высокий показатель точности. Использование весового дозатора позволяет проводить фасовку продукцию объемом от 250 грамм. Погрешность зависит от температуры и влажности, вида материала и устройства. -

Простота управления. Весовые дозаторы отличаются простотой эксплуатации. Достаточно ввести требуемые параметры и включить запуск. Изменить настройки устройства также очень просто. Для работы дозатора не требуется электричества или сжатого воздуха.

Современные весовые дозаторы позволяют ускорить и упростить процесс производства и фасовки сыпучих материалов. При выборе оптимальной модели следует учитывать специфику производства, тип сыпучих материалов и необходимый показатель производительности, скорости работы и точности дозировки.

Весовые дозаторы для сыпучих материалов значительно упрощают процесс учета, производства и фасовки продукции. Оборудование отличается интуитивно понятным интерфейсом, поэтому разобраться в работе системе достаточно просто. Использование такого оборудования позволяет:

-

индикация текущего состояния устройства и уровня его загрузки; -

учет общей массы сыпучего материала, который прошел через дозатор; -

возможность задавать параметры в зависимости от особенности рецепта изготовления продукции; -

возможность построения системы, используя несколько дозаторов; -

создание и возможность изменения справочниками с используемыми материалами и рецептами; -

создание отчетов о работе устройства в различных форматах с возможностью передачи их на мобильные устройства и дополнительное оборудование.

ЗАКЛЮЧЕНИЕ

Пищевая промышленность с каждым годом набирает новый темп развития. Ускорению прогресса в данной отрасли хозяйства способствует автоматизация управления. Впервые такие системы управления появились в 70-80 годах прошлого века. Именно тогда активно стали внедряться различные виды технических средств.