Файл: 1. износы деталей, виды и сроки технического обслуживания и ремонта вагонов 5.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.02.2024

Просмотров: 21

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ 3

1. ИЗНОСЫ ДЕТАЛЕЙ, ВИДЫ И СРОКИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ВАГОНОВ 5

1.1 Виды и причины износов. Определение их величины. Понятие о надежности и долговечности деталей. 5

1.2 Методы снижения износа 13

2. ВИДЫ, СРОКИ И НОРМЫ ПРОВЕДЕНИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ВАГОНОВ 21

3. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РЕМОНТЕ 23

ЗАКЛЮЧЕНИЕ 26

СПИСОК ЛИТЕРАТУРЫ 27

ВВЕДЕНИЕ

Парк подвижного состава железнодорожного транспорта характеризуется многообразием типов и конструкций вагонов, используемых в перевозочном процессе грузов и пассажиров. Условия эксплуатации вагонов связаны со значительными статическими и динамическими нагрузками, а в отдельных случаях — с воздействием высоких и низких температур перевозимого груза, повышенной влажности, агрессивных сред на конструкцию вагонов. При малой дальности перевозок значительно возрастает интенсивность ведения погрузочно-разгрузочных работ, как правило, с использованием различных средств механизации. Таким образом, многофункциональное и интенсивное использование вагонов железнодорожного транспорта требует их качественного технического обслуживания и ремонта квалифицированными специалистами.

Учитывая особенности эксплуатации вагонов, в курсовой работе приведены прогрессивные методы объективной оценки фактического технического состояния оборудования вагонов — диагностика с прогнозированием оставшегося моторесурса, что является ключевым моментом в увеличении межремонтного срока службы вагонов, сокращения простоя их в плановых видах ремонта и ликвидации текущих ремонтов с изъятием вагонов из эксплуатации, что равносильно увеличению масштабов производства заводовизготовителей без дополнительных затрат на их расширение.

Ремонтная индустрия железнодорожного транспорта — это сложная постоянно развивающаяся динамическая система с большим количеством предприятий. Номенклатура производства заводов и депо насчитывает несколько тысяч различных изделий.

1. ИЗНОСЫ ДЕТАЛЕЙ, ВИДЫ И СРОКИ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ВАГОНОВ

1.1 Виды и причины износов. Определение их величины. Понятие о надежности и долговечности деталей.

Износом называется процесс постепенного изменения размеров поверхности детали при трении, т.е. разница между первоначальным и конечным состоянием ее поверхности. Различают следующие виды износа в зависимости от условий трения: механический — абразивный, гидроабразивный, газоабразивный, усталостный, эрозионный, кавитационный, молекулярно-механический; коррозионно-механический — окислительный, окислительно-механический.

Абразивный износ возникает при попадании между трущимися поверхностями твердых абразивных частиц: песка, продуктов износа, окислов различных материалов и т.д. Для этого вида износа характерна высокая скорость изнашивания сопряженных поверхностей деталей, наличие на них рисок, неровностей, которые возникают при взаимном перемещении деталей, в результате чего микроскопические выступы вступают в контакт между собой и препятствуют движению. В отдельных точках в местах контакта проявляется действие молекулярных сил, это в совокупности изменяет профиль сопряженных поверхностей, нарушает их первоначальную геометрию. Наибольшие деформации возникают при сухом трении скольжения, величина которого пропорциональна нагрузке на трущиеся детали и зависит от степени шероховатости поверхностей, свойств материалов, фактической площади контакта трущихся тел и скорости их взаимного перемещения. Для снижения абразивного износа предусматривают использование соответствующих конструкционных материалов, определяют эксплуатационные режимы, подбирают соответствующие смазки, устраняют возможность попадания абразивных частиц в подвижные соединения элементов машин путем создания надежных уплотнений и др. Абразивному износу подвержены следующие основные детали вагонов: втулки и валики рессорного подвешивания, тормозной рычажной передачи, автосцепного, дизельного, холодильного оборудования и т.д.

Гидроабразивный и газоабразивный износ наблюдается в результате воздействия твердых частиц, увлекаемых потоком жидкости или газов. В этих случаях механическое воздействие осуществляется твердыми частицами в условиях разупрочняющего действия жидкой среды. Характер разрушения и его интенсивность зависят от направления вектора скорости движущихся частиц по отношению к поверхности детали. Гидроабразивному и газоабразивному износу подвергаются детали водяных насосов и трубопроводов.

Контактно-усталостный износ возникает на поверхностях деталей при трении качения или многократных соударениях и характеризует изнашивание поверхности или отдельных участков в результате повторяющегося деформирования микрообъемов материала, приводящего к возникновению трещин и отделению частиц. Такой вид износа называют чешуйчатым или питингом. Он типичен для подшипников качения, зубьев зубчатых колес, бандажей колесных пар. Скорость контактно-усталостного износа зависит от контактных напряжений. Следует иметь в виду, что в действительности на поверхностях одних и тех же деталей могут возникать различные виды износа. Так, втулки цилиндров могут иметь одновременно абразивный, окислительный, молекулярно-механический и коррозионный износ при преобладании одного из них в зависимости от конкретных условий трения. Особыми видами разрушения деталей являются кавитационные и коррозионные повреждения омываемых водой поверхностей или фретинг — коррозия.

Кавитацией называют явление образования и последующего разрушения парогазовых пузырьков (пустот) в движущейся жидкости (воде, масле). При возникновении в воде зон с пониженным давлением в них образуются вакуумные парогазовые пузырьки. Причинами местного понижения давления могут быть разные изменения направления или скорости потока воды или срыва потока. При попадании в зону повышенного давления пузырьки разрушаются, и происходит микрогидравлический удар. При этом напряжение на поверхности деталей в зоне кавитации достигает 200-420 МПа. Это приводит к разрыхлению металла за счет циклической пластической деформации и выкрашиванию частиц. Кавитационному изнашиванию подвергаются колеса центробежных насосов, вентильные устройства трубопроводов. Молекулярно-механический износ происходит за счет микроконтактного схватывания (сваривания) отдельных точек поверхностей трущихся деталей при многократных нарушениях масляной пленки, переноса частиц материала с одной поверхности на другую и воздействия образовавшихся неровностей на сопряженную поверхность металла. Для него характерно образование окисных пленок с последующим их разрушением при взаимодействии поверхностей. Он постепенно нарушает геометрию детали, как правило, возникает при наличии между трущимися поверхностями слоя смазки или другой жидкости.

Под окислительно-механическим износом понимают механический износ, усиленный окислением (коррозией) металла. Он возникает при попадании кислот на трущиеся поверхности, и характеризуется быстрым образованием непрочных окисных пленок и их последующим разрушением. Скорость коррозионного изнашивания выше окислительного, но ниже абразивного. Например, при сгорании топлива в цилиндре дизеля образуются отработанные газы, которые вступают в реакцию с имеющейся в цилиндре влагой и превращают их в серную, сернистую и муравьиную кислоты. Воздействуя на поверхность цилиндра, кислоты создают микроскопическую пленку разрушенного металла, срезаемую поршневыми кольцами. Фретинг-коррозия, или коррозия при трении образуется в сопряжениях металлических деталей при их вибрации или возвратно-поступательном перемещении с амплитудой от 10 до 200 мкм. При этом частицы металла окисляются, превращаются в твердый абразив, увеличивающий износ. Фретингкоррозия наблюдается в подступичных частях осей колесных пар, буксах, подшипниках коленчатого вала, в сопряжениях блока дизеля с втулками цилиндров.

Коррозия сокращает срок службы металлических деталей вагонов, способствует появлению в них механических повреждений.

Интенсивность атмосферной коррозии зависит от рода металла и температуры внешней среды (рис. 1.); у коррозированных деталей увеличивается масса Gи уменьшается толщина поперечного сечения. Процесс коррозии при низких температурах происходит медленнее. Так при -45°С окислительный процесс в металле практически отсутствует, но при этом металл становится хрупким. Наиболее благоприятными температурными условиями распространения коррозии является диапазон от +10 до -15°С (заштрихованная зона). Из графиков также видно, что окислительному износу подвержены больше мягкие стали, чем твердые.

Рис. 1. Графики распространения атмосферной коррозии в металлах

1 — баббите марки БКА; 2 — чугуне СЧ12-28; 3— стали Ст 3

Для уменьшения коррозионной усталости в металлических деталях вагонов широко применяют защитные покрытия или их заменяют деталями на основе алюминиевых сплавов и пластмасс.

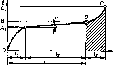

Износ от трения является одним из основных видов неисправностей деталей вагонов. Характерные закономерности изменения износа dот времени работы детали наглядно видны на графике (рис. 2). В период, когда идет взаимная приработка деталей (отрезок кривой ОА), износ на короткое время t достигает большого значения O A t; он характеризуется выделением большого количества тепла. Затем кривая А В поднимается плавно под некоторым углом а и в течение значительного времени работы t2 износ составляет небольшую величину А В Г. Таким образом, отрезок А В можно назвать периодом нормальной эксплуатации. Затем от точки В кривая резко поднимается вверх, так как с увеличением зазоров в сопряжениях, появлением усталости проявляется действие ударных нагрузок и ухудшается смазывание трущихся поверхностей. В результате, в любой момент времени на участке В С деталь может выйти из строя; время t3 считают временем критической эксплуатации, а износ В, С,— критическим. Допускать эксплуатацию детали в зоне критической эксплуатации нельзя, поэтому точка В графика является границей, по которой устанавливают нормы и допуски на износ в размерах деталей (например, прокат на поверхности катания колес, наименьшая толщина обода и гребня колес и т.д.)- Время Т и износ О В следует считать предельными, определяющими срок службы детали. Наименьшие допуски на изнашивание в размерах деталей и узлов определяют опытным путем на основе испытаний и исследований.

Рис. 2. Зависимость износа при трении от времени работы детали

К механическим повреждениям относятся: трещины, изломы, отколы, выкрашивания и прогибы. Причинами возникновения механических повреждений могут быть нарушения технологии изготовления деталей и узлов, отклонения от правил погрузки и выгрузки грузов, нарушение правил маневровых операций, неудовлетворительное состояние элементов верхнего строения пути и подвижного состава. Нередко механические повреждения появляются из-за усталости металла в результате длительной эксплуатации деталей без замены или с предельно допустимым износом от трения. Если нарушаются правила обслуживания оборудования, детали изнашиваются значительно интенсивнее и быстро могут прийти в негодность. К перечисленным причинам преждевременного изнашивания следует также отнести: конструктивное несовершенство отдельных узлов, отступления от установленной технологии сборки агрегата, явления усталости в металле. Допустимая норма износа сопряженных деталей устанавливается исходя из технико-экономических характеристик. Поэтому для повышения надежности и срока службы сборочных единиц необходимо повышать износостойкость основных деталей вагонов.

Под надежностью понимают: безопасность, долговечность, ремонтопригодность и сохраняемость.

Безопасность — свойство объекта непрерывно сохранять работоспособность в течение некоторого времени или наработки (пробега).

Долговечность — способность объекта сохранять работоспособность до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Ремонтопригодность — свойство в предупреждении и обнаружении причин возникновения отказов, повреждений и устранение их последствий путем проведения технического обслуживания и ремонта.

Сохраняемость — свойство объекта непрерывно сохранять исправное и работоспособное состояние в течение хранения и транспортировки. Вагон, его детали (как технические объекты) могут находиться в одном из следующих состояний: исправном, неисправном, работоспособном, неработоспособном, предельном. Исправное состояние (исправность) — это состояние объекта, при котором он соответствует всем требованиям, установленным нормативно-технической документацией.