Файл: 1. износы деталей, виды и сроки технического обслуживания и ремонта вагонов 5.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.02.2024

Просмотров: 23

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Безотказность — это свойство объекта (изделия) непрерывно сохранять работоспособное состояние в течение некоторого времени или наработки.

Долговечность — свойство объекта (изделия) сохранять работоспособное состояние до наступления предельного состояния при установленной системе технического обслуживания и ремонта.

Ремонтопригодность — свойство объекта (изделия), заключающееся в приспособленности к предупреждению и обнаружению причин возникновения отказов и повреждений, а также поддержанию и восстановлению работоспособного состояния путем проведения технического обслуживания и ремонтов.

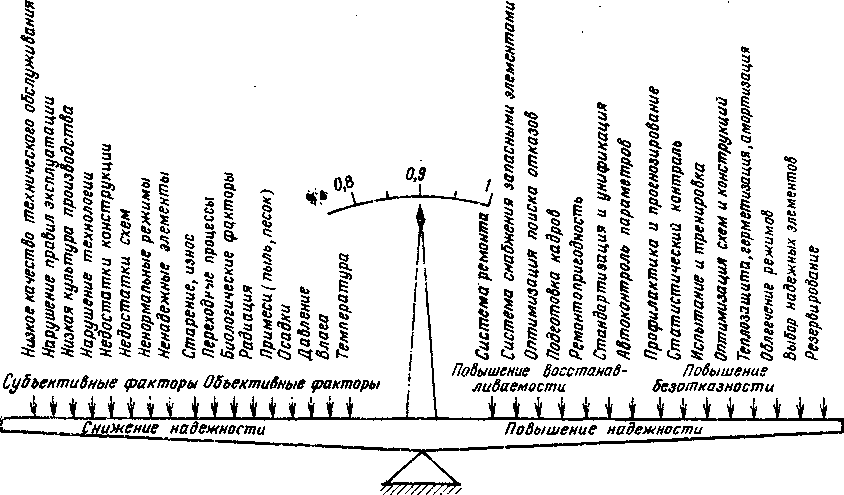

Рис. 3. Зависимость надежности э.п.с. от различных факторов

Сохраняемость — это свойство изделия сохранять обусловленные эксплуатационные показатели в течение срока хранения и транспортирования, установленные в технической документации.

Поясним содержание некоторых терминов, входящих в вышеизложенные определения:

Наработка — продолжительность или объем работы объекта (изделия); в применении к отдельным сборочным единицам э.п.с. может измеряться в километрах, циклах, часах и др.;

Работоспособное состояние — состояние объекта (изделия), при котором значение всех параметров, характеризующих способность выполнять заданные функции, соответствует требованиям нормативно-технической и (или) конструкторской документации;

Предельное состояние — состояние объекта (изделия), при котором его дальнейшее применение по назначению недопустимо или нецелесообразно;

Повреждение — событие, заключающееся в нарушении исправного состояния объекта (изделия) при сохранении работоспособного состояния;

Отказ — событие, заключающееся в нарушении работоспособного состояния объекта (изделия);

Исправное состояние — состояние объекта (изделия), при котором он (оно) соответствует всем требованиям нормативно-технической и (или) конструкторской документации; Неисправное состояние — состояние объекта (изделия), при котором он (оно) не соответствует хотя бы одному из требований нормативно-технической и (или) конструкторской документации.

Надежность любого изделия (электровоза, электропоезда, их узла) закладывается при проектировании, производстве и во многом зависит от условий эксплуатации, организации и качества ремонта и обслуживания.

Для определения путей повышения надежности э.п.с. необходимо знать факторы, влияющие на надежность, находящиеся в сложной взаимозависимости

Главная задача технического обслуживания и ремонтов всех видов — обеспечение безотказной эксплуатации э.п.с. на протяжении межремонтных периодов.

2. ВИДЫ, СРОКИ И НОРМЫ ПРОВЕДЕНИЯ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ВАГОНОВ

В процессе эксплуатации вагонного парка происходят естественный износ и старение элементов, а также повреждение вагонов в результате соударения при роспуске с горок, взаимодействия с погрузочно-разгрузочной техникой, перевозимым грузом и рядом других причин.

Для восстановления работоспособности вагонов, обеспечения их безаварийной работы и качественных перевозок грузов и пассажиров производится техническое обслуживание и ремонт вагонов.

Под системой технического обслуживания и ремонта вагонов понимают проводимые с определенной периодичностью виды работ по поддержанию и восстановлению работоспособности оборудования. Основными видами работ являются: техническое обслуживание, текущий деповской и капитальный ремонты. Техническое обслуживание включает в себя комплекс работ для поддержания вагонов в исправности или только работоспособности при подготовке и использовании их по назначению.

Текущий ремонт вагонов необходим для обеспечения или восстановления их работоспособности и состоит в замене или восстановлении отдельных элементов. Капитальный ремонт — для восстановления их работоспособности путем замены или восстановления ресурса до следующего капитального ремонта основных узлов и элементов. Деповской ремонт — для поддержания вагонов в исправном состоянии между капитальными ремонтами.

Техническое обслуживание (ТО) — контроль технического состояния вагонов, находящихся в сформированных составах и транзитных поездах, а также порожних вагонов при подготовке их к перевозкам без отцепки от состава или группы вагонов; выявление неисправностей; выполнение необходимого ремонта:

текущий ремонт (ТР-1) вагонов при подготовке к перевозкам с отцепкой от состава или группы вагонов с подачей на специализированные пути;

текущий ремонт (ТО-2) с отцепкой от транзитных, прибывших в разборку, а также сформированных составов.

Деповской ремонт (ДР) — для восстановления работоспособности вагонов с заменой или ремонтом отдельных составных частей, а также модернизации отдельных узлов.

Капитальный ремонт (КР) — для восстановления ресурса вагонов путем замены или ремонта изношенных и поврежденных узлов деталей, а также их модернизации.

Запрещается досрочная постановка вагона в плановый вид ремонта, а также подача под погрузку вагонов с просроченным деповским или капитальным ремонтом.

Разрешается производить отсрочку плановых видов ремонтов вагонов, обеспечивающих по своему техническому состоянию безопасность движения и сохранность перевозимых грузов на срок до 6 месяцев с обязательной простановкой на вагоне соответствующих шрифтов. Техническое обслуживание и ремонт пассажирских вагонов предусматривает:

- техническое обслуживание (ТО-1) — вагонов в составах и поездах на пунктах технического обслуживания; - техническое обслуживание (ТО-2) — вагонов перед началом летних и зимних перевозок в пунктах формирования пассажирских поездов

- техническое обслуживание (ТО-3) — единая техническая ревизия основных узлов пассажирских вагонов;

- текущий ремонт (ТР) — с отцепкой вагонов от состава или поезда в пунктах формирования, оборота или в пути с подачей их на специализированные ремонтные пути или в вагонные депо;

- деповской ремонт (ДР) — плановый вид ремонта вагонов для восстановления их работоспособности с заменой или ремонтом отдельных составных частей, а также модернизации отдельных узлов;

- капитальный ремонт (КР-1) — плановый ремонт вагонов для восстановления исправности и ресурса вагонов путем замены или ремонта изношенных и поврежденных узлов и деталей, а также их модернизации;

- капитальный ремонт (КР-2) — плановый ремонт для восстановления исправности и ресурса вагонов с частичным вскрытием кузова до металла с заменой теплоизоляции и электропроводки. При необходимости замены базовых систем, элементов конструкции и модернизации основных узлов;

КВР — ремонт пассажирских вагонов с использованием восстановленных существующих конструкций кузовов, тележек, обновлением внутреннего оборудования и созданием современного интерьера.

Производство работ при всех видах ремонта, технического обслуживания и модернизации вагонов производить на основании соответствующих руководств, конструкторской документации и инструкции.

3. ТЕХНИКА БЕЗОПАСНОСТИ ПРИ РЕМОНТЕ

Организация ремонта вагонов предусматривает применение безопасных приемов работ и соответствующее санитарно-гигиеническое содержание рабочих участков для высококачественного выполнения всех технологических операций. Обеспечение безопасности труда при ремонте подвижного состава должно производится в соответствии с требованиями ГОСТ 12.33.002-75 и других стандартов (ССБТ, «Охрана природы»), стандартных норм и правил нормативно-технических документов. Оборудование должно соответствовать требованиям ГОСТ 12.2.003-74. Технологические процессы и производственное оборудование не должно являться источником опасных и вредных производственных факторов, превышающих предельно допустимые значения, установленные ГОСТ 12.1.0001-89, 12.1.003-83, 12.1.005- 88, 12.1.006-84, 12.1.009-76, 12.1.012-90, а также загрязнять окружающую среду выбросами вредных веществ в количестве, превышающем установленные ГОСТ 12.1.005-88.

Это достигается благодаря внедрению комплексной механизации и автоматизации производственных процессов, применению поточно-конвейерных линий, механизированных приспособлений и инструмента. Все работники участков ремонта вагонов должны твердо знать и соблюдать требования технических документов, регламентирующих условия организации и выполнения ремонтных работ по восстановлению узлов и деталей вагонов. Для этого предусмотрены различные виды инструктажа и экзаменов по технике безопасности и санитарии. Например, вводный инструктаж проводит представитель администрации вагонного депо при приеме на работу, первичный дает работнику руководитель участка ремонта (например, тележек) перед началом его работы в качестве ученика. Периодический инструктаж проводится через определенный (смену, месяц, квартал), а внеочередной проводят для всех работников по указанию руководителя предприятия (например, при выявлении нарушений правил охраны труда, при введении нового технологического процесса, оборудования, механизмов и приспособлений). Экзамены для проверки знаний по охране труда и промышленной санитарии проводят в сроки, установленные действующими приказами и инструкциями.

На отдельных ремонтных позициях и рабочих местах вывешивают технологические карты, в которых указаны меры безопасности выполнения работ. Особое внимание уделяют ликвидации загрязнения и загазованности воздуха местной или обще-обменной приточно-вытяжной вентиляцией. Обеспечивают также достаточную освещенность рабочих мест.

При ремонте вагонов запрещается использовать материалы, не соответствующие техническим требованиям государственных стандартов, действующих правил и инструкций по охране труда и промышленной санитарии. В процессе решения отдельных технических вопросов, не регламентированных действующей документацией, начальник депо и приемщик вагонов обязательно должны учитывать условия соблюдения требований охраны труда. Подъемку и опускание кузова вагонов при выкате и подкате тележек разрешается осуществлять только после закрепления запорами в поднятом положении крышек люков полувагонов, при наличии предохранителей от падения дверей крытых вагонов, при закрепленных в поднятом положении бортах платформ.

Перед ремонтом все детали и узлы вагонов обязательно должны быть очищены от остатков перевозимых грузов.

При организации рабочего места следует установить оптимальное количество соответствующей технологической оснастки, механизмов и приспособлений, пользование которыми не требовало бы излишнего напряжения физических сил рабочих, а также выполнения затруднительных движений. Техническое состояние механизмов и приспособлений должно быть таким, чтобы необходимость применения средств индивидуальной защиты была минимальной. Размещать оборудование надо с учетом обеспечения кратчайших расстояний перемещения деталей, узлов и перехода исполнителей. Оборудование в процессе эксплуатации не должно создавать недопустимую вибрацию и чрезмерный шум.

Применяемые при ремонте механизмы, приспособления, инструмент должны быть исправными в течение всего рабочего времени. Все замеченные неполадки в них надо своевременно устранять непосредственно на рабочем месте или в специализированном отделении. Электрические краны, пневматические и гидравлические подъемники, домкраты, прессы, грузовые чалочные приспособления и захваты не разрешается применять, если истек срок их освидетельствования.

На участке ремонта вагонов необходимо оборудовать уголок противопожарной профилактики, где должны быть краны для пожаротушения, ящики с песком и стенды с инвентарем. На видных и доступных местах необходимо вывесить плакаты и другие наглядные пособия по вопросам охраны труда, промышленной санитарии и противопожарной безопасности.

ЗАКЛЮЧЕНИЕ

Во время выполнения письменной курсовой работы и при прохождении практики в локомотивном депо я детально изучил основные понятия об износах и повреждениях деталей, сроки и нормы проведения технического обслуживания и ремонта вагонов, требованиями техники безопасности при работе в цехах депо, которые я старался неукоснительно соблюдать.

СПИСОК ЛИТЕРАТУРЫ

-

Быков Б.В., Пигарев В.Е. Технология ремонта вагонов: Учебник для средних специальных учебных заведений ж.-д. трансп. — М.: Желдориздат, 2001. — 559с.: ил. -

Кикнадзе О.А. Электровозы ВЛ-10 и ВЛ-10у. М.: Транспорт, 1975 -

Охрана труда на железнодорожном транспорте и в транспортном строительстве. Учебник для учащихся техникумов ж.д транспорта. - М., Транспорт, 1983