Файл: Проверка и запись управляющих программ на носители для эспу.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.02.2024

Просмотров: 21

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ВВЕДЕНИЕ

При использовании станков с ЭСПУ, наряду с повышением производительности, сроки подготовки производства сокращаются почти вдвое. Вместе с тем резко сокращаются слесарно-доводочные и другие работы, требующие больших трудозатрат и допускающие ошибки. Также можно получить значительную экономию средств на проектирование и изготовление технологической оснастки.

Появление промышленных роботов и других средств автоматизации производства значительно снижает объем ручного труда и выставляет высокие требования к уровню квалификации персонала. В значительной степени увеличивается доля инженерного труда, появляются потребности в новых знаниях и развитии новых технологий. Применение электронных систем программного управления в станках является наиболее эффективным средством повышения машинного времени и автоматизации мелкосерийного производства, что обеспечивает высокую технико-экономическую эффективность и позволяет организовать централизованную подготовку программ обработки даже вне предприятия, которые легко могут быть размножены.

В результате прохождения преддипломной производственной практики мною выполнялись следующие виды работ:

- проверка и запись управляющих программ на носители для ЭСПУ;

- контроль за процессом обработки;

- техническое обслуживание станка (замена инструмента, уборка рабочего места, установка заготовок и др.).

Мною были получены навыки работы с сопроводительной технологической документацией, управления большинством моделей станков определенного типа, пользования чертежами и схемами механических, гидравлических, электрических и электронных устройств, технического обслуживания.

1 ТЕХНИЧЕСКАЯ ЧАСТЬ

1.1 Функциональное назначение заданного комплекса технологического оборудования: ЭСПУ-электропривод-станок (без технических данных)

Станок 2В622Ф4 оснащен ЭСПУ NC-110.

Программное обеспечение NC-110, построенное по модульному принципу, позволяет удовлетворять растущие требования различных потребителей путем встраивания дополнительных компонентов. Устройство легко адаптируется для самых сложных объектов, элементы которых могут требовать одновременного и независимого управления в реальном времени.

Благодаря своей многофункциональности, система способна управлять станками всех основных типов: токарными, фрезерными, расточными, копировальными, шлифовальными, а также кузнечно-прессовым оборудованием, системами термической, лазерной и гидравлической резки, деревообрабатывающим оборудованием.

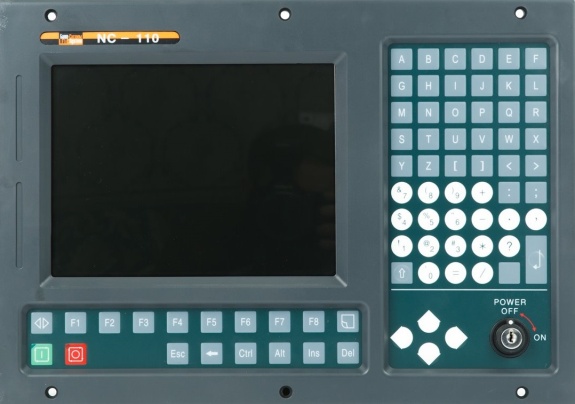

На рисунке 1.2 представлен внешний вид пульта оператора ЭСПУ «NC-110».

Рисунок 1.1 – Пульт оператора ЭСПУ «NC-110»

Электроприводы серий HA-HM представляют собой регулируемые (следящие) однокоординатные реверсивные электроприводы переменного тока с длительным моментом на валу от 1,0 до 48,0 Нм.

На рисунке 1.2 представлен внешний вид электропривода НА.

Рисунок 1.2 – Внешний вид электропривода НА

Электроприводы применяются для быстродействующих механизмов подачи металлообрабатывающих станков, в том числе с числовым программным управлением, для исполнительных механизмов промышленных роботов, механизмов гибких производственных систем и для других механизмов следящих систем, которые требуют точных перемещений и регулирования скорости вращения в широком диапазоне. В состав электроприводов серии HA-HM входят преобразователь серии HA и электродвигатель серии HM.

Горизонтальный расточной станок с ЧПУ 2В622Ф4 предназначен для выполнения разнообразных расточных, фрезерных и сверлильных работ, включая контурное фрезерование и нарезание резьб метчиками.

Горизонтально-расточной станок 2В622Ф4 выполнен в компоновке с неподвижной стойкой, несущей вертикально-подвижную шпиндельную бабку с выдвижным шпинделем и встроенным поворотным столом, имеющим продольное и поперечное (относительно оси шпинделя) перемещение. Раздельные приводы подач позволяют осуществлять одновременную обработку по трем координатам и выбрать наиболее оптимальный режим резания, а также изменять величину подачи узлов в процессе резания.

На рисунке 1.3. изображен внешний вид станка 2В622Ф4.

Рисунок 1.3 – Станок 2В622Ф4

Управление станком 2В622Ф4 осуществляется устройством числового программного управления (ЧПУ). Программируемые перемещения по четырем осям - X, Y, Z, W. Ось В работает в режиме позиционирования. Зона обработки освещается светильником с люминисцентными лампами, встроенным в шпиндельную бабку. Система СОЖ состоит из насосной станций емкостью 200 л, устройства полива инструмента и детали и системы сбора СОЖ.

Станок 2В622Ф4 имеет следующие преимущества:

-

применена новейшая отечественная система ЧПУ класса CNC 2C42—65 с выносным пультом, увеличенными размерами дисплея, с увеличенным объемом памяти до 96К, в том числе объем энергонезависимой памяти (ПЗУ) составляет 48К; -

вся релейная автоматика станка записана в ПЗУ ЧПУ, что позволило исключить большое количество релейно-контактной аппаратуры на станке и тем самым повысить надежность и долговечность электрооборудования; -

режим записи управляющей программы во время обработки детали в ручном режиме (самообучение станка) исключил этап предварительной подготовки программы и ее проверки на станке; -

в режиме программного управления имеются дополнительные автоматические циклы расфрезерования отверстий и обработки крепежных отверстий под фланец, что упрощает и сокращает процесс управляющей программы; -

система диагностики поиска неисправностей с выведением причин неисправностей на дисплей повышает ремонто-способность станка, резко сокращает время поиска неисправностей; -

устройство ЧПУ позволяет хранить программы как на перфоленте, так и на магнитной ленте кассетного магнитофона, что обеспечивает удобство записи, перезаписи и хранения программ; -

наличие подвижного пульта управления с дисплеем, на который выводятся необходимые для работы данные, обеспечивает удобство управления станком.

Конструктивные и эксплуатационные особенности станка 2В622Ф4:

-

Поворотный рабочий стол автоматически останавливается в положениях 0, 90, 180, 270 градусов и имеет высокоточные датчики обратной связи по всем координатам; -

Телескопическая защита и автоматизированная смазка направляющих; -

Быстродействующие автоматические гидрозажимы; -

Шарико-винтовые передачи качения с предварительным натягом; -

Механизированный зажим инструмента; -

Шпиндельный узел смонтирован на прецизионных подшипниках качения; -

Шпиндельная бабка с выдвижным шпинделем подвижна в вертикальном направлении.

1.2 Анализ и описание работы электропривода, его взаимодействие с ЭСПУ

Электропривод HA-HM имеет следующие характеристики:

- питание: 380В;

- мощность: 0,1-14 кВт;

- выходная частота: 50/60Гц;

- динамическое торможение: внутреннее и внешнее;

- перегрузка: 150% до 60сек;

- аналоговый вход: 11 каналов;

- аналоговые выходы: 4 канала;

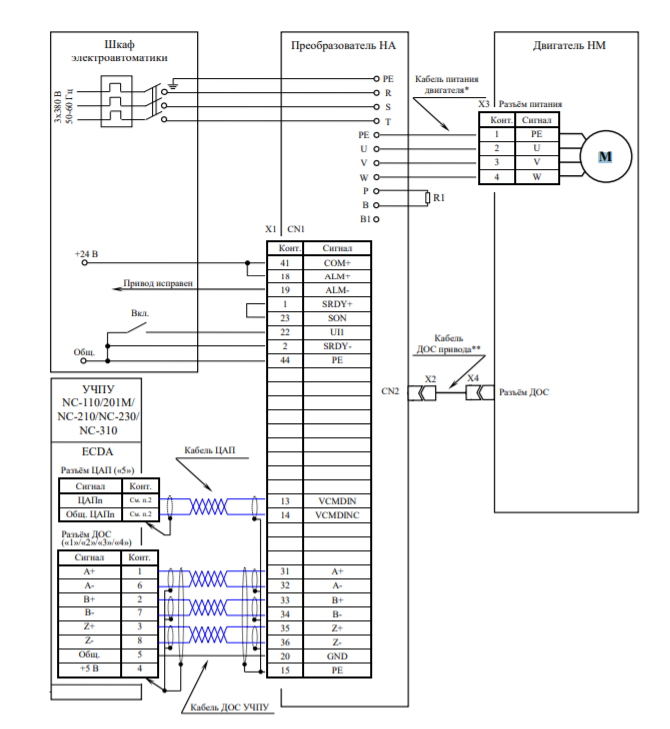

Схема подключения электропривода HA-HM представлена на рисунке 1.4.

Рисунок 1.4 – Схема подключения электропривода HA-HM

В качестве устройства, задающего движение электропривода HA-HM, могут применяться различные устройства, совместимые по входам задания движения и выходам ДОС с этими электроприводами.

В режиме контроля по положению с импульсными входами задания движения электропривода серии HA-HM могут работать УЧПУ NC-202 и NC-400. В этих УЧПУ управление электроприводом осуществляется через модуль ECDP, который имеет выходные каналы цифро-импульсного преобразователя (ЦИП) и входные каналы ДОС (энкодеров). Каждый канал ЦИП имеет два дифференциальных импульсных сигнала задания движения: nP и nPP/nDIR, где n – номер канала ЦИП в модуле ECDP.

Модули ECDA УЧПУ NC-110/NC-310 могут быть двухосевыми и четырёхосевыми. Двухосевые модули ECDA имеют два канала ДОС, которые выведены соответственно на разъёмы «1»-«2», и два канала ЦАП (n = 1÷2) на разъёме «3». Четырёхосевые модули ECDA имеют четыре канала ДОС, которые выведены соответственно на разъёмы «1»-«4», и четыре канала ЦАП (n = 1÷4) на разъёме «5».

В комплект поставки всех УЧПУ входит вилка DB 9-M с корпусом H-9 (по числу каналов ДОС) для распайки кабеля ДОС со стороны УЧПУ.

В комплект поставки УЧПУ NC-202/NC-220 входит одна вилка DBH 26-M с корпусом

H-15 для распайки кабеля ЦИП со стороны УЧПУ.

В комплект поставки УЧПУ для распайки кабеля ЦАП со стороны УЧПУ входит:

-

NC-201М/NC-210: вилка DB 15-M с корпусом H-15 – 1 шт.; -

NC-230: розетка DBH 15-M с корпусом H-9 – 1 шт.; -

NC-110/NC-310: розетки DB 9-F с корпусом H-9 – по числу модулей ECDA.

1.3 Принцип работы датчиков, входящих в станок и сопряжение их с ЭСПУ

В станке 2В622Ф4 установлены оптические датчики, энкодер.

Оптические датчики, также называемые оптоэлектронными или фотоэлектрическими – совокупное название огромного класса устройств, которые объединены общим принципом работы и основными элементами конструкции. В зависимости от задачи те или иные элементы конструкции, а также габариты датчика могут различаться кардинально – от крохотного цилиндра диаметром не более миллиметра до громоздких и тяжелых устройств, способных работать на дистанциях более ста метров.

В общем случае каждый оптоэлектронный датчик состоит из двух основных компонентов – излучателя и приёмника. В свою очередь, излучатель обычно включает в себя:

-

излучатель (светодиод, лазер, либо иной вариант); -

генератор; -

настроечный элемент (потенциометр/кнопка/винт); -

индикатор работы.

Приёмник же является более сложным устройством и включает:

-

фотодиод; -

демодулятор; -

триггер Шмитта; -

электронный элемент переключения; -

настроечный элемент (потенциометр/кнопка/винт); -

индикаторы работы и срабатывания.

В отдельных случаях приёмник датчика может также включать в себя таймер, обеспечивающий возможность настройки задержки срабатывания, либо более сложные варианты электроники, например, счётчик, который вызывает переключение выходного сигнала датчика только после последовательного обнаружения определенного количества объектов. Также весьма распространена функция индикации стабильности сигнала, которая позволяет определить нестабильный уровень освещённости приёмника, например, в случае, когда объект находится на границе зоны чувствительности.

Принцип действия оптических датчиков в общем случае сводится к реакции фотодиода приёмника на свет от излучателя, что вызывает при достижении определенной интенсивности освещения срабатывание триггера приёмника и переключение выходного сигнала. В основном применяются светодиодные либо лазерные источники света красного спектра, что обеспечивает устойчивость датчика к помехам. Кроме того, точная настройка электроники датчика на работу с определенной длиной волны света позволяет существенно снизить влияние посторонних засветок на стабильность срабатывания.

На рисунке 1.5 представлен внешний вид оптического датчика.

Рисунок 1.5 - Внешний вид оптического датчика

Энкодер/преобразователь угловых перемещений - устройство, предназначенное для преобразования угла поворота вращающегося объекта (вала) в электрические сигналы, позволяющие определить угол его поворота.