ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.02.2024

Просмотров: 67

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Парофазный метод

Данный метод начал использоваться в промышленности с 1970г. Синтез осуществляется пропусканием смеси этилена, кислорода и паров уксусной

кислоты через слой твердого катализатора при высоких температуре и давлении.

В парофазном методе используется гетерогенный катализатор, состоящий из металлического палладия, на который нанесен Al2O3, SO2 или алюмосиликат. Роль медных солей выполняет носитель, способствующий окислению палладия в двухвалентную форму Pd+2, который необходим для конденсации этилена с уксусной кислотой. Содержание палладия в катализаторе составляет 0,1%-10%. Процесс протекает по следующим реакциям:

Pd + 0,5O2 + 2CH3COOH → Pd+2 + H2O +2CH3COO-

Pd+2 + CH2=CH2 + CH3COOH → Pd + CH2=CHOC(O)CH3 + 2H+

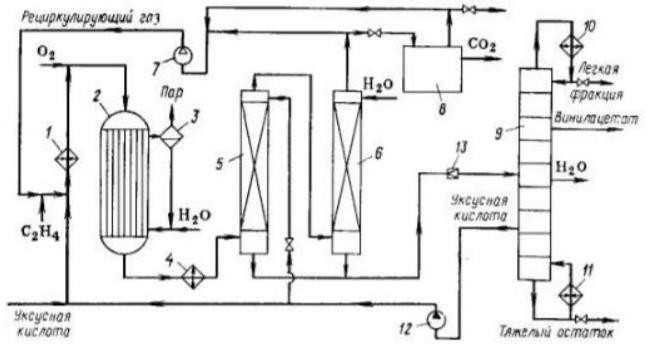

Рисунок 5 Получения винилацетата из этилена парофазным методом

Благодаря диспергированию палладия на поверхности носителя возникает непосредственный контакт кислорода с атомами палладия.

Оптимальная температура 170ºС-200ºС, а давление 0,5МПа-1,0МПа. При этих условиях служба катализатора, находящегося в стационарном состоянии, не превышает 2,5 года. Исходная смесь состоит из этилена, паров уксусной кислоты и кислорода в объемном отношении примерно 8:4:1. Тогда конверсия этилена составляет 2%-10%, уксусной кислоты 10%-30% и кислорода 50%-80%. Селективность по винилацетату

достигает 91%-92%. Основными побочными продуктами являются СО2 и вода. На остальные побочные вещества приходится только от 0,1 до 1 %: это образование ацетальдегида и уксусной кислоты ацетон, этилацетат, метилацетат и акролеин. [7]

Нижний предел взрывоопасной концентрации при давлении 0,7МПа- 0,8МПа составляет около 1% О2, значит на входе в реактор парогазовая смесь должна содержать не больше 7% О2. За один проход в реакцию вступает от 60%-70% О2. Тогда содержание кислорода в циркулирующем газе составляет около 3 % по отношению к сухому газу. [8]

Основные побочные рекации, влияющие на количество этилена и винилацетата:

Окисление до ацетальдегида: CH2=CH2 + 0,5О2 → СН3СОН Полное окисление этилена до углекислого газа:

CH2=CH2 + 3О2 → 2СО2 + 2Н2О

Гидролиз винилацетата:

CH2=CH–OCOCH3 + Н2О → СН3СООН + СН3СОН

- 1 2 3 4 5 6 7 8 9 10

Сравнительный анализ методов получения для производства

Самым эффективным способом получения винилацетата является парофазный метод. Он имеет ряд преимуществ переде жидкофазным методом:

-

Повышение конверсии как этилена, так и уксусной; -

Снижение коррозии аппаратов -

Повышение селективности процесса -

Простота процесса

По технологическому оформлению и эксплуатационным характеристикам процессы получения винилацетата из этилена и ацетилена схожи. Для сравнения рассмотрим следующие факторы когда, исходный продукт этилен:

-

Требуется больше затрат энергии на циркуляцию непрореагировавшей уксусной кислоты -

Дополнительные затраты энергии на обезвоживание реакционной смеси и отдельных компонентов -

При малой конверсии кислоты энергетические затраты на разделение конденсата с целью выделения винилацетата и других продуктов будут большие -

Необходимость улавливания и удаления СО2 -

Выделение продуктов реакций из разбавленных этиленом и кислородом парогазовых смесей затруднено -

Расходы на аппаратурное оформление выше, за счет выполнения условий безопасности процесса во взрывоопасной области -

Стоимость этилена и кислорода меньше, чем ацетилена, но стоимость кислоты одинакова, так как расходные коэффициенты практически одинаковы.

Как можно заметить, этиленовый способ получения требует больших энергетических затрат, но определяющим фактором является цена на

сырье. Этилен по цене дешевле ацетилена, поэтому на данный момент предпочтение отдают именно этому методу.

-

Описание технологического способа получения винилацетата

Прежде всего парофазный метод получения винилацетата из этилена и уксусной кислоты является непрерывным одностадийным процессом по химической составляющей. В этом процессе используется рециркуляция для полного превращения сырья. Технология позволяет получать высокий выход винилацетата, а значит, может считаться высокоэффективным процессам, хотя конверсии реагентов за один проход нельзя считать достаточными.

Реализация принципа применения аппаратов и технологических линий большой единичной мощности затруднена, так как необходимо совместить высокую производительность, исключение перегревов и истирание катализатора. Парофазный метод достаточно хорошо совмещает в себе эти факторы, так как температурные условия в реакторе обеспечивают получение греющего пара, который в дальнейшем можно использовать как энергоноситель для ректификации или других химических процессов.

Реализация принципа применения аппаратов и технологических линий большой единичной мощности затруднена, так как необходимо совместить высокую производительность, исключение перегревов и истирание катализатора. Парофазный метод достаточно хорошо совмещает в себе эти факторы, так как температурные условия в реакторе обеспечивают получение греющего пара, который в дальнейшем можно использовать как энергоноситель для ректификации или других химических процессов.Рисунок 6 Функциональная схема

Рисунок 7 Технологическая схема

-

смесь уксусной кислоты и этилена разогревают до определенной температуры в паровом нагревателе. -

далее полученную смесь соединяют с кислородом и направляют в трубчатый контактный аппарат со стационарным слоем паладиевого катализатора, находящегося в трубах. -

за счет испарения водного конденсата отводиться выделяющееся тепло, также одновременно вырабатывающийся пар отделяют в сборнике. -

реакционную смесь охлаждают в холодильнике. -

промывают газ уксусной кислотой и водой последовательно в скрубберах для добывания винилацетата и уксусной кислоты. -

большую часть промытого газа возвращают циркуляционным компрессором на синтез, часть его проходит блок 8 карбонатной очистки от углекислого газа. Очищенный газ частично рециркулируют, но какое- то количество выводят из системы, чтобы избежать большого накопления инертных примесей, содержавшихся в этилене и кислороде. Смесь жидких продуктов из куба скрубберов 5 и 6 направляют на разделение в систему ректификационных колонн 9, где отделяются винилацетат, вода, уксусная кислота и тяжелые примеси при сжигании.[8]

Рисунок 8 Структурная блок-схема

Блоки:

1 – смешение исходных и оборотных реагентов 2 – синтез

-

– конденсация, сепарация и отделение СО2 -

– разделение жидких продуктов (ректификация) Потоки:

-

– свежий этилен -

– свежая уксусная кислота 013 – свежий кислород

12 – парогазовая смесь 23 – продукты реакции 34 – конденсат

401 – винилацетат

402 – вода

-

– СО2 -

– «отдувка» и инертные газы (этан) 31 – возвратная смесь этилена

41 – возвратная уксусная кислота

- 1 2 3 4 5 6 7 8 9 10