Файл: Методы снижения металлоемкости грузоподъемных машин.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 24

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

УДК 330

МЕТОДЫ СНИЖЕНИЯ МЕТАЛЛОЕМКОСТИ ГРУЗОПОДЪЕМНЫХ МАШИН

Петрухин Антон Владимирович

Симушкин Андрей Владиславович,

Данильченко Станислав Геннадьевич,

Титов Дмитрий Игоревич.

Студенты

«Орловский государственный университет имени И.С.Тургенева»

Научный руководитель: Фроленкова Лариса Юрьевна

д.т.н., доцент, заведующий кафедры машиностроения

ФГБОУ ВО «Орловский государственный университет им. И.С.Тургенева

Аннотация: В этой статье рассматриваются возможные способы понижения металлоемкости грузоподъемных машин

Ключевые слова: металлоемкость, грузоподъемные машины, металл, масса, снижение, материал.

METHODS FOR REDUCING THE METAL CONSUMPTION OF LIFTING MACHINES

Petrukhin Anton Vladimirovich

Simushkin Andrew Vladislavovich,

Stanislav Danilchenko,

Titov Dmitry Igorevich.

Scientific adviser: Frolenkova Larisa Yurievna

Abstract: This article discusses possible ways to reduce the metal consumption of hoisting machines

Key words: metal consumption, hoisting machines, metal, weight, reduction, material.

Основным конструктивным материалом современного машиностроения в настоящее время является металл. Именно поэтому основное внимание при конструировании данных машин направлено на снижение затрат и основывается на расчете металлоемкости изделий и машин. Можно сказать, что металлоемкость машины – это показатель, определяемый нормой расхода металла при производстве, какое его количество, в соответствии с заданными техническими условиями, используется для производства. Норма расхода металла зависит от удельного соотношения потребляемых материалов и применяемых видов заготовок в общей металлоемкости изделия, а также от величины коэффициента использования металла по каждому виду заготовок. Коэффициенты использования металла как в целом по изделию, так и по отдельным видам применяемых материалов и заготовок, зависят от технологичности конструкции, т.е. возможности применения прогрессивных заготовок с малыми припусками на окончательную обработку деталей, от технического уровня производства (наличия необходимого технологического оборудования), а также от возможностей металлургической промышленности по поставке рационального профиля и типоразмера проката. Эти показатели не являются стабильными, а изменяются по мере освоения изделия в серийном производстве.

Классификация грузоподъемных машин позволяет подразделить их на две большие категории: устройства и машины, которые нуждаются в снижения металлоемкости и те, в которых достигнута оптимальная металлоемкость. В первую очередь стоит выделить грузоподъемные устройства: лебедки, тали, домкраты, которые и так обладают небольшой металлоёмкостью, в них вопрос снижения не находит своего начала. Основной группой грузоподъёмных машин, требующих снижение металлоемкости, являются краны. Для рассмотрения элементов кранов, требующих снижения металлоёмкости, следует обратить внимание на само понятие металлоёмкости и способы достижения оптимальных значений этого параметра.

Металлоемкость можно так же определить путем соотношения использованного металла для производства изделия к полезному количеству, которое позволяет механизмам и элементам конструкций выполнять требуемые от них функции. Благодаря развитому машиностроению определение металлоемкости по отраслям тоже приобрело градацию. Машиностроение можно разделить на металлоемкие и менее металлоемкие отрасли.

К металлоемким отраслям относятся: подъемно-транспортное машиностроение, авиастроение, судостроение, железнодорожное и космическое машиностроение.

К наименее металлоемким отраслям относятся: автомобилестроение, тракторостроение и станкостроение, а так же наукоемкие, отдельно классифицируемые отрасли.

Снижение металлоемкости может достигаться несколькими основными способами:

1.Рациональным подбором конструктивных материалов.

2.Изменением существующих конструкций и принципиальных схем машин.

3.Правильным подбором сечения деталей.

Рассмотрим данные способы подробнее.

Под рациональным подбором конструктивных материалов подразумевается использование таких материалов, при которых масса изделия, его металлоемкость будут иметь наименьшее значение при тех же прочностных характеристиках. Примером можно привести использование полимерных композитных материалов в узлах СДМ. Материалы на основе углерода обладают низкой массой и металлоёмкостью, но не проигрывают сталям в прочностных характеристиках. Единственный недостаток данного материала – высокая стоимость, что позволяет использовать карбоновые сплавы только в небольших элементах конструкций и узлов машин. Решение проблемы данным методом возможно и с применением обычных алюминиевых сплавов. В этих случаях сравнение двух машин производится не на основании их массы, а как раз при помощи показателя металлоёмкости. Это могут быть две аналогичные конструкции или машины, но

одна будет изготовлена из сталей, а другая с применением алюминиевых материалов. Благодаря низкой плотности, масса второй машины будет значительно ниже, при этом, если рассматривать объём, использованного материала то в них его будет вложено одинаковое количество. Получается, что смена материалов в таком случае приводит лишь к уменьшению массы машины, но использование материала остается тем же. Для расчета такой металлоемкости применяется формула, согласно Рекомендациям Р 50-3-87 «Включение показателей материалоемкости в стандарты и технические условия на изделия машиностроения и приборостроения»:

(1)

(1)где v – удельная металлоёмкость машины;

V – суммарный объем деталей (для конструкций и машин изготавливаемых из одного материала:

(2)

(2)где m – масса машины, кг

– плотность материала, кг/

– плотность материала, кг/ ;

;для машин и конструкций из разных материалов:

где

– сумма масс деталей изготовленных из этого материала, кг;

– сумма масс деталей изготовленных из этого материала, кг; – плотность материала, кг/

– плотность материала, кг/ .)

.)Изменение существующих конструкций и принципиальных схем машин позволяет так же снизить металлоемкость машины. Пересмотр ранее созданных конструкций, удаление малонагруженных участков машины позволяют значительно увеличить коэффициент полезного использования материала. Благодаря этому методу было достигнуто большое количество усовершенствований современных машин. Примером служит прекращение выпуска башенных кранов с трубной конструкцией башни, на смену которым пришли сетчатые краны, обладающие не только более низкой металлоемкостью, но и большей устойчивостью. Этому же примеру последовали и с прекращением выпуска двухопорных кранов в пользу 3-х и 4-х опорных. Снизить металлоемкость позволит так же и усовершенствование принципиальных схем машин и механизмов, которое позволит не только уменьшить металлоемкость, но и увеличить долговечность и показатели работы отдельных узлов. Например, применение планетарных редукторов, замена группового привода индивидуальным.

Наибольший эффект в снижении металлоемкости деталей машин дает рациональный подбор сечений, который включает в себя облечение деталей путем удаления малонагруженных участков или изменения сечения в целом.

Для каждого вида детали есть свои решения при помощи данного способа:

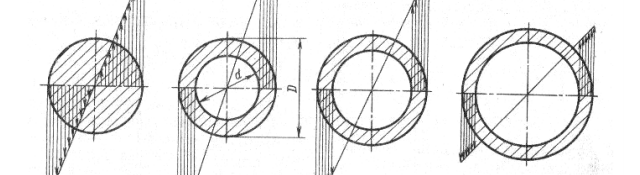

для цилиндрических деталей, испытывающих нагрузки на кручение и изгиб – удаление малонагруженной сердцевины детали, достижение минимально возможной толщины стенки для наиболее равномерного распределения нагрузки по всей поверхности цилиндра.

Рис. 1 – Напряжения в цилиндрических деталях

для шестерней – создание глухих отверстий или отверстий меньшего диаметра для достижения снижения металлоёмкости вплоть до 50% .

Рис. 2 – Уменьшение металлоёмкости шестерней

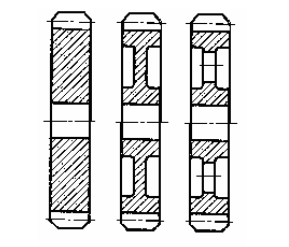

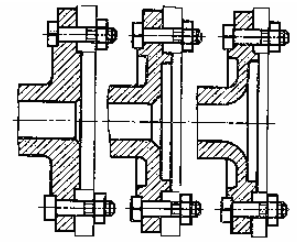

для валов-шестерней – удаление внутренней полости вала, не испытывающей больших нагрузок, и части сердцевины шестерни.

Рис. 3 – Уменьшение металлоемкости вала-шестерни

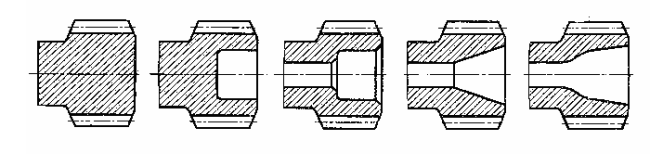

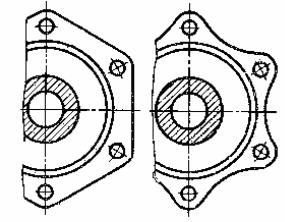

для фланцев – изменение круглой формы фланца на многоугольную с выкружками и удаление внутреннего материала под центрирующим отверстием.

Рис. 4 – Уменьшение металлоемкости фланца

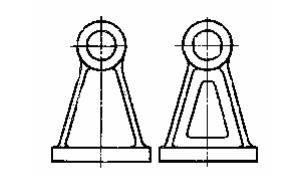

для кронштейнов крепления – удаление внутренней части ноги крепления.

Рисунок 5 – Уменьшение металлоемкости кронштейнов

Вывод: Данные методы позволяют суммарно снизить металлоемкость деталей от 20 до 50%, что дает большой выигрыш в массе при сохранении показателей прочности машины, что сумарно значительно позволяет уменьшить массу и стоимость машины.

Список литературы

1.Башенные краны / Л.А. Невзоров, А.А. Зарецкий, Л.М. Волин и др. – М.: Машиностроение, 1979

2. ГОСТ 27782-88 Материалоемкость изделий машиностроения. Термины и определения - Минск: НПК издательство стандартов, 1988 г.

3. Н.В. Бышов, А.М. Кравченко Основы инженерного проектирования : Монография – Рязань: РГАТУ, 2010 - 289 с.

4.А.И. Шкаленко Снижение металлоемкости самоходной сучкорезной машины путем оптимизации конструкции элементов технологического оборудования : автореферат дис. кандидата технических наук : 05.21.01 / Лен. лесотехн. акад. им. С. М. Кирова. - Ленинград, 1990. - 17 с.. URL:https://search.rsl.ru/ru/record/01000111593

5. Л.В.Барановская Оптимальное проектирование металлоконструкций тяжелых козловых кранов градиентными методами : автореферат дис. ... кандидата технических наук : 05.05.04 / Барановская Лариса Вакифовна; [Место защиты: Орлов. гос. техн. ун-т]. - Орел, 2010. - 16 с. URL:https://dlib.rsl.ru/viewer/01004599751#?page=1

© А.В. Петрухин, А.В. Симушкин,С.Г.Данильченко, Д.И,Титов. 2021