Файл: Курсовая работа по дисциплине Построение автоматизированных систем управления технологическим процессом.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 27

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Основные факторы технологического процесса

Основные факторы, влияющие на данный технологический процесс:

• Расход топлива – при его изменении происходит изменение соотношения сжигаемой смеси газ-воздух, а также изменяется давление дымовых газов и температура в котле.

• Расход воздуха – при его изменении происходит изменение соотношения сжигаемой смеси газ-воздух, а также изменяется давление дымовых газов в котле.

• Разрежение – его изменение влечет за собой изменение расхода дымовых газов.

• Давление топлива – изменение давления приводит к изменению расхода топлива.

• Давление воздуха – изменение давления приводит к изменению расхода воздуха.

• Температура технологического потока на выходе из котла – при ее изменении происходит изменение расхода топлива.

• Атмосферное давление – при изменении давления произойдет изменение давления топлива и воздуха.

Обоснование номинальных значений параметров технологического процесса и допустимых отклонений от этих значений

Для соблюдения технологии водонагрева температура технологического потока должна быть 130 цельсия. Для нагрева технологического потока до такой температуры необходимо добиться 300 цельсия в котле.

Для этого необходимо сжигать 70 метров кубических в час газа и соответствующее количество воздуха 700 метров кубических в час. Давление газа должно быть 50 кг/м2, а давление воздуха 25 кг/м2. Разрежение в верхней части печи необходимо поддерживать на уровне 17 Па.

| № п/п | Название параметра | Единицы измерения | Номинальные значения | Допустимые отклонения |

| 1 | Расход газа | м3/год | 490 | ±5 |

| 2 | Расход воздуха | м3/год | 700 | ±50 |

| 3 | Разрежение | Па | 17 | ±0,5 |

| 4 | Давление газа | кг/м2 | 50 | ±2 |

| 5 | Давление воздуха | кг/м2 | 25 | 1 |

| 6 | Ттемпература технологического потока на выходе из котла | оС | 130 | 50 |

Структурная схема взаимосвязи между технологическими параметрами объекта

В данной курсовой работе объектом управления является трубчатая нагревательная печь. Основными технологическими параметрами и факторами, влияющими на работу печи являются:

Исходные величины:

-

Разрежение в верхней части печи -

Температура технологического потока

Входные величины:

-

Расход топлива -

Расход воздуха -

Расход дымовых газов

Возмущающие величины, которые можно регулировать:

-

Давление топлива -

Давление воздуха

Возмущающие величины, которые нельзя регулировать:

-

Атмосферное давление

-

-

Рис.1. Структурная схема взаимосвязи меж технологическими параметрами объекта.

-

где Fг – расход топлива (газа); -

Fп – расход воздуха; -

Fдг – расход дымовых газов; -

Qдг – концентрация кислорода в дымовых газах; -

Tпп – температура технологического потока; -

P – разрежение; -

Pг – давление топлива; -

Pп – давление воздуха; -

Pатм – атмосферное давление.

Функциональная схема автоматизации

Основным технологическим параметром котла является разрежение в верхней части. Это давление в основном зависит от расхода газа, расхода топлива.

Для наибольшей эффективности процесса нужно поддерживать неизменное соотношение смеси газ-воздух. Для этого нужно регулировать расход воздуха, измеряя расход газа и расход воздуха.

Также необходимо соблюдать заданные значения температуры технологического потока.

Проанализировав входные параметры технологического объекта, которые существенно влияют на выходные параметры, примем такие решения по регулированию параметров технологического процесса. Необходимо регулировать расход для поддержания допустимого значения разрежения в верхней части котла. Также необходимо регулировать расход воздуха для соотношения смеси газ-воздух и концентрации кислорода в дымовых газах, расход газа для поддержания высокой постоянной температуры и температуры технологического потока.

Выбор температур и давления как координаты измерения в каждой зоне обусловлен тем, что качество продукта напрямую зависит от температуры каждой из них. Измерение температуры и давления является простым техническим решением в данном технологическом аппарате.

Регулировка расхода и давления в большей степени оказывает влияние на качество готовой продукции, поэтому они взяты за координаты регулирования.

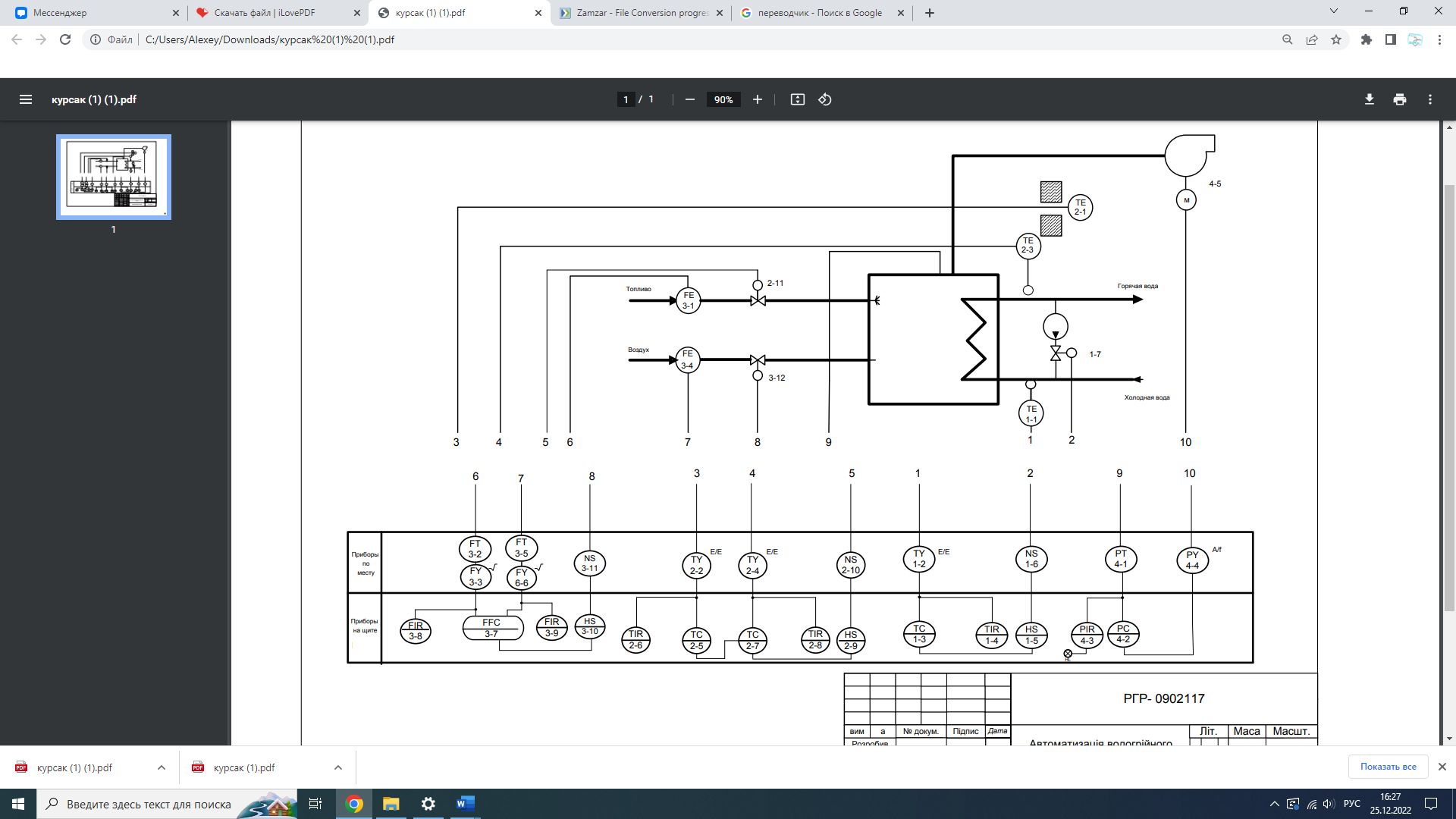

В данном проекте представлен фрагмент автоматизации водогрейного котла.

Рисунок 2. Функциональная схема автоматизации водогрейного котла

Схемой автоматизации водогрейного котла предусмотрены следующие контуры регулировки:

• Контур регулировки температуры горячей воды изменением подачи топлива.

• Контур подачи холодной воды.

• Контур регулирования соотношения расхода газа-воздуха с коррекцией подачи воздуха.

• Контур регулировки разрежения.

Выбор технических средств автоматизации

Для разработанной схемы выберем, средства автоматизации из реального мира. При выборе технических средств автоматизции необходимо учитывать особенности технологического процесса, условия пожаро- и взрывоопасности, агрессивность и токсичность окружающей среды, параметры и физико-химические свойства контролируемых сред, радиус действия средства, необходимую точность и быстродействие. Система автоматизации технологического процесса реализуется, как правило, на базе серийных устройств с унифицированными входными и выходными сигналами. Устройства должны обеспечивать функциональные признаки отдельных контуров регулирования.

Итак, учитывая вышеуказанные требования, примем следующие решения по выбору технических средств автоматизации:

Расход газа и воздуха будем измерять соответственно с помощью двух диафрагм типа ДК6-250 и двух дифманометров типа "Сапфир-22ДД 2450", который превращает входной сигнал, соответственно, в токовый выходной сигнал. Выходные сигналы от дифманометров подаем на блоки извлечения корня БИК-1, для получения сигналов расхода газа и воздуха. Эти сигналы подадим на аналоговый автоматический регулятор с импульсным выходом Р-27, к которому применяются задатчик ЗУ-11, блок управления БУ-21: ручно-автоматическое управление для импульсного регулятора и показывающий и регистрирующий прибор РП-160-09С. Выходной сигнал из импульсного регулятора подадим на

соответствующие исполнительные механизмы, которые в свою очередь будут изменять положения регулирующих органов и изменять подачу, соответственно газа и воздуха.

Температуру холодной воды также измеряем термоэлектрическими преобразователями ТХА-0109, выходной сигнал преобразуем нормирующим преобразователем Ш-72. и подадим на показывающие и регистрирующие приборы. После преобразователя сигналы подаются на регуляторы Р-27. Выходной сигнал из регулятора поступает на блок ручного управления БУ-21, затем на пускатель ПБР-2М и ВМ МЭО.

Разряжение будем измерять с помощью Метран-75G, сигнал с которого подается на регулятор Р-27 и на показывающий и регистрирующий прибор РП160-09С.

Температуру внешней среды и температуру горячей воды меряем с помощью термоэлектрических преобразователей ТХА-0109, выходной сигнал преобразуем с помощью преобразователя Ш-72, и соответствующие показывающие и регистрирующие приборы. После преобразователя сигналы подаются на регуляторы Р-27. Выходной сигнал из регулятора поступает на блок ручного управления БУ-21, затем на пускатель ПБР-2М и ВМ МЭО.

| № п/п | № позиции | Название параметра | Номинальное значение | Название средства и краткая техническая характеристика | Тип | Количество |

| | 1-1 | Температу-ра хол. воды | | Термоэлектрический преобразователь. Диапазон измерения -40 – +1050 С. Номинальная статическая характеристика ХА(К). Класс допуска 2. | ТХА-0109 | 1 |

| | 1-2 | | | Преобразователь сигнала термоэлектрического преобразователя в выходной сигнал 0-5 мА. | Ш-72 | 1 |

| | 1-3 | | | Блок регулирующей системы "Каскад-2" аналоговый с выходным импульсным сигналом. | Р-27 | 2 |

| | 1-4 | | | Прибор показывающий, регистрирующий. Погрешность показов =0.5%, погрешность регистрации =1%; шкала 0-10 г/м3 Входной сигнал 0-5 мА. | РП160-09С | 1 |

| | 1-5 | | | Блок управления: ручное-автоматическое управление | БУ-21 | 1 |

| | 1-6 | | | Пускатель бесконтактный реверсивный | ПБР-2М | 1 |

| | 1-7 | | | Регулирующий клапан с электроприводом. Dy=250 мм; условное давление Ру=0.6 мПа, Му=16 Нм; t=25c; полный ход 0,25 об. | МЄО-16/25-0,25-82 | 1 |

| | 2-1 | Температу-ра | | Термоэлектрический преобразователь. Диапазон измерения -40 – +1050 С. Номинальная статическая характеристика ХА(К). Класс допуска 2. | ТХА-0109 | 1 |

| | 2-2,2-4 | | | Преобразователь сигнала термоэлектрического преобразователя в выходной сигнал 0-5 мА. | Ш-72 | 2 |

| | 2-3 | Температу-ра | | Термоэлектрический преобразователь. Диапазон измерения -40 – +1050 С. Номинальная статическая характеристика ХА(К). Класс допуска 2. | ТХА-0109 | 1 |

| | 2-5,2-7 | | | Блок регулирующей системы "Каскад-2" аналоговый с выходным импульсным сигналом. | Р-27 | 1 |

| | 2-6,2-8 | | | Прибор показывающий, регистрирующий. Погрешность показов =0.5%, погрешность регистрации =1%; шкала 0-10 г/м3 Входной сигнал 0-5 мА. | РП160-09С | 2 |

| | 2-9 | | | Блок управления: ручное-автоматическое управление | БУ-21 | 1 |

| | 2-10 | | | Пускатель бесконтактный реверсивный | ПБР-2М | 1 |

| | 2-11 | | | Регулирующий клапан с электроприводом. Dy=250 мм; условное давление Ру=0.6 мПа, Му=16 Нм; t=25c; полный ход 0,25 об. | МЄО-16/25-0,25-82 | 1 |

| | 3-1 | Затраты газа | | Диафрагма камерная Dy=250 мм; условное давление Ру=0.6 мПа. | ДК6-250 | 1 |

| | 3-4 | Затраты воздуха | | Диафрагма камерная Dy=250 мм; условное давление Ру=0.6 мПа. | ДК6-250 | 1 |

| | 3-2,3-5 | | | Преобразователь перепада давления в унифицированный токовый сигнал 4-20 мА, взрывозащищенный, класс точности 0.5, диапазон 6.3-40 КПа | Сапфир-22ДД 2430 | 2 |

| | 3-7 | | | Блок регулирующей системы "Каскад-2" аналоговый с выходным импульсным сигналом. | Р-27 | 1 |

| | 3-8, 3-9 | | | Прибор показывающий, регистрирующий. Погрешность показов =0.5%, погрешность регистрации =1%; шкала 0-150000 м3/час Входной сигнал 4-20 мА. | РП160 | 2 |

| | 3-10 | | | Блок управления: ручное-автоматическое управление | БУ-21 | 1 |

| | 3-11 | | | Пускатель бесконтактный реверсивный | ПБР-2М | 1 |

| | 3-12 | | | Регулирующий клапан с электроприводом. Dy=250 мм; условное давление Ру=0.6 мПа, Му=16 Нм; t=25c; полный ход 0,25 об. | МЄО-16/25-0,25-82 | 1 |

| | 4-1 | | | Преобразователь разрежения в унифицированный токовый сигнал 4-20 мА, взрывозащищенный, класс точности 0.5, диапазон 6.3-40 КПа | Метран-75G | 1 |

| | 4-2 | | | Блок регулирующей системы "Каскад-2" аналоговый с выходным импульсным сигналом. | Р-27 | 1 |

| | 4-3 | | | Прибор показывающий, регистрирующий. Погрешность показов =0.5%, погрешность регистрации =1%; шкала 0-150000 м3/час Входной сигнал 4-20 мА. | РП160 | 1 |

| | 4-4 | | | Частотный преобразователь. Исх.напряжение 3 фазы от 0В до питающего напряжения Исх. Частота 0,1-400Гц. | HitachiL300P | 1 |

| | 4-5 | | | Вентилятор Д-8-центробежный вентилятор одностороннего всасывания, предназначенный для удаления разрежения из топок котельных агрегатов паропроизводительностью 4-160 т/ч, оборудованных эффективно действующими системами. | Д-8 | 1 |

Заключение

В данной курсовой разработана система автоматизации водогрейного котла, построена функциональная схема автоматизации этого котла и подобраны реальные компоненты для реализации этой схемы.