Файл: Тобольский индустриальный институт (филиал) Кафедра естественнонаучных и гуманитарных дисциплин допустить к защите.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 24

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «ТЮМЕНСКИЙ ИНДУСТРИАЛЬНЫЙ УНИВЕРСИТЕТ»

«Тобольский индустриальный институт» (филиал)

Кафедра естественнонаучных и гуманитарных дисциплин

ДОПУСТИТЬ К ЗАЩИТЕ

______________

«_____»_____________2023 г.

Проектирование установки получения полиэтилена высокого давления низкой плотности мощностью 1 млн. т/г на ПАО «Казаньоргсинтез»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к бакалаврской работе

НОРМОКОНТРОЛЕР: РУКОВОДИТЕЛЬ:

___________ ____________

РАЗРАБОТЧИК:

студент группы

_________

Бакалаврская работа

защищена с оценкой________

______________

Тобольск, 2023

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ОБРАЗОВАНИЯ «ТЮМЕНСКИЙ ИНДУСТРИАЛЬНЫЙ УНИВЕРСИТЕТ»

«Тобольский индустриальный институт» (филиал)

Кафедра естественнонаучных и гуманитарных дисциплин

УТВЕРЖДАЮ

Зав. кафедрой

________________

«_____»_______________2023 г.

ЗАДАНИЕ

на выпускную квалификационную работу

Ф.И.О. студента

Ф.И.О. руководителя ВКР:

Тема ВКР: Проектирование установки получения полиэтилена высокого давления низкой плотности мощностью 1 млн. т/г на ПАО «Казаньоргсинтез»

утверждена приказом от _____2023 г. №____

Срок предоставления завершенной ВКР на кафедру _____ 2023 г.

Исходные данные к ВКР:

Содержание расчетно-пояснительной записки

| Наименование главы, раздела | Количество листов графической части | % от объема ВКР/ДП | Дата выполнения |

| Введение | | | |

| Литературный обзор | | | |

| Технологическая часть | | | |

| Безопасность и экологичность проекта | | | |

| Выводы и заключения | | | |

Дата выдачи задания: _______2023 г. ___________________

Подпись руководителя

Задание принял к исполнению ___________________

Подпись студента

РЕФЕРАТ

Данный дипломный проект разработан на тему: «Проектирование установки получения полиэтилена высокого давления низкой плотности мощностью 1 млн. т/г на ПАО «Казаньоргсинтез».

Проект состоит из расчетно-пояснительной записки и графической части. Расчетно-пояснительная записка содержит в себе:

– введение;

– литературный обзор;

– технологическая часть;

– безопасность и экологичность;

– заключение.

Введение обосновывает необходимость проектирования, расширения, развития установки производства полиэтилена методом газофазной полимеризации. В литературном обзоре рассматриваются различные методы получения полипропилена, рассматривается основное оборудование процесса, технологическое оформление процесса.

В технологической части приведена характеристика сырья и готовой продукции, а также технологическая схема производства с описанием и материальный и тепловой балансы производства. Произведён расчет количества реакторов, тепловой нагрузки на реактор и центробежного насоса.

В разделе "Безопасность и экологичность проекта" рассматриваются вопросы безопасности производства, его влияние на окружающую среду и организм человека, а также прогнозирование отказов, разработки мероприятий по предотвращению и ликвидации чрезвычайных ситуаций.

Проект представлен на 90 страницах, содержит 3 рисунка, 27 таблиц.

ABSRACT

This thesis project is designed on the theme: "Projecting installation producing high pressure low density polyethylene capacity of 1 million t / y in the PJSC "Kazanorgsintez".

The project consists of the settlement and explanatory note and graphical part. Cash-explanatory note contains:

- an introduction;

- literature review;

- Technological part;

- The safety and environmental friendliness;

- Finally.

Introduction substantiates the need for the design, expansion, development of production units polietilenav by gas-phase polymerization. The literature review discusses the various methods for the preparation of polypropylene, is considered the main process equipment, process design.

The technological part is given characteristics of raw materials and finished products, as well as the technological scheme of production with the description and the material and heat production balances. Calculation promoted number of reactors, the heat load on the reactor and a centrifugal pump.

In the section "Safety and environmental project" deals with the production of security, its impact on the environment and the human body, as well as the prediction of failure, the development of measures for prevention and liquidation of emergency situations.

The project is presented on 90 pages, contains 3 figures, 27 tables.

Содержание

Проектирование установки получения полиэтилена высокого давления низкой плотности мощностью 1 млн. т/г на ПАО «Казаньоргсинтез» 1

Введение 7

Глава 1. Теоретическая часть 9

1.1 Технико-экономическое обоснование проекта 9

1.2 Характеристика продукта, исходного сырья, материалов и полупродуктов 12

Физико-химические основы процесса 17

1.2.1 Химизм процесса 17

1.2.2 Основные кинетические закономерности процесса полимеризации этилена 19

1.2.3Термодинамика полимеризации 25

1.2.4Влияние основных параметров на процесс полимеризации этилена 25

Получение полиэтилена под высоким давлением обладает следующими характеристиками: 25

Реакционное давление достигает температуры 100-350 МПа и 150-300 0С; 26

Большое тепловыделение в зоне реакции при высокой скорости полимеризации (тепловой эффект 3,55 кДж/кг)、; 26

При определенных условиях в реакторе может происходить разделение 2 фаз этилена и полиэтилена; 26

Отвод тепла из зоны реакции необходим, так как температура в реакторе резко повышается и этилен разлагается, из которого образуются метан, водород и сажа. 26

Влияние давления. 26

1.4 Выбор и обоснование технологической схемы изготовления 28

1.5 Выбор и обоснование метода изготовления 29

1.6 Физико-химические свойства 31

1.7 Методы изготовления ПЭВД низкой плотности 35

Глава 2. Технологическая часть 40

2.1 Исходные данные для проектирования 40

2.2 Описание технологического процесса 40

2.3 Техническая характеристика сырья полуфабрикатов и продукта 44

Σ Gнач. = Σ Gкон. 48

где: 48

2.5 Технологические расчеты и подбор основного аппарата 50

2.5.1 Выбор материала и конструкции основного аппарата 50

2.5.2 Расчет объема реактора. 51

2.5.3 Расчет тепловой нагрузки реактора 52

2.5.4 Расчет центробежных насосов 55

Глава 3. Безопасность и экологичность дипломного проекта 58

3.1 Физико-химические, токсические, взрыво- и пожароопасные характеристики веществ и материалов 58

3.2 Категорирование производственных помещений, наружных установок по взрыво- и пожарной опасности 60

3.3 Обеспечение электробезопасности и защита от статического электричества 62

3.4 Промышленная санитария и гигиена труда 64

Мы выбираем 2280 ламп накаливания типа G125-135-150 со световым потоком, равным 30 люкс. 67

Аварийное освещение отраслях объектов направлено на безопасную эвакуацию людей, а отключение основного освещения может привести к взрывам, отравлениям, нарушению режима технологических процессов. 67

Эвакуационное освещение должно обеспечивать освещение на полу и грунте основных дорожек и лестниц: на открытых площадках - 0,2 люкс.Защитное освещение должно создавать наименьшее освещение на рабочей поверхности и на территории предприятия во время изготовления, в количестве 5%, нормируемом для рабочего освещения, при этом 2 светильника аварийного освещения Le в здании должны быть подключены к сети, независимой от сети рабочего освещения. 67

3.5 Защита работающих от производственного шума и вибрации 68

Основой шумов и вибраций представляется амортизация воздуходувок, вентиляторов, компрессоров, а также оборудования. 68

В соответствии с ГОСТ12.1.003-83 определен допустимый уровень параметров шума в помещении и на рабочем месте, определена необходимость разработки мер шумозащиты, а допустимый уровень шума в секции полимеризации составляет 85 дБ. 68

Нормализация параметров вибрации осуществляется в соответствии с ГОСТ12.1.012-90. 68

Шумы и вибрации могут оказывать вредное воздействие на организм человека, понижать трудоспособность работников и приводить к профессиональным заболеваниям и потере слуха. Прежде всего, для предотвращения от шумов и вибраций используются технические меры: тщательный статический и динамический баланс, а также применение вращающихся и подвижных частей оборудования. 68

3.6 Средства индивидуальной защиты 68

3.7 Пожарная профилактика, методы и средства тушения 69

3.8 Защита зданий и сооружений от разрядов атмосферного электричества (молниезащита) 70

3.9 Выбор методов и средств тушения пожара 72

3.10 Охрана окружающей среды 73

3.12 Определение вероятных параметров ударной волны при взрыве газовоздушной или паровоздушной смеси 82

Заключение 86

Список использованной литературы 87

Введение

Отрасль изготовления полиолефинов и их составляющих с 70-летней историей продемонстрировало очень высокие темпы функционирования. Особое значение для России имеет полиэтилен, который доминирует на рынке благодаря многообразным случаям.

Полиэтилен - один из самых популярных полимеров. Методы модернизирования полиэтилена относительно проста, он обрабатывается с помощью всех методов модернизирования пластмасс.

Производство полимеров и полимерных товаров является одним из наиболее динамично развивающихся, а основное изготовление полиэтилена в Российской Федерации сосредоточено в Татарстане, Ставропольском крае и Сибири. Полиэтиленовые товары пользуются большим спросом в повседневной жизни, для упаковки, для технических нужд, для сельского хозяйства и строительства.

В соответствии с результатами рынка полимеров, в первую очередь осуществляется изготовление полиэтилена. Процент на рынке изготовления полиэтилена равен до 50%, которую занимают изготовители пищевой и промышленной упаковки. 35% рынка полиэтилена приходится на изготовление тары и упаковочных материалов. 32% от общего объема потребления применяется при производстве различных типов пластиковых пакетов.

Полиэтилен изготавливается несколькими способами, наиболее распространенными из которых представляются: Получение полиэтилена - высокого давления; среднего давления; низкого давления.

Полиэтилен - самый распространенный и популярный термопластичный материал в мире. Он применяется в промышленности с 1940 года (HDPE) и 1956 года (HDPE).

Полиэтилен обладает уникальным сочетанием достаточной жесткости и гибкости, высокой ударной вязкости, стойкости к низкотемпературному растрескиванию (от минус 45°C до минус 60°C), эластичности.

Полиэтилен характеризуется химической стойкостью ко многим органическим и неорганическим веществам, а также высокой стойкостью к пропусканию водяного пара. Материал является диэлектриком и хорошо окрашен.

Как и многие другие полиолефины, полиэтилен относится к полимерам общетехнического назначения.

Мировое получение полиэтилена составляет около 5500 миллионов тонн в год.

Универсальность применения, широкий спектр потребительских характеристик - все это определяет высокие темпы глобального роста производства и потребления - 6-8% в год.

Повышение объемов продаж, повышение конкурентоспособности продукции осуществляются за счет улучшения качества выпускаемой продукции, концентрации производства на выпуске наиболее рентабельных видов продукции, разработки плана мероприятий по реконструкции существующих производственных мощностей предприятия, в соответствии с которым проводятся работы по техническому перепроектированию, модернизация и реконструкция основных средств.

Глава 1. Теоретическая часть

1.1 Технико-экономическое обоснование проекта

Полиэтилен обладает высокой химической стойкостью, высокой механической прочностью и высокой термостойкостью. Он широко применяется при изготовлении оборудования для химического производства, поскольку из него легко изготавливать довольно сложные конструктивные детали и крупногабаритные детали. Полиэтилен применяется для облицовки оборудования, фитингов, трубопроводов, кранов и т.д., поскольку он устойчив к воздействию самых агрессивных сред, таких как кислоты, щелочи и масла.

При новшестве в полиэтилен многообразных добавок в отрасли получаются различные композиции с более высокой механической прочностью, химической стойкостью, морозостойкостью, огнестойкостью, высокими физико-механическими и структурными параметрами, что позволяет применять его в новых отраслях сферах.

На сегодняшний день в мировой отрасли существует 4 основных способа изготовления полиэтилена: 1 при высоком давлении и 3 при низком давлении.

Получение полиэтилена при высоком давлении происходит полимеризацией этилена в объеме по свободно-радикальному механизму в диапазоне давлений 150-350 МПа.

Получение полиэтилена при низком давлении осуществляется полимеризацией этилена по механизму ионной координации при давлении 2-4 МПа в суспензии, в растворе или в газовой фазе.

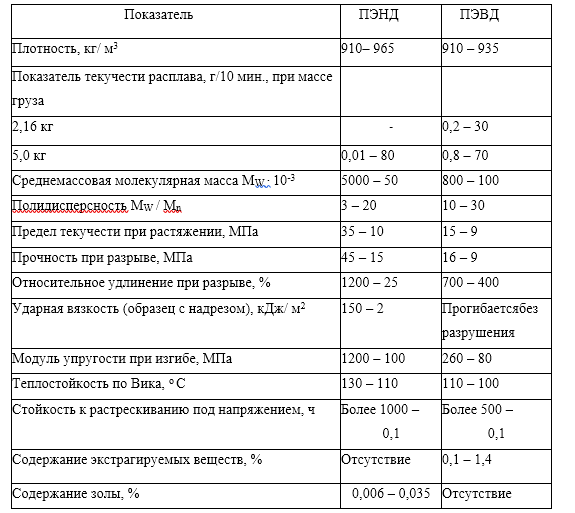

Сравнительные параметры HDPE, осуществленного радикальной полимеризацией, и HDPE, имеющего всеми методами[2]:

Таблица 1 - Сравнительная характеристика ПЭВД и ПЭНД

При производстве полиэтилена при низком давлении получают полимеры, которые имеют широкий диапазон плотностей и обладают возможностью регулирования распределения молекулярной массы. Молекулы ПЭВД обладают большей прочностью и жесткостью, более высоким модулем упругости и ударной вязкостью, особенно при низких температурах, при тех же значениях плотности и индекса текучести расплава по сравнению с молекулами ПЭВД [2].

Полиэтилен высокой плотности применяется в производстве толстостенных эластичных товаров. Кроме того, только методом синтеза при высоком давлении возможно получить сополимер этилена, имеющий полярность в отрасли.

Единственные основные условия для изготовления а - это технология производства полиэтилена высокой плотности, повышающая конверсию полиэтилена. Цель состоит в том, чтобы приготовить мальфинергию для сжатия альф-тильдена. Без консервации труб, максимальная конверсия составляет 28% в год 32% и без консервации в автоклаве environ 20%.

На основе доннелей для концептуальных диспозиций, без выбора способа производства полиэтилена высокого давления, с использованием труб большого размера и с использованием экономичного оборудования.

-

Характеристика продукта, исходного сырья, материалов и полупродуктов

По характеристикам используемых изделий получение полиэтилена в соответствии с Федеральным законом № 116" О промышленной безопасности опасных производственных объектов " является опасным.

Основным сырьем оказываются: газообразный этилен, пропилен, изопар, масло, концентрированный перекись.

Готовыми изделиями - гранулированный полиэтилен - относится к твердым легковоспламеняющимся материалам.

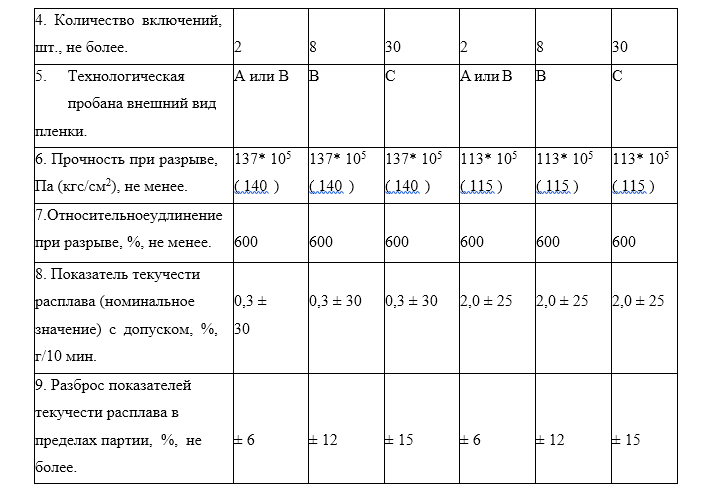

На заводе по отверждению этилена производятся гранулы неочищенного полиэтилена и отправляются на завод по производству и дальнейшей переработке полиэтилена на основе технического углерода для окончательного выравнивания и серийного производства готовой продукции. Полиэтилен высокого давления - это полимерный продукт, состоящий из полимеров с разной длиной цепи и разным количеством ответвлений длинных и коротких цепей [1].

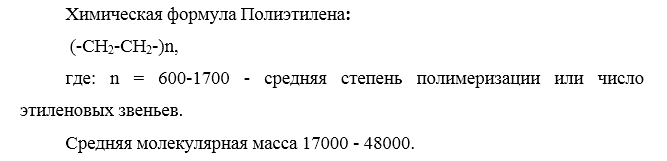

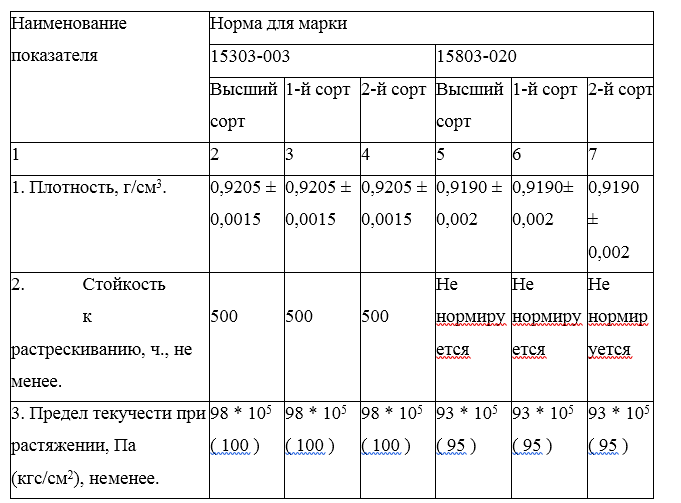

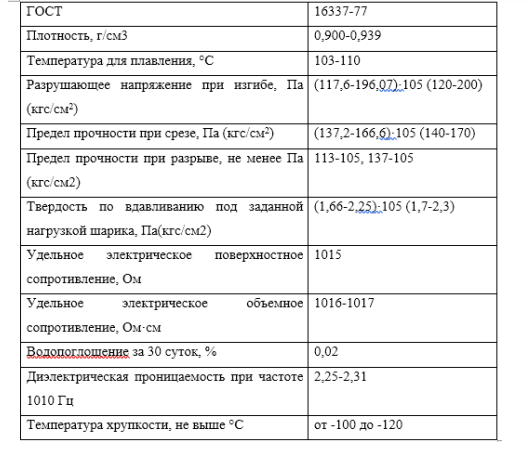

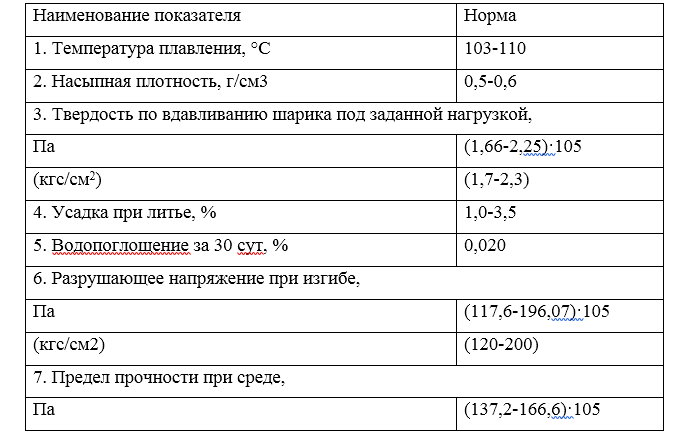

Гранулы из необработанного полиэтилена изготавливаются на установках по полимеризации этилена в соответствии с нормативными актами, а производство полиэтилена по гост16337-77 осуществляется на установках по производству полиэтилена и дальнейшей переработке. Основные сорта полиэтилена и их требования представлены в таблице 2.[1]

Основными коэффициенты, предоставляющие полиэтилен, оказываются плотность, коэффициент упругости расплава, которые отражают молекулярную структуру и их вязкостными свойствами.

Таблица 2 - Показатели качества выпускаемых марок полиэтилена высокого давления [1]

Полиэтилен

Ниже приведены особенности полиэтилена высокой плотности, который охватывает весь спектр основных брендов, производимых в стране и за рубежом в крупномасштабных отраслях промышленности.15803-020 ГОСТ 15139-69, 15303-003 ГОСТ 16337-77.

Этилен

Основным изготовленным методом производства этилена (CH2=CH2 CH2) в настоящее время оказывается пиролиз нефтяных углеводородов.

Пиролиз проводят в печи с высоким тепловым напряжением при температуре 830-950°C и продолжительности нахождения сырья в печи от 0,5 до 0,01°C, в зависимости от конструкции печи и характеристик сырья. Чрезмерная удельная мощность существующего завода по изготовлению этилена составляет 300-450 тысяч тонн в год.

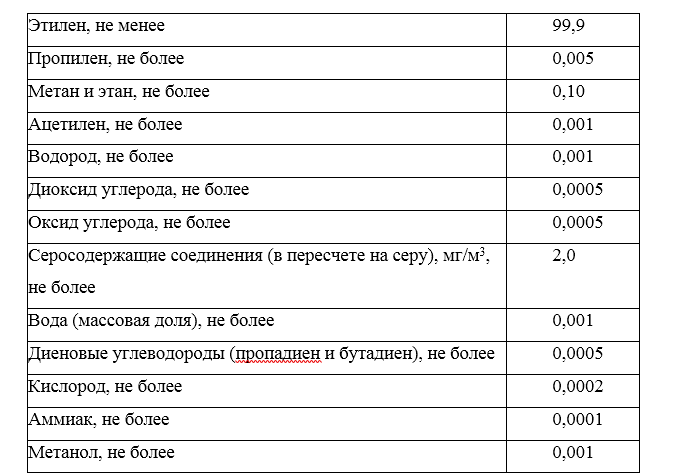

В данный момент в России этилен изготавливается по ГОСТ 25070-81. тончайший этилен, применяемый при изготовлении полиэтилена, имеет следующий объемный состав, %

Таблица 3 – Объемный состав этилена [1]

Полимеризация требует наибольшей уровня чистоты этилена. Поскольку примеси влияют на процесс полимеризации и свойства получаемого полиэтилена (метан и этан приводят к повышению текучестью расплавов, так что серосодержащими примесей возможно могут тормозить реакцию полимеризации и оказывать существенное изменение цвета полиэтилена. Содержание кислорода очень опасно и может осуществлять неконтролируемые реакции и т. д.).

Модификатор - это агент цепной передачи. Цепной перенос не влияет на скорость процесса, но существенно влияет на молекулярные и организованные особенности изготавливаемого полиэтилена.

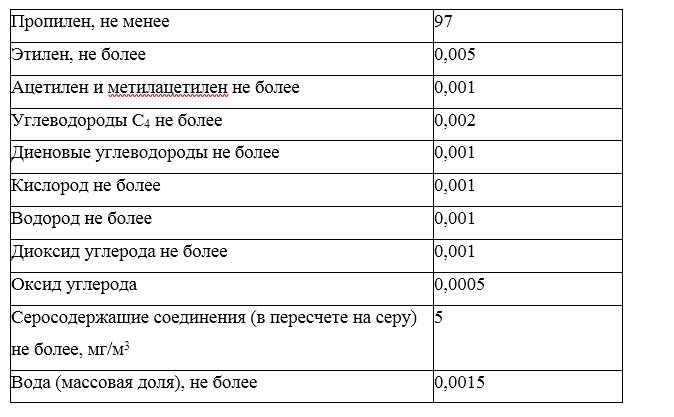

Пропилен CH2=CH-CH3 существует как модификатор особенностей полиэтилена. В отраслях пропилен получают путем отделения газообразного изделия от катализатора или пиролиза нефти при помощи пиролиза низкооктановых фракций керосина, бензина или природного газа. При помощи таблицы 4 рассмотрим особенности пропилена:

Таблица 4 – Объемный состав пропилена [1]

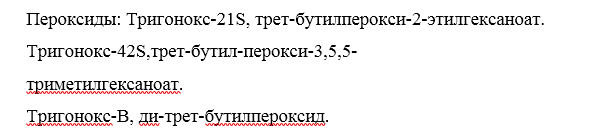

Организатором полимеризации этилена может быть как молекулярный кислород, так и вещества, которые свободно переносятся с гомолитической расстановки с образованием легких радикалов. К ним имеют отношение соединения, которые в свою очередь имеют нестабильную связь O-O, N-N, C-n, среди которых высоко считаются популярными - пероксидами.

Физико-химические основы процесса

-

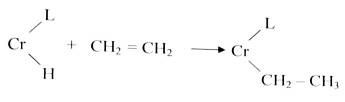

Химизм процесса

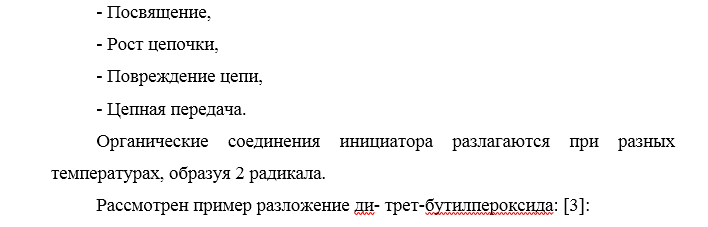

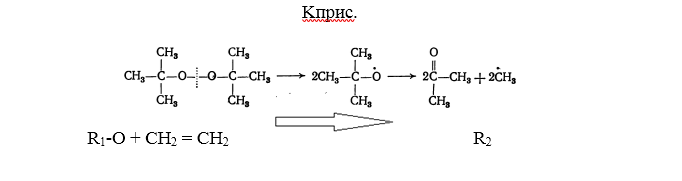

Полимеризация этилена при высоком давлении протекает по свободно-радикальному механизму и состоит из следующих стадий:

В легкий радикал R1-О· включается молекула этилена и, соответственно, осуществляет положительный рост цепям молекулы полиэтилена [1]

В легкий радикал R1-О· включается молекула этилена и, соответственно, осуществляет положительный рост цепям молекулы полиэтилена [1]Пероксидные инициаторы подаются с одинаковой скоростью при разных температурах, в зависимости от структуры молекулы, периода полураспада.

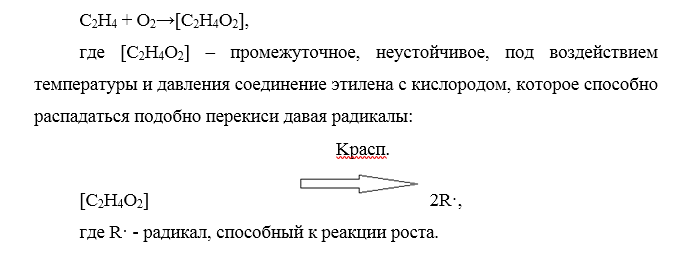

Пероксиды, применяемые в изготовлении полиэтилена, осуществляют одинаковую фазу полураспада составляет 1 минуту соответственно при разных температурах. Полимеризация с применением кислорода в качестве инициатора: когда процесс полимеризации инициируется кислородом, он также протекает по цепному механизму свободных радикалов. осуществление радикалов:

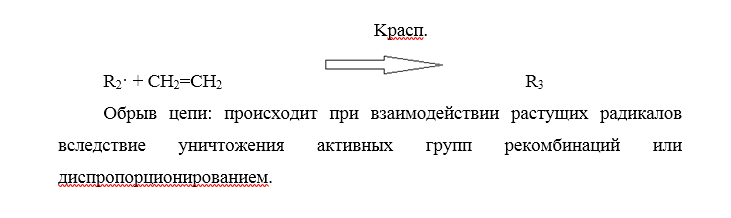

Высокий темп роста цепи: готовит в том, что молекула мономера прилипает к активному радикалу и образует ростовую цепь с крепкой и интенсивной концевой базой:

Цепной перенос в мономер: При осуществлении полимеризации полиэтилена может осуществляется реакция цепного переноса к компонентам реакционной смеси. Согласно этому, скорость полимеризации остается прежней, но при этом соответственно модифицируется молекулярная масса и элементы полиэтилена.

-

Основные кинетические закономерности процесса полимеризации этилена

Полимеризация этилена при высоком давлении и соответствие продукта принципам реакции полимеризации композиционных винилов, как правило, в рамках радикальной механики. Особенности полимеризации этилена, инициированные свободными радикалами, являются причиной того, что полиэтилен высоких молекулярных масс не может быть использован для повышения концентрации мономеров. Что касается допустимых концентраций, то этилен лежит в основе свободных радикалов и полимера, являющегося консультантом по недопустимым жидкостям.

Важность реакции на изменение количества кислорода в газе, возможно, сложные отношения, температура и давление также включены как часть значимого эффекта при данной реакции.

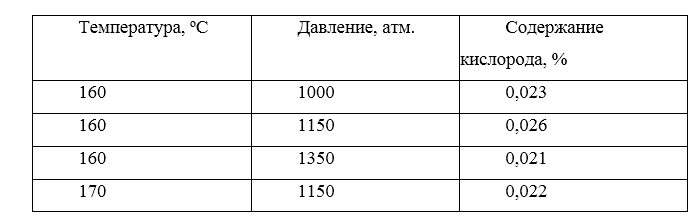

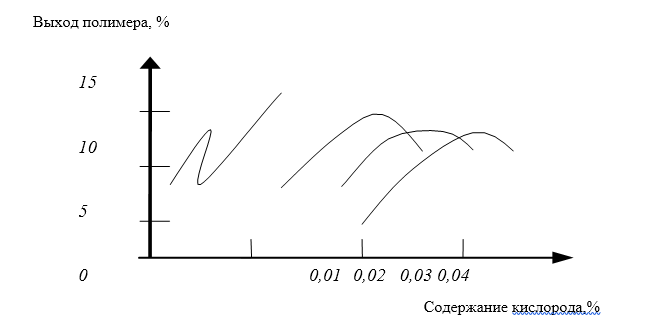

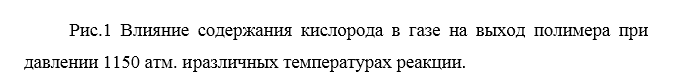

Рисунки 1 и 2 указывают на показатели температуры и давления в системе, соответствующие напряжению кислорода в газе, а также на то, что максимальное сближение в полимере является наблюдаемым.

Таблица 5 - Зависимость содержания кислорода от температуры и давления

Если концентрация кислорода будет слишком высокой, этилен взорвется и распадется на углерод, водород и метан. Итак, в 2000 атм. А при температуре 165°C разложение происходит уже при 0,075% кислорода.

В общем, чем больше кислорода содержится в Газе, тем энергичнее протекает процесс, тем выше выход полимера (в определенной степени) и тем ниже его молекулярная масса.

В процессе полимеризации этилена осуществляется такое кинетическое соотношение.

Итак, при распаде 1 молекулы-инициатора образуются 2 радикала, скорость их образования равна 2 red [1]. Следовательно, не все образовавшиеся радикалы связаны с этиленом его двойной связью, доля инициирующих радикалов происходит от совершенствования инициатора (то есть от соотношения инициирующих радикалов).

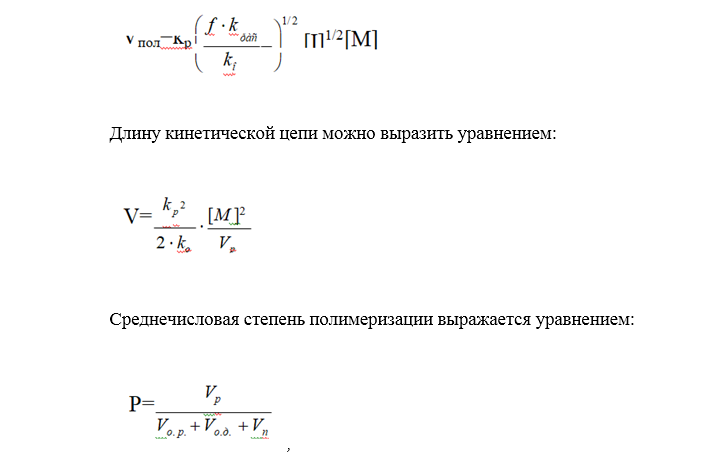

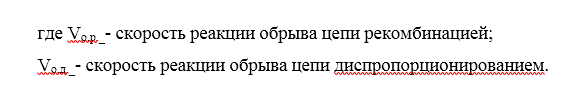

Скорость высокого темпа цепи осуществляется следующим уравнением:

Во время реакции скорость изменения концентрации радикалов уменьшается до нуля, а скорости запуска и обрыва цепей равны друг другу.

Итак, уравнение темпа роста полимеризации:

В реакторе полимеризации этилена при высоком давлении устанавливается устойчивый режим во время непрерывной работы, с использованием перемешивающего устройства, при условии быстрого распада инициатора.

Изменение концентрации мономера или конверсия этилена за один проход α определяется по следующей формуле:

где k – эффективная константа скорости полимеризации, которая зависит от температуры

P - давление, V - объемная скорость, E - энергия активации, R - универсальная газовая постоянная и T - температура.

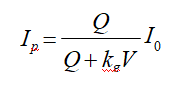

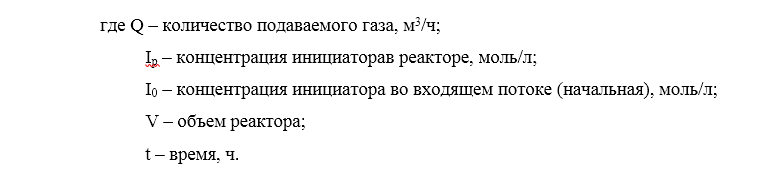

Концентрацию инициатора в реакторе возможно осуществить при помощи баланса массы инициатора в соответствии с формулой:

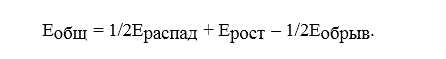

Общая энергия активации реакции темпа роста полимеризации осуществляется следующей формулой

Энергия активации распада для многих пероксидов составляет 125 кДж/моль, энергия активации роста составляет 25 кДж/моль, а энергия активации разрушения составляет 8 кДж/моль. Следовательно, общая энергия активации реакции полимеризации этилена составит:

-

Термодинамика полимеризации

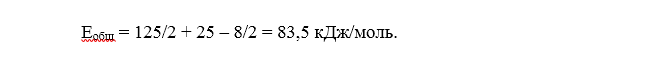

Функциональными термодинамическими особенностями хим взаимодействия осуществялются по энергии Гиббса:

Итак, по данным уравнения, можно установить приемлемые требования к процессу взаимодействия и постоянному присутствию продуктов взаимодействия. С целью аддитивного полимеризационного действия полимер обладает наименьшей энтропией, чем подходящий мономер, и полимеризация разрушает двойную связь, и образуется одиночный мономер, так что, как в принципе, γg и γs отрицательны.

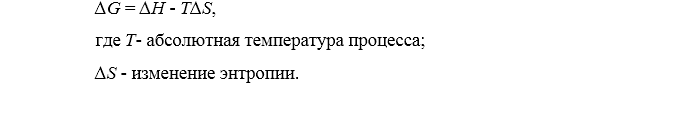

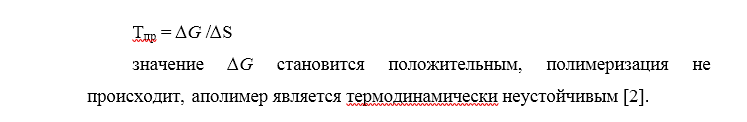

Из формулы видим, что в случае, когда ∆G <0 и ∆S <0, существует температура, при которой ∆G = 0. Выше указанной температуры, называемой предельной и составит:

-

Влияние основных параметров на процесс полимеризации этилена

Получение полиэтилена под высоким давлением обладает следующими характеристиками:

Реакционное давление достигает температуры 100-350 МПа и 150-300 0С;

Большое тепловыделение в зоне реакции при высокой скорости полимеризации (тепловой эффект 3,55 кДж/кг)、;

При определенных условиях в реакторе может происходить разделение 2 фаз этилена и полиэтилена;

Отвод тепла из зоны реакции необходим, так как температура в реакторе резко повышается и этилен разлагается, из которого образуются метан, водород и сажа.

Влияние давления.

С увеличением давления концентрация этилена также происходит значительный рост, и при росте давления плотность этилена получается до 400-500 кг/м3.

Концентрация этилена определяется при соответствующем давлении и температуре с учетом плотности.

Итак, с повышением давления тепм роста реакции цепного переноса становится меньше. При увеличении давления образуется полиэтилен более высокой плотности, и молекулярная масса также становится больше. Это связано с тем, что давление влияет на структуру полимера, и с его темпом роста уменьшается разветвление и становится меньшее количество ненасыщенной группы.

Влияние температуры.

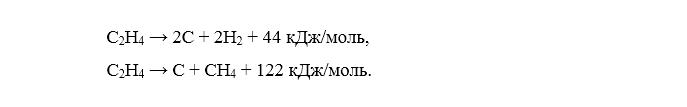

Увеличение температуры приводит к увеличению темпа роста распада инициатора. Поскольку реакция полимеризации этилена является экзотермической, процесс выходит из-под контроля, повышение температуры может превысить критическое значение, тогда может произойти термическое разложение:

Повышенная полимеризация увеличивается с повышением температуры реакции, но скорость роста цепи увеличивается медленнее, чем скорость транспортировки цепи. С повышением температуры молекулярная масса и плотность полимера уменьшаются.

Температура в реакторе регулируется количеством инициатора, подаваемого в зону реакции, и давлением этилена.

Влияют на фазовый статус реакционной системы.

Этилен и полиэтилен в процессе полимеризации могут проходить в 1 или 2 стадии, в зависимости от параметров реакции.

В присутствии двух фаз комбинация мономеров, инициаторов, модуляторов и полимеров на каждой стадии зависит от взаимной растворимости, следовательно, реакция полимеризации изменяется с разделением реакционной смеси. Кроме того, расслоение может привести к осаждению полимера на стенке реактора, что может привести к нарушению теплопередачи через стенку реактора, нарушению нормального течения процесса и вызвать взрывное разложение этилена.

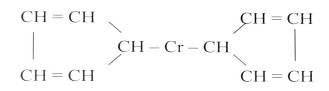

В двухфазной системе молекулы образуются с небольшим количеством коротких ответвлений по бокам.

В гетерофазной системе образуется несколько молекул с длинными боковыми ответвлениями, и образуются частично сшитые полимеры с большей молекулярной массой.

Влияние принципов

Организатор должен быть хорошо растворен в растворителе, стабилен при хранении и безопасен в эксплуатации. Инициаторы делятся на 3 группы: низкотемпературные (140-180 0С), среднетемпературные (180-260 0С) и высокотемпературные (200-280 0С).

Для реакции требуется небольшое количество инициатора, который подается в реактор и предварительно растворяется в нейтральном растворителе. Растворитель организатора может быть очищен керосином, нефтяным маслом или другими инертными углеводородами.

Расход организатора уступает давлению в зоне реакций, темпа роста подачи этилена и скорости перемешивания (в случае реактора со стимулятором).

Эффекты агентов цепного переноса

Изготовление полиэтилена со специфическими свойствами, моно-приобретение различных технологических условий. Для этого требуется применять специальные агенты цепного транспорта, которые конкретным воздействуют на структуру и молекулярную массу полимера.

1.4 Выбор и обоснование технологической схемы изготовления

На сегодняшний день производство полиэтилена высокой плотности в основном осуществляется в трубчатых реакторах. Современные промышленные трубчатые реакторные полимеры представляют собой теплообменники трубчатого типа, соединенные последовательно.

Диаметр реакционной трубки составляет 34-75 мм, длина реакционной зоны-360-1600 м, дополнительный этилен и инициаторы вводятся в разные зоны по длине реактора для поддержания температурного режима в реакторе и обеспечения эффективного отвода тепла.

В реакторе с одной реакционной зоной при самой максимальной температуре реакции 300°C конверсия за один проход составляет 16%.В 2-зонном реакторе при этой температуре конверсия приходит к росту до 21-24%, а в 2-зонном реакторе с 3 боковыми входами коэффициент конверсии приходит к росту до 26-30%, а 4-зонное устройство немного возрастает по сравнению с 3-зонным устройством, так что это не относится к 2-зонному реактору и соответственно практически нет.

Трубчатый реактор - это реактор с "идеальным рабочим объемом", ввиду того, что реакционная масса осуществляется в одной стороне. Изготовительная мощность установки полимеризации труб в настоящее время достигла 125 000 тонн в год и продолжает увеличиваться.

1.5 Выбор и обоснование метода изготовления

В качестве основы для данного проекта принята технология изготовления гомополимеров малой плотности 276 (ударной вязкости) способом паровой полимеризации согласно металлоорганическим катализаторам на силикагеле.

В соответствии с данными являющейся технологией, этилен неуклонно попадает в реактор с псевдоожиженным слоем тонких полимеров. Расход и подача газа проходит через данный слой и перемещается из реактора в его верхнее подразделение.

Сухой порошок циклично попадает через газовую камеру, обеспечивая поддержание степени псевдоожиженного слоя на конкретной базе. Общее превращение этилена в полимер составляет 97%.Au на последней стадии изготовления синтеза в полимер согласно рецептуре осуществляют стабилизаторы, антистатики и другие добавки.

Положительные стороны:

- непосредственность;

- продуктивность;

- пониженные операционные и инвестиционные издержки.

Отрицательные стороны:

- Долгое время осуществления в реакторе из-за требуемости сбалансировать особенности катализатора, теплообмена и массы;

- Срок перевозки грузов в соответствии с техническими нормами [4].

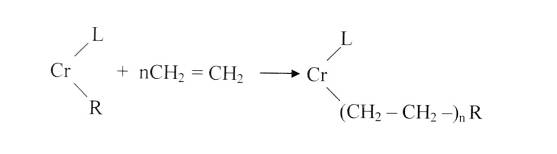

Полимеризация этилена осуществляется по ионно-Координационному механизму. Темп повышения цепи обусловлен предыдущей координацией этилена с регенерированным Ионом хрома и получением трудный набор.

и т.д.[6]

и т.д.[6]Для изготовления полиэтилена газофазным процессом применяют катализаторы (Хромоцен на силикагеле) и трансплантат (силилхромат на силикагеле).

Прочность хромовой кислоты-бис (трифенилсилокси)хромовая кислота [(C6H5) 3sio2]2cro2, алюминий, восстановленный алкилом и нанесенный на активный силикагель.

Хроматин представляет собой дициклопентадиенилхромат, нанесенный на активированный силикагель.

Рациональная интенсивность катализатора при полимеризации определяется частотой образования огромных компонентов, удельной площадью поверхности носителя, объемом пор и их средним диаметром, а также температурой обезвоживания носителя и условиями взаимодействия хроморганического соединения с носителем. Хромоцен осуществляет интенсивность в итоге гемосорбции на силикагеле.[6]

1.6 Физико-химические свойства

Физические и механические особенности полиэтилена подчиняются молекулярной массе, разветвленности и кристалличности и, значит, подчиняются тем самым способу изготовления.

В тонких пленках полиэтилен низкой плотности обладает высокой гибкостью и пластичностью, а в толстых листах он приобретает жесткость. Физические и механические особенности полиэтилена сильно подчиняются от температуры. При изменении температуры изменяются кристалличность, плотность и все другие физические и механические особенности. С повышением температуры прочность полиэтилена становится меньше. Водопоглощение полиэтилена низкое и через 30 дней составит 0,03 - 0,04%.

Итак, температура стеклования аморфной фазы низкая, она обладает отличной морозостойкостью. Морозостойкость (температура хрупкости) ниже -70°C полиэтилен предсказывается хорошей химической стойкостью к большинству кислот, щелочей и растворителей, но при этом имеет конкретный уровень разветвленности и представляет ряд третичных атомов углерода. отличается увеличенным ростом к чувствительности к воздействию других веществ, окислению и старению.

Итак, стабилизаторы часто применяются при изготовлении дибутил-с-крезола и 4,4' - Тио-бис-(6-трет-бутил-1-крезола) и других веществ, которые замедляют темп процесса окисления и старения 2% сажи, что приводит к образованию осуществляет положительную результативность при введении в полиэтилен, что повышает темп роста срок службы полиэтилена в атмосферных условиях в 30 раз. перед.

Таблица 6. физико-химические показатели полиэтилена низкой плотности

При внесении изменений в существующие нормативные документы на готовую продукцию автоматически включаются новые документы (ГОСТ, ТУ).

Полиэтилен ПВД (низкой плотности) в основном применяется в изготовлении пищевой, технологической и сельскохозяйственной пленки, а также для изоляции трубопроводов. В последние годы потребление и изготовление линейного полиэтилена малой плотности наиболее энергично набирает темп роста в других странах, и не только в России полиэтилен низкой плотности был значительно вытеснен из основного сегмента рынка (производство пленки).

Полиэтилен устойчив к воздействию органических и неорганических кислот, щелочей, солевых растворов, спиртосодержащих продуктов, минералов и органических масел. Как и полипропилен, полиэтилен не устойчив к контакту с сильными неорганическими окислителями (HNO3, H2SO), галогенами - даже при малейшей нагрузке происходит растрескивание материала.

Из-за длительного контакта с ароматическими соединениями и галогенированными углеводородами материал набухает. Как правило, химическая стойкость полиэтилена в том же температурном диапазоне аналогична химической стойкости полипропилена.

Общая химическая стойкость полиэтилена указана в таблице химической стойкости. Чтобы определить стойкость полиэтилена к контакту с различными химическими растворами при термических, механических и других нагрузках, специалисту требуется осуществить определенные расчеты.

С точки зрения воспламеняемости полиэтилен, как и полипропилен, классифицируется как класс B в соответствии со стандартами DIN4102: b1 - легковоспламеняющийся и b2 - легковоспламеняющийся в целом.

Температура самовоспламенения составляет около 350°C.

Фактически, химический состав полиэтилена состоит только из углерода и водорода. Таким образом, практически единственными веществами, выделяемыми в полиэтилене Горенье, являются углекислый газ, окись углерода (окись углерода), вода и небольшое количество сажи. Соотношение углекислого газа и окиси углерода зависит от температуры, вентиляции и доступа кислорода. В конце Горенье наносится вода.

Для продуктивности различных особенностей полиэтилена большой плотности, таких как электропроводность, стойкость к ультрафиолетовому излучению, в его состав добавляются определенные добавки (стабилизаторы). Отличие полиэтилена от других термопластов заключается в способности сохранять свои особенности при росте отрицательных температурах. Этим объясняется более широкое применение полиэтилена в изготовлении резервуаров, чем полипропилена.

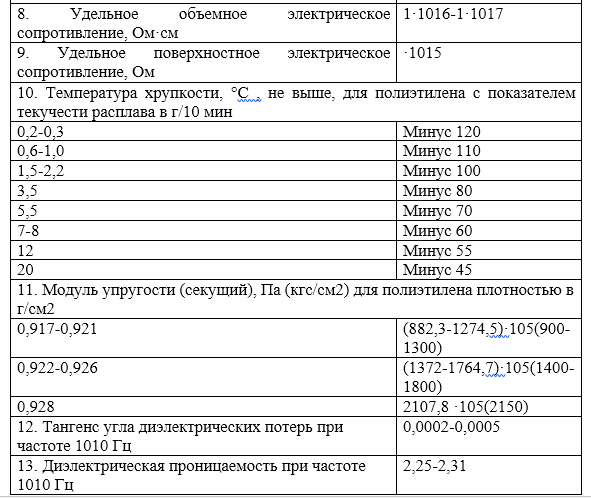

Коэффициенты качества полиэтилена с текучестью плавления от 0,2 до 20 г / 10 минут приведены в таблице 7.

Таблица 7. Коэффициенты качества полиэтилена с показателем текучести расплава более 0,2-20 г / 10 мин.

1.7 Методы изготовления ПЭВД низкой плотности

Итак, представляются такие способы изготовления полиэтилена высокой плотности низкой плотности:

- Суспензии при определенной температуре до 95°C в средах органического растворителя (гексан, бензин и т.д.) в осуществлении наиболее трудных металлоорганических катализаторов;

- В газовом цикле при температуре 100°C с применением металлоорганического катализатора на носителе.

Суспензионная полимеризация (микроблочная, бисерная, гранульная, жемчужная). В этом случае мономерное сырьё подаётся в форме капель размером 1 мм÷1 мкм и подвергают полимеризации при одновременном воздействии растворимого в мономере инициатора.

Суспензия подвергается сильному перемешиванию. В некоторых случаях в суспензию добавляют водорастворимые полимеры, которые сохраняют её во взвешенном состоянии. Полимерные гранулы выделяются в форме мелкой крошки (бисер).

При суспензионной полимеризации сравнительно легко снимается избыточное тепло реакции, поэтому процесс можно вести в достаточно узком интервале температур. При этом виде полимеризации получают гранулы полимера различного размера и формы. Но эта технология требует отмывки и просушки гранул от оставшегося растворителя.

Почти нерастворимые в воде молекулы мономеров сложных эфиров стирола, винилацетата, акриловой кислоты и метакриловой кислоты, смеси с другими мономерами наиболее часто используются для полимеризации этим методом, который наиболее широко применяется в производстве поливинилхлорида и полистирола. Таким образом, на долю суспендированного поливинилхлорида приходится около 80% мирового изготовления этого продукта.

Механизм эмульсионной полимеризации, объясняется наличием адсорбционного слоя эмульгатора на поверхности взаимодействующих частиц мономера и полимера.

Для эмульгирования используют ПАВы.

Основной характеристикой ПАВов является поведение его молекул на границе воды и масла. Один конец поверхностно-активного вещества является гидрофобным, а другой - гидрофильным (т.е. стремится к воде).

В этих условиях образуется коллоидная систем в виде мицелл – компонентов системы, взвешенные в воде. При этом гидрофобные концуы молекул направлены внутрь, где они удерживают каплю (маслянистого) мономера, а гидрофильные концы молекул направлены наружу и находятся в водной среде.

Реакция полимеризации наблюдается внутри мицеллы, которая постоянно находится в воде. Поверхностно-активные вещества, используемые для эмульгирования, имеют низкую раствормость в воде. Их общая растворимость колеблется в диапазоне концентраций 1,5,2,5%.

Эта концентрация называется критической концентрацией образования мицелл.

Начальная концентрация эмульгаторов обычно значительно превышает критическую концентрацию мицеллообразования, поэтому большая часть молекул свободных эмульгаторов входит в состав мицелл, их характерный размер составляет -10〜8м.

В процессе эмульсионной полимеризации осуществляются частицы полимер-мономер, в которых в основном осуществляется полимеризация. Итак, данный процесс возможен в отсутствие капель мономера при подаче из газовой фазы.

В большинстве случаев эмульсионная полимеризация происходит с высокой скоростью при незначительном повышении температуры. Продукт эмульсионной полимеризации называется латексом.

Газофазная полимеризация.

Газофазная полимеризация - это метод полимеризации, при котором мономер находится в газовой фазе, а продукт реакции образует твердую дисперсную фазу или жидкую фазу. На кинетическую картину газофазной полимеризации влияют следующие факторы:

- Скорость диффузии мономеров из газовой фазы в зону реакции и скорость диффузии цепи в активный центр роста в конденсированной фазе;

-Растворимость и сорбция мономеров полимерной фазой;

- Удельная площадь поверхности частиц катализатора, осажденных на твердых носителях во время полимеризации на различных стадиях.

Во многих случаях полимеризации были установлены отрицательные значения эффективной энергии активации, что может быть очень понятно по уменьшению концентрации мономеров, адсорбированных частицами полимера, или по растворению в них с повышением температуры. Поскольку во время газофазной полимеризации не применяется растворитель, механизм цепного переноса играет неважную роль. Теплопередача наблюдается от молекул полимера к газообразным мономерам и зависит от отношения поверхности частицы к ее объему.

В этом процессе плотность газообразного мономера в критической точке приближается к плотности жидкой фазы (0,5 г/см3), а реакционная масса представляет собой раствор полимера в мономере. Впоследствии была быстро разработана парофазная полимеризация в псевдоожиженном слое на высокоэффективном металлоорганическом катализаторе, нанесенном на твердый носитель дифференциальной дисперсии (например, силикагель).

Технически последний способ осуществляется в отрасли следующим образом: катализатор периодически или непрерывно вводят вместе с газообразным мономером при давлении 1-3 МПа, что способствует псевдоожижению гранул катализатора.

В процессе образования полимера частицы катализатора подвергаются осаждению и удаляются из устройства. Исходное вещество постоянно перемещается в цикле: "Химическое оборудование - внешний теплообменник – компрессор", который также сопровождается непрерывным отводом тепла реакции.

Степень модернизирования сырья за 1 проход составляет не более 1-3%, поэтому объем химического оборудования очень велик, а установленная мощность до 10 млн тонн/год составляет 600 м3. В некоторых случаях смесительное оборудование применяется в химическом оборудовании.

Полимеризация в паровой фазе конкурирует с другими методами полимеризации по следующим причинам:

- Отсутствие растворителей и разбавителей, облегчающих выделение и очистку полимеров;

- Нет необходимости в гранулировании продуктов;

- Снижение энергозатрат за счет отсутствия стадий разделения продукта и извлечения растворителя.

Технология парофазной полимеризации является основой для изготовления полиэтилена высокой плотности, сополимеризации этилена с высшими алкенами (бутен, гексен и др.).А также полипропилена.

Газофазная привитая сополимеризация применяется для модификации поверхности волокон и пленок, при этом поверхность предварительно облучают ультрафиолетовым светом или высокоэнергетическим излучением для образования активных центров полимеризации, а затем окисляют.

0>