Файл: Тобольский индустриальный институт (филиал) Кафедра естественнонаучных и гуманитарных дисциплин допустить к защите.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 26

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Глава 2. Технологическая часть

2.1 Исходные данные для проектирования

1. Задание на дипломное проектирование.

2. Технологический регламент изготовления полиэтилена (установки полимеризации, экструзии).

3. Производительность установки 1 млн. тонн в год полиэтилена (гомополимера).

4. Способ изготовления полиэтилена – газофазная полимеризация с применением как хроморганический катализатор (т.е. хромоцена на силикагеле).

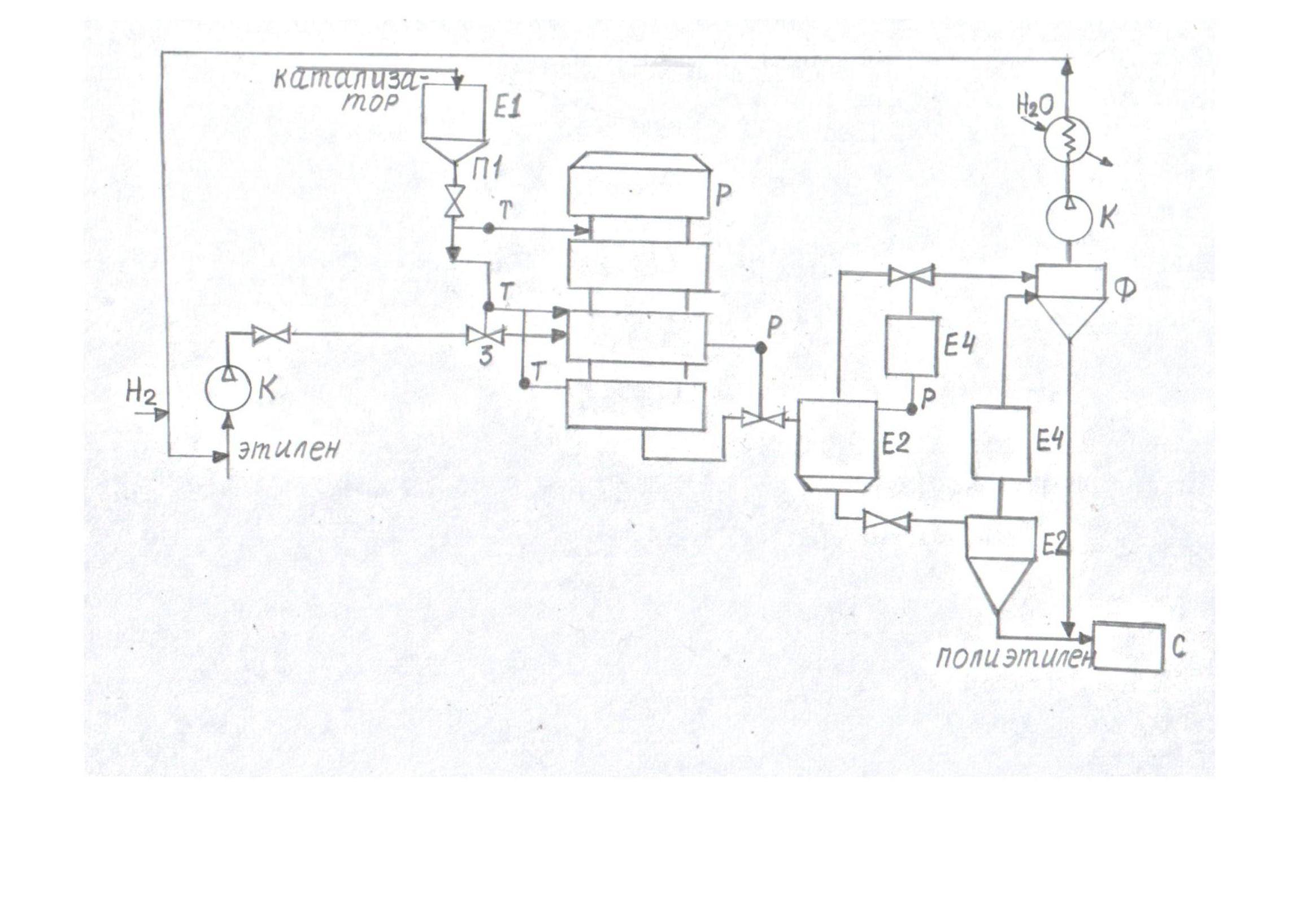

2.2 Описание технологического процесса

Изготовление полиэтилена высокой плотности непрерывно осуществляется на 1 производственной линии.

Он состоит из следующих узлов:

- Установка реактора, включающая систему сжатия и охлаждения циркулирующего газа;

- Блок подачи катализатора;

- Узел выгрузки продукта;

- Узел подавления реакции.

Реактор.

Реакцию полимеризации проводят в реакторе Р, вертикальном устройстве объемом 539 м3. Диаметр нижней части реактора составляет 4,4 м, а его верхняя часть повышена до 7,3 м, что умедляет темп потока газа, уменьшая при этом разрушение частиц жидкости.

В нижней части реактора встроена распределительная решетка, отверстие которой закрыто металлическими уголками, что исключает попадание пыли под решетку и улучшает распределение газа.

Перед запуском реактора требуется заранее осуществить наполнение полиэтиленового порошка (60 тонн) из сливного бака E3 или силоса, чтобы осуществить реакцию полимеризации.

Слой жидкого полимерного порошка создается путем непрерывной подачи циркулирующего газа из распределительной сети в реактор. Большая часть мелких полимерных частиц, захваченных циркулирующим газом псевдоожиженного слоя, отделяется и возвращается в слой во время верхнего расширения реактора.[3]

Процесс полимеризации осуществляется при температуре 100 ° C, давлении 2,5 МПа, скорости циркулирующего газа 5200 кг / с и высоте псевдоожиженного слоя менее 11,5 м.

Когда давление в реакторе P превышает давление на заданном уровне с помощью схемы автоматического управления путем изменения зазора клапана 3, установленного на линии, для подачи свежего этилена в реактор, избыток газа сбрасывается через клапан в компенсационный резервуар E 4. Датчик температуры был предусмотрен для регистрации температуры зоны на многоточечном регистраторе и для контроля температуры по всей высоте реактора Р.

Степень псевдоожиженного слоя, установленный в реакторе, поддерживается автоматической схемой управления, которая управляет сбросом пыли из реактора P в сливной бак E 2.

Для охлаждения газа, циркулирующего в нагнетательной магистрали компрессора, предусмотрен K, холодильник T с трубчатым теплообменником типа xn, в котором в качестве хладагента используется циркулирующая вода. После введения необходимого количества водорода циркулирующий газ охлаждают до температуры 63°C. его смешивают со свежим этиленом и вводят в реактор R[3].

Его всегда обдувают свежим этиленом, чтобы предотвратить засорение фитингов реактора и прилегающих труб полиэтиленовой пылью:

- Линия сброса пыли реактора;

- Линия для подачи катализатора в реактор;

- Фитинги для предохранительных клапанов;

- Установка факельной линии реактора.

Блок подачи катализатора.

Катализатор из секции подготовки катализатора пневматически транспортируется в резервуар для катализатора E 1. На производственной линии имеется 2 резервуара E1.

Крупные частицы катализатора остаются в сетчатом фильтре и удаляются продувкой перед загрузкой, а просеянный катализатор помещается в камеру с вертикальной осью.

Работой роторного распределителя можно управлять дистанционно, изменяя скорость двигателя постоянного тока.

Регулировка Вт деки обеспечивает скорость вращения измерительного вала от 0,09 до 240-5950 Гц / ч, что соответствует скорости подачи катализатора, 2,1 об / мин (видимая плотность катализатора составляет 320 кг / м3). Катализатор после эксперимента улавливается высокочастотным потоком азота под давлением 3,1 МПа или ниже и вводится в реактор R [3].

Узел выгрузки продукта.

Пыль периодически выгружается из реактора P, а часть слоя жидкой пыли выгружается в сливной резервуар E 2.

Каждые 2 сливных резервуара емкостью 4,2 м3 Е2 рассчитаны на одну линию очистки.

Процесс сброса пыли из реактора P контролируется логической системой, которая при превышении уровня пылевого слоя создает еще один цикл сброса.

Во время цикла слива в сливной резервуар поступает ≥880 кг пыли и ≥70 кг циркулирующего газа E2.

90% газа E2 ≥из резервуара выдувается через фильтр в компенсационные резервуары E4 емкостью 100 м3 каждый, затем в газоразделительную установку или выгружается в горелку [3].

Фильтр оснащен металлокерамическими элементами, которые защищают систему рециркуляции газа от полимерной пыли. После снижения давления в сливной камере E2 пыль выгружается в сливной резервуар E3, а газ, попадающий в пыль, выгружается в горелку через рукавный фильтр.

Рукавный фильтр, оснащенный цилиндрическим уплотнительным элементом, защищает горелку от проникновения в нее полимерной пыли.

Технический азот периодически возвращается в фильтр для очистки фильтра. Время очистки регулируется таймером, который заключается в последовательной подаче технологического азота в виде коротких импульсов в каждый ряд труб. Технический азот ≤480 кг / ч непрерывно вводится из этилена в сливной резервуар E3 для удаления полимерной пыли.

Порошок выгружается из сливного резервуара E 3 с помощью вращающегося питателя P 2 на пневматической конвейерной линии в бункер секции для хранения порошка.[3]

С технологической линии порошок направляется в один из 16 бункеров и в реактор P с помощью направляющего клапана.

Пыль переносится азотом с помощью газового вентилятора.

Пропускная способность пневматической линии электропередачи составляет 32 тонны в час.

Узел подавления реакции.

в чрезвычайных ситуациях:

- 5 ° C Выше рабочей температуры, установленной в реакторе P;

Уменьшение темпа роста циркулирующего газа ниже -400 000 кг / ч приведет к появлению нового катализатора - окиси углерода, который приостанавливает реакцию полимеризации.

Реакторная установка оснащена баллонами на 40 В емкостью 8 литров, содержащими окись углерода. Когда температура реактора P превышена, окись углерода впрыскивается в нижнюю часть реактора и распределяется по пылевому слою с циркулирующим газом.

Когда темп роста циркулирующего газа понижается, реактор закрывается, и после того, как окись углерода впрыскивается в то, клапан, расположенный в трубопроводе циркулирующего газа, осуществляется через весь нижний слой и попадает в горелку.[8]

2.3 Техническая характеристика сырья полуфабрикатов и продукта

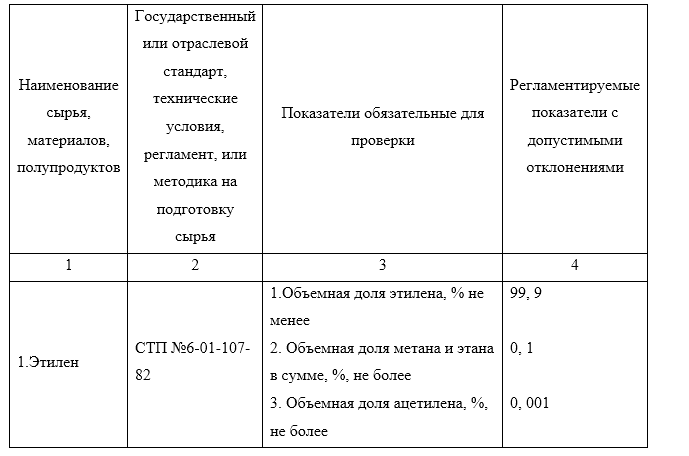

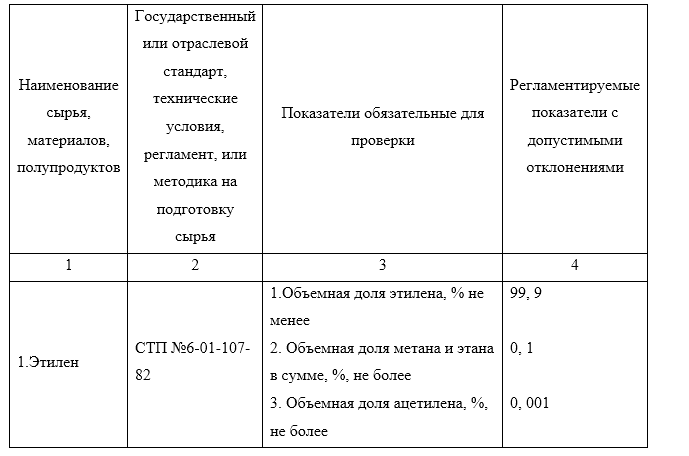

Свойства сырья, материалов и промежуточных продуктов приведены в таблице 8.

Таблица 8.

Характеристика сырья, материалов и продуктов

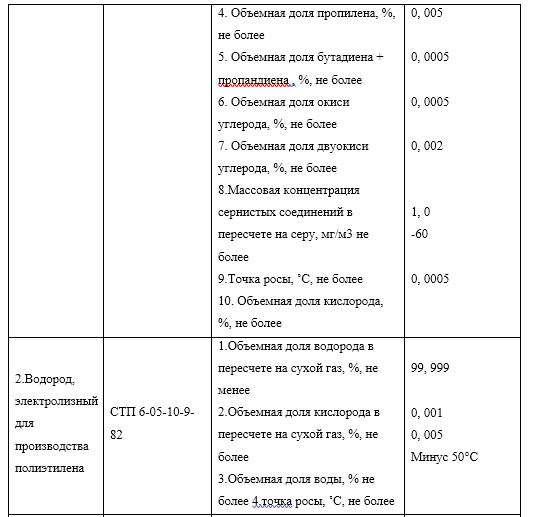

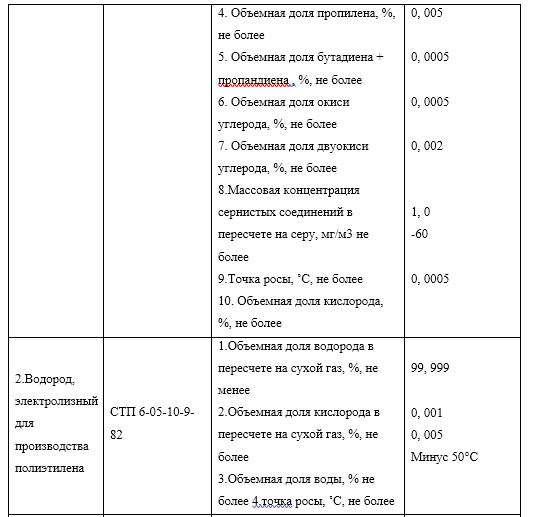

Производимый продукт - полиэтилен высокого давления марки 276 (выдувной сорт) - представляет собой белый порошок. Температура плавления составляет 120-130°C.

Полиэтилен согласно данной марки применяется в соответствии с коэффициенты, приведенными в таблице 9 STB6-05-0-11- 83 требования должны быть выполнены.

Механические особенности товаров из полиэтилена высокого давления представляются PTR и плотностью полимера. PTR является приблизительным показателем молекулярной массы полимера, и изменение его значения рационально гармонично явлению изменениям молекулярной массы.

С уменьшением PTR в твердых полимерах рост темпа становится выше сопротивление разрыву, ударная вязкость и устойчивость к растрескиванию под напряжением, полиэтилен низкого ptr дает высокопрочные готовые изделия, хотя его очень трудно формировать экструзией, штамповать или отливать в форму. Плотность полиэтилена - это не только разветвленность твердых продуктов, но и коэффициент кристалличности.

Таблица 9.

Нормы и физико-химические показатели полиэтилена марки 276

Увеличение плотности вызывает увеличение противодействия разрыву, твердости, химической стойкости, температуры размягчения и темпа изменяемости, но приводит к снижению вязкостной прочности, темпа изменяемости при изгибе и стойкости к растрескиванию под напряжением.

Итак, от характеристик полиэтилен марки 276 применяется при изготовлении флаконов, косметики, парфюмерии, бытовой химии, банок, бочек, резервуаров и аквариумов после стабилизации подходящими добавками.

Производительность установки полимеризации составляет 1 000 000 тонн в год. Продукцией установки является 100% гомополимер полипропилена.

Продукция должна соответствовать требованиям ТУ 2211-063-05796653-99 «Полипропилен. Статистические сополимеры пропилена», а так же должна отвечать требованиям ГОСТ 26996-86 “Полипропилен и сополимеры пропилена”.

Расчет баланса массы основан на законе сохранения массы вещества, который заключается в том, что в любой замкнутой системе масса вещества остается постоянной, независимо от того, какие изменения претерпевает вещество в этой системе.

То есть масса исходного вещества процесса должна быть равна массе его конечного продукта:

Σ Gнач. = Σ Gкон.

где:

Σ Gнач. – суммарная масса исходных веществ процесса;

Σ Gкон. – суммарная масса конечных продуктов в тех же единицах измерения.

Исходные данные:

Производительность 1000000 млн. т. в год ;

Процесс непрерывный. Рассчитаем число рабочих дней в году:

8640 час. (календарный год) – 500 час. (капремонт) – 140 час.( вынужденные остановки на прочистку линии) = 8000 часов.

Время работы оборудования 8000 часов в год, таким образом, часовая нагрузка оборудования 1000000000/8000 = 125000 кг/час.

Технологическая схема изготовления:

где 1 – 5 – сферы получения,

Материальный баланс процесса получения полиэтилена рассчитан на основе норм расхода основных видов сырья и материалов, взятых из технологического регламента.

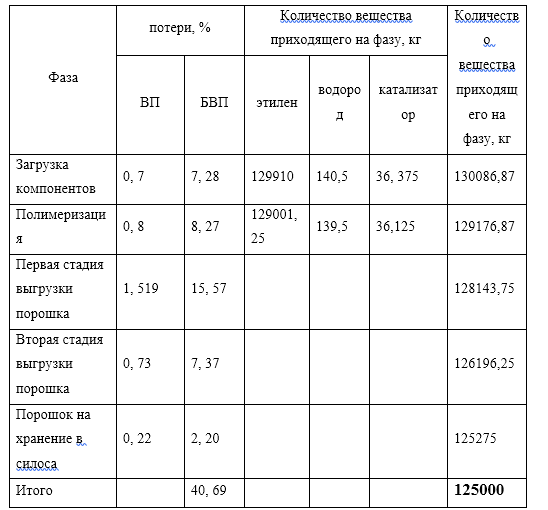

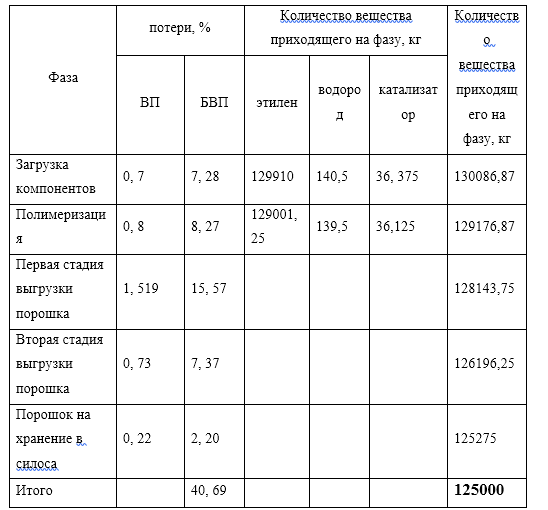

Таблица 10.

Материальный баланс изготовления ПЭВД газофазным методом

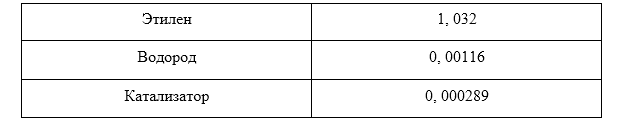

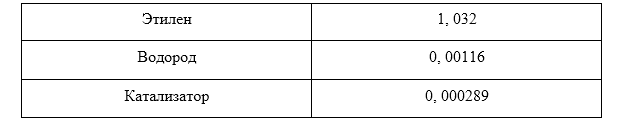

Таблица 11.

Расходные коэффициенты основных компонентов

2.5 Технологические расчеты и подбор основного аппарата

2.5.1 Выбор материала и конструкции основного аппарата

Конструкция реакторов зависит в основном от следующих факторов:

1.Агрегатного состояния реагирующих и образующихся веществ.

2.Температуре и давлении в реакционной зоне.

3.Химических свойств перерабатываемых веществ.

4.Интенсивности перемешивания реагирующих веществ.

5.Непрерывности и периодичности ведения процесса.

6.Наличие катализатора и его состояния.

7.Кинетики протекающего в нем процесса.

Температура и давление относятся к важнейшим побудителям химических процессов. Оба эти фактора заметно влияют на конструкцию реактора. В зависимости от температуры ведения процесса приходится применять различные хладагенты.

В данном реакторе температура составляет 100 +20С, давление среды определяет форму и габаритные размеры аппарата и его материал, конструкцию перемешивающего устройства и уплотнений.

Аппарат, работающий под давлением, обычно выбирается цилиндрической формы с эллиптическим днищем. Чем выше давление, тем меньше диаметр аппарата. Давление в данном реакторе 22,6 кгс/см2 и диаметр может быть большим.

Для достижения заданной завершенности процесса требуется определенное время пребывания реакционной массы в реакторе. Одновременно в каждой зоне (условно реактор поделен на 3 зоны) требуется хороший массо- и теплообмен, для поддержания параметров технологического процесса. Нами выбирается горизонтальный цилиндрический емкостной аппарат идеального вытеснения.

По гидродинамическому режиму работы аппарат относится к реакторам промежуточного типа, при непрерывной работе происходит непрерывное перемешивание частиц в кипящем слое.

По тепловому режиму работы аппарат можно отнести к изотермическому, который характеризуется постоянством температуры во всем реакционном пространстве.

По агрегатному состоянию исходных реагентов и промежуточных соединений, приходящих в реактор, аппарат классифицируется как для жидкофазных процессов.

Емкостные сварные аппараты изготавливают из углеродистых и легированных сталей. В химической отрасли хорошо зарекомендовала себя высоколегированная коррозионностойкая, жаростойкая и жаропрочная сталь марки ОХ17Н16М3Т (ГОСТ 5632-61). Применяется эта сталь при температуре от –196 до +6000С, при давлении не более 10 мН/м2.

2.5.2 Расчет объема реактора.

Полный объем реактора определяется по формуле:

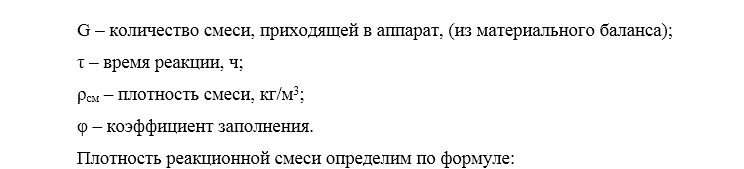

где,

см= х1/p1 + х2/p2 +х3/p3

см=0,001/0,0000899+0,9986/0,001178+0,004/320= 95,893 кг/м3

где:

x1,x2,x3 – массовые доли компонентов смеси: водорода, этилена, катализатора (из материального баланса).

p1,p2,p3 – плотности компонентов смеси: водорода, этилена, катализатора.

Рассчитаем время пребывания реакционной смеси в реакторе:

= Vдейстсм/G

где: Vдейст= 539 м3 (регламент);

= 0,8;

Тогда: =1,12 ч 0,33 ч

Vрасч= (1250000,33) / (95,8930,8)= 539,03 м3

Vрасч = Vдейст, реактор позиции R-21201, установленный на действующем производстве, с производительностью справляется.

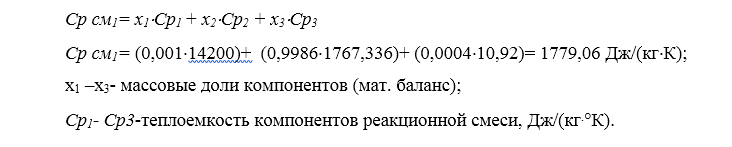

2.5.3 Расчет тепловой нагрузки реактора

Расчет тепловой нагрузки проводится с целью определения тепловой нагрузки аппарата – реактора полимеризации.

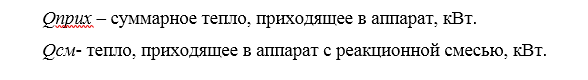

Т епло приходящее в аппарат, соответствует теплу уходящему из аппарата:

епло приходящее в аппарат, соответствует теплу уходящему из аппарата:

Qприх = Qрасх

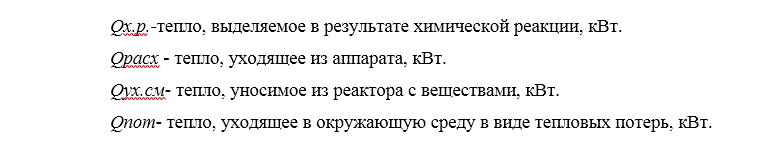

Приход тепла :

Qприх= Qсм + Qх.р

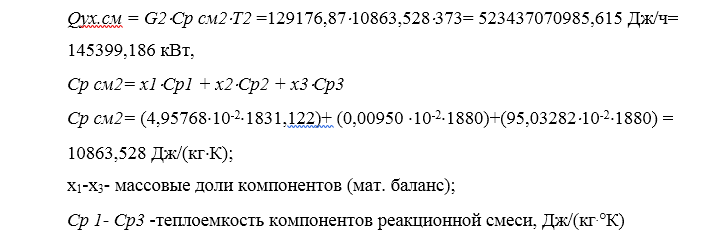

Расход тепла :

Qрасх= Qух.см + Qпот

Тепловой баланс:

Qсм + Qх.р = Qух.см + Qпот

где,

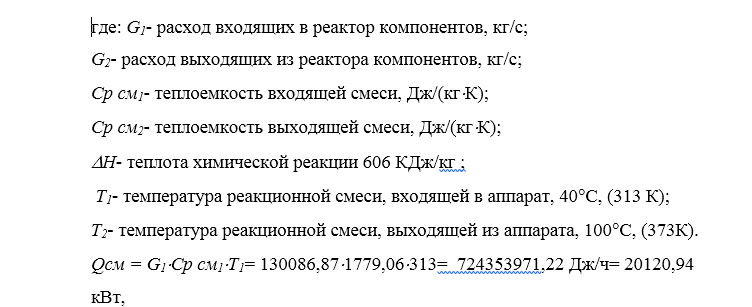

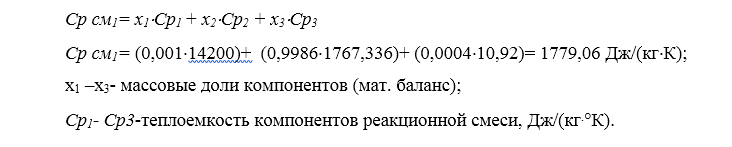

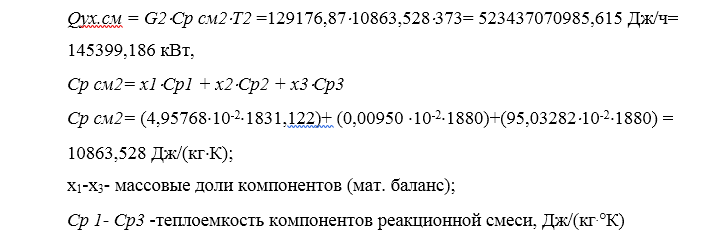

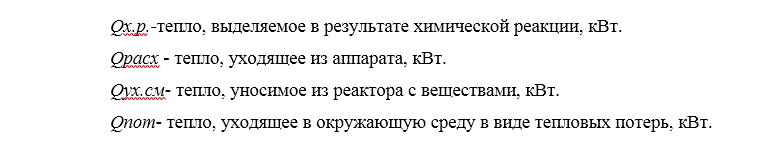

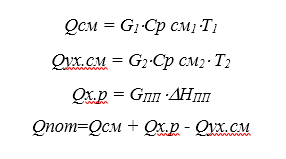

где:

где:

Расчёт ведём с учётом тепловой нагрузки на один реактор. Занесём данные теплового расчета в таблицу 12.

Таблица 12

Тепловой баланс реактора полимеризации

Таблица 13.

Тепловой баланс реактора полимеризации

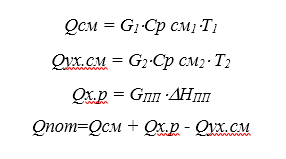

Qх.р = GППНП П

Qх.р= 125000. 606= 75750000 кДж/ч= 21041,66 кВт,

Qпот=Qсм + Qх.р - Qух.см =20120,94 + 21041,66 - 14539,9186 = 266227 к Вт

Тепловые потери не должны превышать 3-5% от тепла приходящего в аппарат. Чтобы избежать таких больших тепловых потерь, реактор имеет охлаждающую рубашку.

Таблица 14.

Результаты расчёта теплового баланса процесса получения гомополимера-полиэтилена

2.5.4 Расчет центробежных насосов

Расчет сводится к определению затрат энергии на перемещение жидкостей и выбора насосов. Произведём расчёт насоса для подачи жидкого пропилена в реактор R21201.

1) Определение диаметра трубопровода

Примем скорость во всасывающем и нагнетающем трубопроводе одинаковой 2 м/с

Принимаем

Примем диаметр трубопровода 250 мм, с толщиной стенки 4 мм.

2) Фактическая скорость движения воды в трубе

3) Примем, что коррозия трубопровода незначительная. Определяем потери

на трение и местное сопротивление

Re=w.dэρ/μ=1,834.0,250.609/0,645=432,909<2320, следовательно, режим ламинарный.

4) Коэфицент λ при ламинарном режиме истечения не зависит от шероховатости стенки трубы, зависит только от Re.

λ =64/ Re

λ=64/432,909=0,148

5

) Определяем сумму коэффициентов местных сопротивлений

6) Потери напора на всасывающей линии

hвс=(0,148.10/0,250+1,9).1,42/2.9,81=0,781 м

7) Потери напора на нагнетательной линии

hнг=(0,148.40/0,250+10,2).1,42/2.9,81=3,385 м

8) Общие потери напора

hп=0,781+3,385=4,166 м

9) Выбор насоса:

находим потребный напор насоса

H=(P2-P1/ρ*g)+Hг.+hп

H=(0,14*106/(609*9,81))+10+4,166 =37,60 м

10) Полезная мощность насоса

1

1) Определяем КПД насоса по формуле

где ηн – коэффициент полезного действия насоса

ηо – объемный КПД, учитывающий протекание жидкости из зоны большего давления в зону меньшего (для современных центробежных насосов объемный КПД принимается ηо = 0,85 – 0,98);

ηм – общий механический КПД, учитывающий механическое трение в подшипниках и уплотнение вала, а также гидравлическое трение

неработающих поверхностей колес принимается ηм=0,92 – 0,96;

ηг – гидравлический КПД, учитывающий гидравлическое трение и вихри образования (для современных насосов ηг = 0,85 – 0,96)

Вт

Вт

12) Мощность, потребляемая двигателем от сети при

С учётом коэффициента запаса мощности, устанавливаем двигатель мощностью:

Устанавливаем центробежный насос марки К 290/30 , со следующей характеристикой производительность 325 м3/ч.

Насос снабжён электродвигателем 4А200М4 номинальной мощностью 45 кВт, кпд двигателя 0,89, частота вращения вала n=1450 об/мин.

Из результатов расчетов видно, что уже установленные насосы, поз. Р-21201 А/В, будут справляться с заданной мощностью при условии использования на установке 2 реакторов.

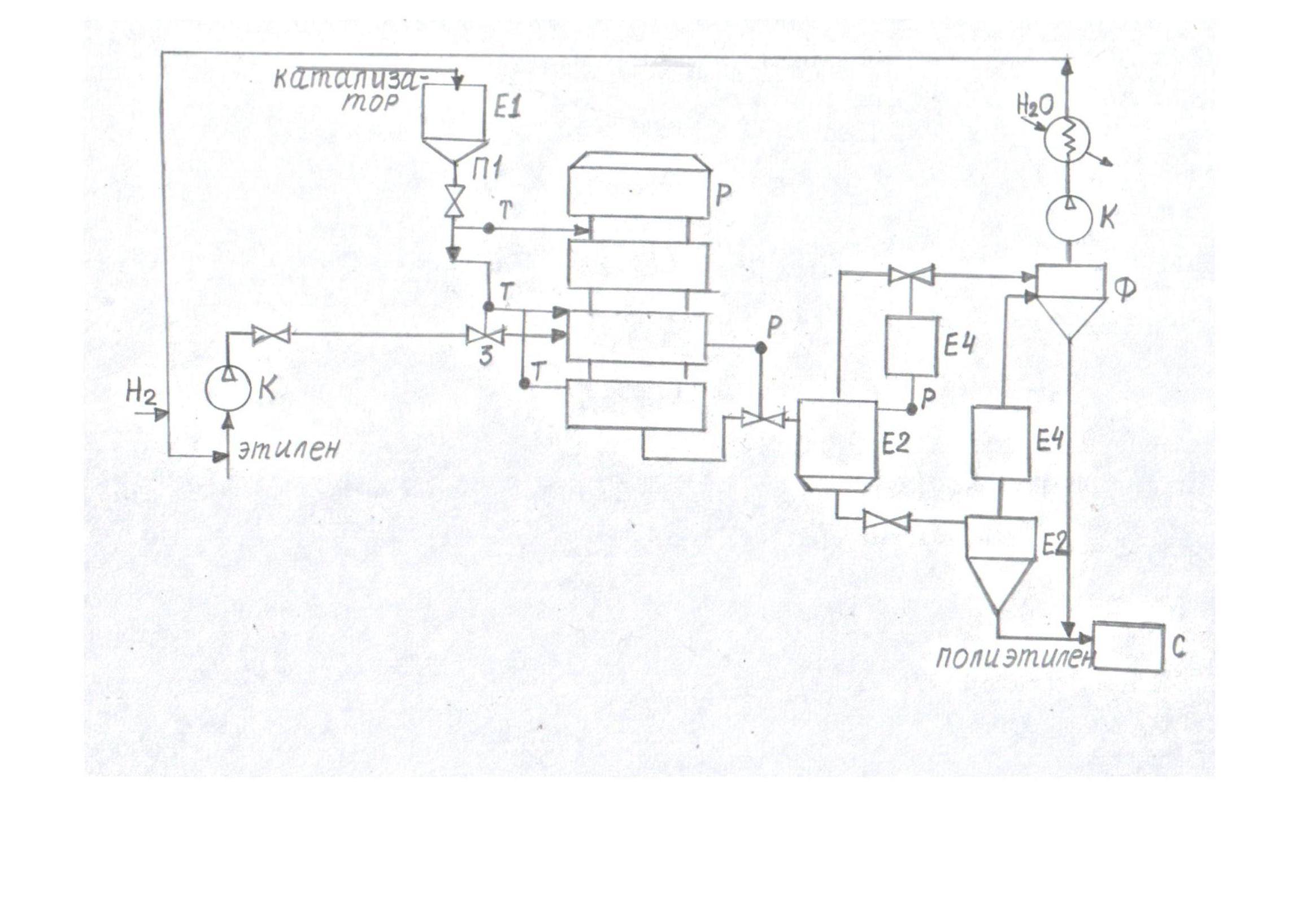

Рисунок 3. Технологическая схема процесса полимеризации этилена под давлением.

Глава 3. Безопасность и экологичность дипломного проекта

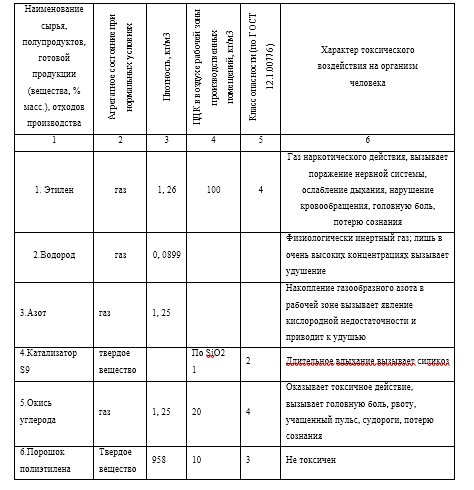

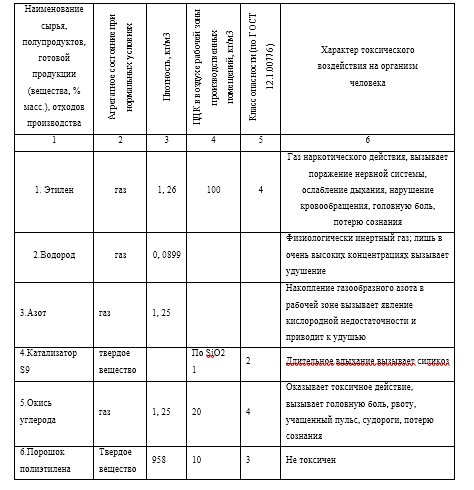

3.1 Физико-химические, токсические, взрыво- и пожароопасные характеристики веществ и материалов

Основные физико-химические, токсичные, взрывоопасные и пожароопасные свойства веществ и материалов, используемых в производстве

Таблица 15. Свойства веществ и материалов, используемых в производстве

Опасные и вредные производственные факторы проектируемых объектов

Вредные и опасные производственные факторы включают:

-Физические факторы: температура, влажность и подвижность воздуха, статическое электричество, промышленный шум, вибрация, освещение, повышенное давление;

- Химические факторы: вещества, которые оказывают токсическое воздействие на организм человека и приводят к снижению работоспособности;

- Факторы трудового процесса, характеризующие тяжесть и силу физического труда: физическая динамическая нагрузка, эмоциональная и интеллектуальная нагрузка, монотонность нагрузки, режим работы;;

- Риск получения травм: Движущийся рабочий орган станка, используемые инструменты, электрооборудование;

- Опасность взрыва и пожара: Легковоспламеняющиеся газы, окисляющие и взрывоопасные вещества.

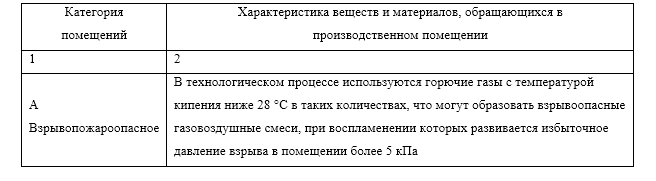

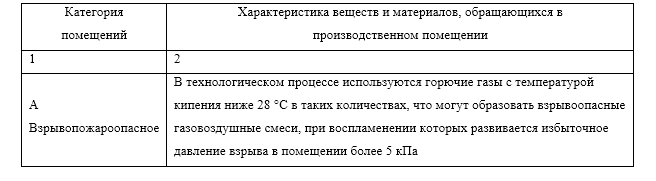

3.2 Категорирование производственных помещений, наружных установок по взрыво- и пожарной опасности

Категория производственного помещения установлена в соответствии со стандартом пожарной безопасности NPB105-95 [13].

Таблица 16.

Категорирование производственных помещений

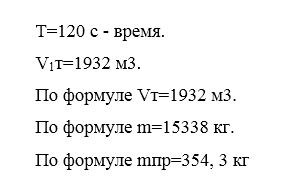

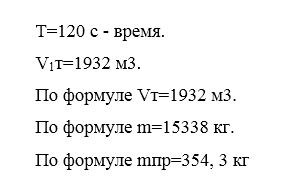

Расчёт величины избыточного давления взрыва в объеме помещения (ДP) изготавливается по формул:

ДP=P0((0, 8mпр0, 33/l)+(3mпр0, 66/l)+(5mпр/l))

где Р0 - атмосферное давление, равное 101 кПа; l - расстояние от геометрического центра газо-, паро-воздушного облака, равное м; mпр- приведенная масса пара или газа, кг, вычисляемая по формуле:

mпр=0, 22∙10-3Hт∙m∙z

где Hт- удельная теплота сгорания пара или газа, 1050 кДж/кг; Z – коэффициент участия горючего в горении, принимается равной 0, 1; m -масса горючего газа, вышедших в помещение, кг.

Масса горючего газа, вышедших в помещение, в результате аварии, определяется по формуле:

m=(Vа+Vт)∙с,

где Vа - объем газа, вышедшего из аппарата, м3;Vт - объем газа, вышедшего из трубопровода, м3;с - плотность газа, равная 1, 26 кг/м3.

При этом

Vа=0, 01∙Р∙V

Vа=10241 м3.

где Р - давление в аппарате, равное 1900 кПа; V - объем аппарата, равный 539м3.

Vт=V1т+V2т,

V1т=q∙T,

где V1т - объем газа, вышедшего из трубопровода до его отключения;V2т - объем газа, вышедшего из трубопровода после отключения, равный 0 м3;

где q - расход газа, определяемый в соответствии с технологическим регламентом в зависимости от давления в трубопроводе, его диаметра, температуры газовой среды и т. д.;

Итак, согласно формуле, избыточное давление взрыва в камере реактора равно DR=10575 кПа.

Исходя из вышесказанного, я выбираю категорию взрыво- и пожароопасности отраслях объектов - А.

Санитарная классификация предприятий, проектируемых объектов

Согласно с СанПиН.2.1/2.1.1.567-96 Проектируемый объект относится к производству 300-го класса шириной 13 м [4] в санитарно-защитной зоне.

3.3 Обеспечение электробезопасности и защита от статического электричества

В связи с "Правилам монтажа электроустановок", выберите класс помещений в соответствии с риском поражения электрическим током [13]: преимущественно критические помещения характеризуются наличием химически активной органической среды.

Для предоставления верной эксплуатации электрооборудования используются следующие технические методы и средства:

- Защитное заземление применяется в сетях с напряжением до 1000 В, где имеется изолированная нейтраль;

– Согласно требованиям ГОСТ12.1.030-81, сопротивление заземляющего устройства в любое время года не должно превышать 1000 Ом в стационарной сети с изолированной нейтралью напряжением до 4В [13]. Для улучшения преимуществ также применяется двойная изоляция, и для этих целей корпус электрооборудования изготовлен из пластика.

Защита электроустановок или частей электрической сети от отключения в случае разрушения цикла на корпусе, уменьшения сопротивления изоляции фазы по отношению к земле или при появлении в сети более высокого напряжения, как в виде кожуха, так и в нейтрали для слабослышащих. Также используются защитные ограждения токоведущих частей в виде кожухов и крышек.

Электрооборудование во взрывоопасных и пожароопасных отраслях отрасли

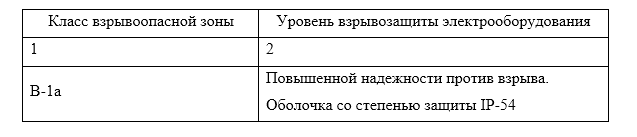

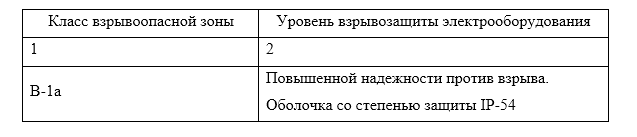

В зависимости от взрыво- и пожароопасных свойств и материалов, а также характеристик технологических процессов производственная камера относится к классу взрывоопасных зон, указанных в таблице 17.

Таблица 17.

Уровень взрывозащиты электрооборудования

Защита от статического электричества

По ГОСТ 12.1.018-86 все механические установки подразделяются на 3 группы электростатической искробезопасности. Получение HDP 2. относится к классу - слабая электрификация; объекты с заземленными проводящими устройствами, исключается применения веществ и материалов с удельным объемным электрическим сопротивлением, превышающим 108 Ом*м, и нет процесса распыления, измельчения или диспергирования.

Чтобы снизить риск накопления электростатических зарядов в трубопроводах, машинах и оборудовании, предусмотрены следующие меры [13]:

- Удаление электростатического заряда с помощью системы заземления трубопровода и оборудования, по которому проходит гранулированный полиэтилен;

- Использование ременной передачи, изготовленной из токопроводящей резины;

- Во избежание возникновения искровых разрядов запрещается применять сжатый воздух для очистки машин и оборудования, в которых может присутствовать полиэтиленовая пыль. Уборку следует производить вручную с помощью промышленного пылесоса или щетки.

3.4 Промышленная санитария и гигиена труда

Нормализация погодных условий в производственной среде

Определите оптимальные параметры микроклимата в соответствии с требованиями ГОСТ12.1.005-88 "Общие гигиенические требования к воздуху в рабочей зоне".

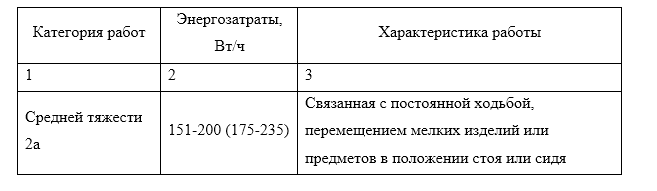

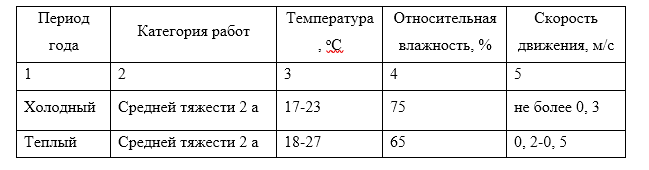

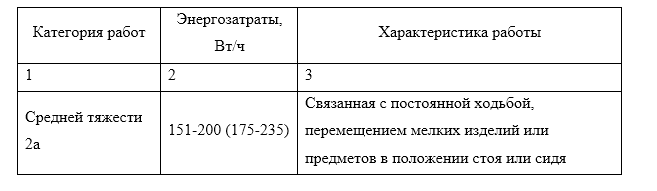

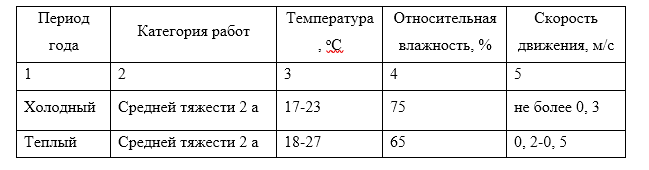

Оптимальные параметры выбираются в зависимости от категории тяжести выполняемой работы (таблица 18) и продолжительности года (таблица 19).

Таблица 18.

Категория тяжести выполняемой работы

Таблица 19.

Характеристика работы в зависимости от периода года

Меры по обеспечению нормативных погодных условий

Для предотвращения риска отравления и обеспечения оптимальных гигиенических условий труда предусмотрена естественная и искусственная вентиляция.

Естественная вентиляция всех помещений обеспечивается специально построенными вентиляционными каналами на крыше. Для усиления тяги установлен дефлектор типа ЦАГИ.

Основным веществом, используемым в производстве, является этилен. Несмотря на герметичность оборудования и трубопроводов, утечка газа происходит из-за незначительных утечек, а в случае большого скопления газа возможно образование взрывоопасных смесей. Эта проблема решается установкой общей сменной приточно-вытяжной системы.

В помещениях, где выделяются вредные или взрывоопасные газы, пары и пыль, необходимый воздухообмен определяется уравнением [13]:

L=Lрз+(M- Lрз(qрз-qп))/(qух-qп)=185067, 32 м3/ч,

где Lpp - расход воздуха, удаляемого из рабочей зоны помещения в связи с техническими потребностями путем локального отсоса, равный 81,24 м3/ч; M - вредный qp, попадающий в помещение при подаче воздуха в помещение, эквивалентен 30% quh, равному 2,451 мг/м3.

Кратность воздухообмена в помещении составляет 8.

Выберите вентилятор марки VC02-4-8 с взрывозащищенным электродвигателем типа VA14-46-5K-02.

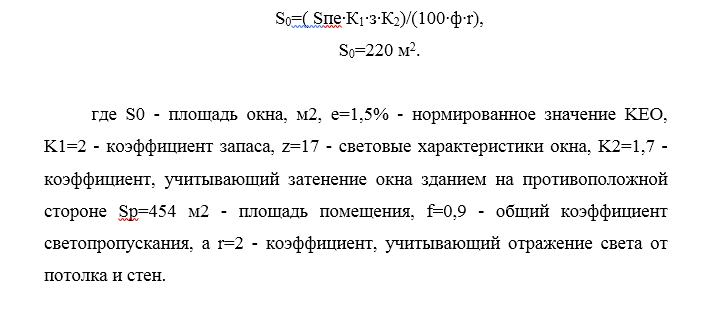

Освещение в отраслях помещениях и наружных установках

Для того чтобы создать оптимальные условия для трудового процесса на всех отраслях объектах и наружном оборудовании, необходимо обеспечить разумное освещение рабочего места и зон.

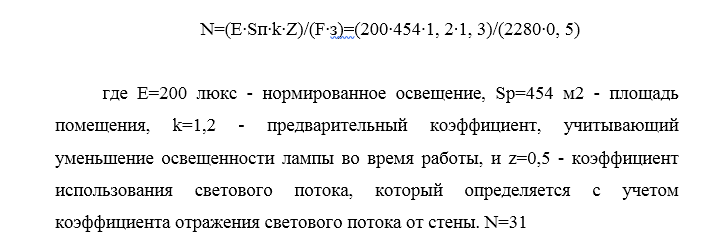

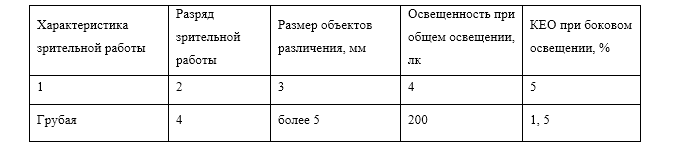

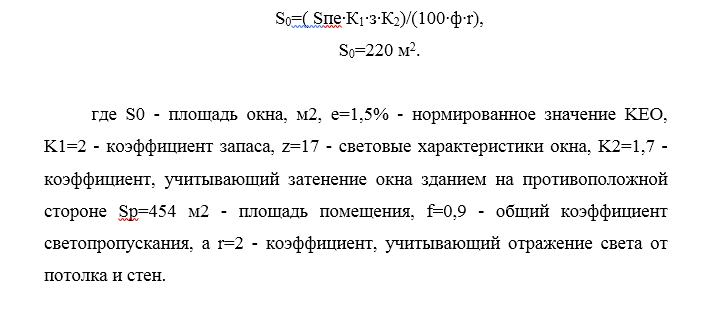

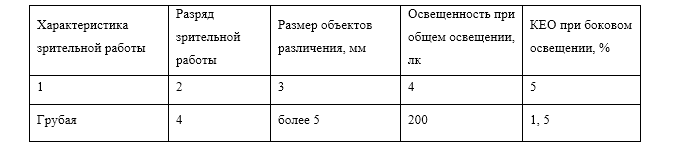

Нормы естественного и искусственного освещения подбираются в соответствии с категорией визуальной работы, которая определяется размером различаемого объекта. В соответствии с требованиями СНиП23-05-95 расчет требуемой площади окна для естественного освещения и требуемого количества ламп проводится для обеспечения нормируемого значения освещенности на рабочем месте при искусственном освещении.

Требуемая площадь отверстия светильника при боковом освещении определяется уравнением [9].:

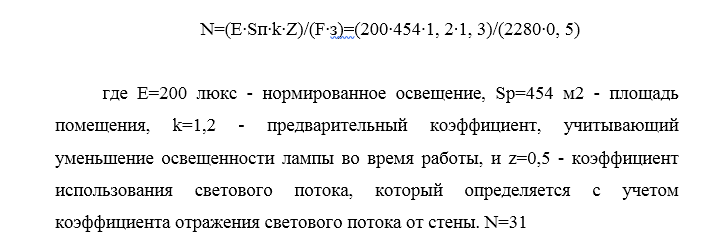

Мы предоставляем нормализованное значение освещенности для искусственного освещения в соответствии с уравнением [13] и вычисляем необходимое количество ламп в зоне реактора:

Таблица 20.

Таблица 20.

Характеристика зрительной работы

Мы выбираем 2280 ламп накаливания типа G125-135-150 со световым потоком, равным 30 люкс.

Аварийное освещение отраслях объектов направлено на безопасную эвакуацию людей, а отключение основного освещения может привести к взрывам, отравлениям, нарушению режима технологических процессов.

Эвакуационное освещение должно обеспечивать освещение на полу и грунте основных дорожек и лестниц: на открытых площадках - 0,2 люкс.Защитное освещение должно создавать наименьшее освещение на рабочей поверхности и на территории предприятия во время изготовления, в количестве 5%, нормируемом для рабочего освещения, при этом 2 светильника аварийного освещения Le в здании должны быть подключены к сети, независимой от сети рабочего освещения.

3.5 Защита работающих от производственного шума и вибрации

Основой шумов и вибраций представляется амортизация воздуходувок, вентиляторов, компрессоров, а также оборудования.

В соответствии с ГОСТ12.1.003-83 определен допустимый уровень параметров шума в помещении и на рабочем месте, определена необходимость разработки мер шумозащиты, а допустимый уровень шума в секции полимеризации составляет 85 дБ.

Нормализация параметров вибрации осуществляется в соответствии с ГОСТ12.1.012-90.

Шумы и вибрации могут оказывать вредное воздействие на организм человека, понижать трудоспособность работников и приводить к профессиональным заболеваниям и потере слуха. Прежде всего, для предотвращения от шумов и вибраций используются технические меры: тщательный статический и динамический баланс, а также применение вращающихся и подвижных частей оборудования.

3.6 Средства индивидуальной защиты

Способы индивидуальной защиты (СИЗ) требуется осуществлять, когда конструкция оборудования, структура производственных этапов и меры коллективной защиты не могут обеспечить безопасность труда.

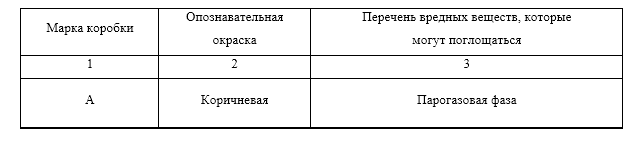

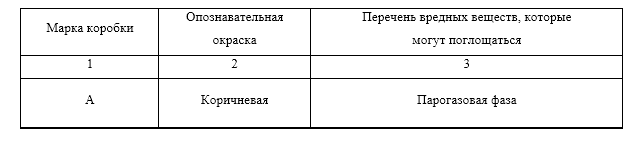

Для защиты работников используются следующие СИЗ (ГОСТ12.4.011-75): средства защиты органов дыхания, специальная одежда (костюм), специальная обувь, средства защиты головы, средства защиты глаз.Для защиты органов дыхания, пищеварения и зрения от вредного воздействия газов и паров в концентрациях выше ПДК используйте фильтрующие маски.Запрещается применять фильтрующий противогаз в условиях возможного недостатка кислорода в воздухе 20% об. И в присутствии вредных веществ, не менее 0,5% по объему.

При работе в атмосфере с низким содержанием кислорода (замкнутое пространство) или содержанием вредных газов (объемное соотношение более 0,5%) изолирующий противогаз ПШ-1, ПШ-2 применяется для защиты органов дыхания человека.

Таблица 21.

Фильтрующая коробка противогаза

3.7 Пожарная профилактика, методы и средства тушения

Требования к пространственному планированию и дизайну для противопожарной защиты территорий, зданий и сооружений

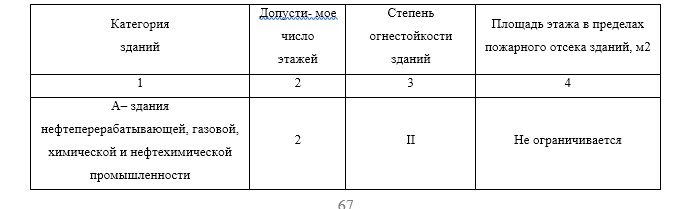

Вероятность распространения пожара в здании во многом зависит от огнестойкости основной строительной конструкции помещения, планировки и расстановки оборудования в здании.

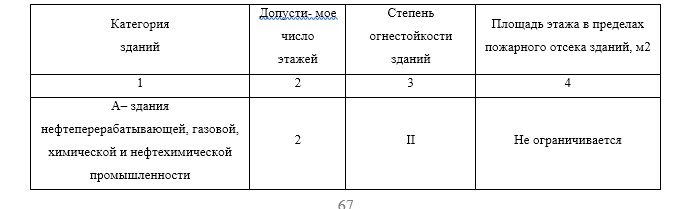

Таблица 22.

Степень огнестойкости зданий и пределы огнестойкости строительных конструкций

Объекты категории а должны располагаться вблизи наружных стен и в высотных зданиях. Для того, чтобы снизить вероятность повреждения от взрыва газовоздушной смеси, необходимо предусмотреть на внешней части здания специальную легко разряжаемую конструкцию (оконное стекло и фонарь), требуемая площадь LSC составляет не менее 1 м3 на 0,05 м2.

Как правило, из здания предусмотрено не менее 2 эвакуационных выходов, а расстояние от рабочего места до эвакуационного выхода из помещения составляет 25 м, что имеет плотность людского потока от 1 до 3 человек/м2. Ширина пути эвакуации составляет 2 м.Ширина двери составляет не менее 0,8 м.

Взрывозащищенный детектор TRV-1 использовался для обнаружения ранних стадий пожаров в наружных установках во взрывоопасных средах [13].

3.8 Защита зданий и сооружений от разрядов атмосферного электричества (молниезащита)

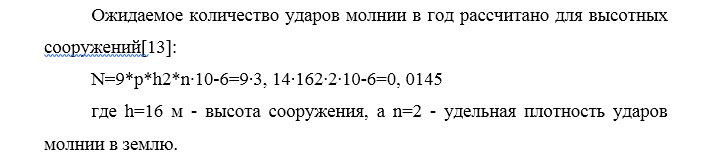

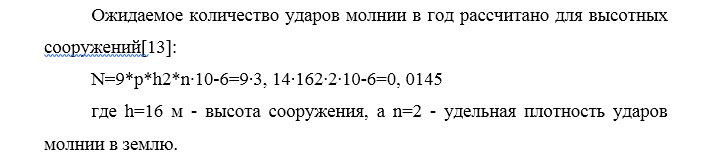

Среднегодовая продолжительность гроз составляет от 20 до 40 гроз в год.

Здания и сооружения, отнесенные ко второй категории по молниезащите, защищены от прямых ударов молнии, вторичных симптомов молнии и высокопотенциального дрейфа наземными металлическими коммуникациями.

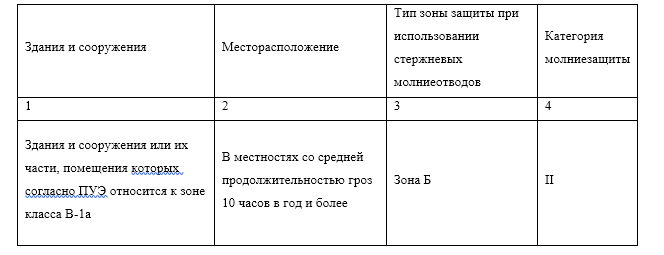

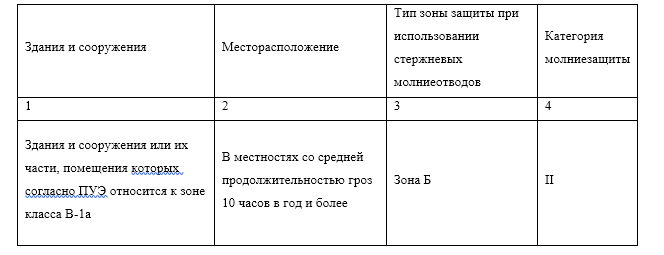

Таблица 23.

Требуемый тип зоны защиты

Наружное оборудование 2-й категории защищено от прямого попадания молнии и признаков вторичного разряда молнии.

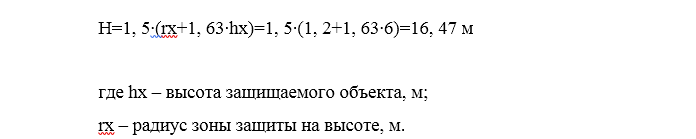

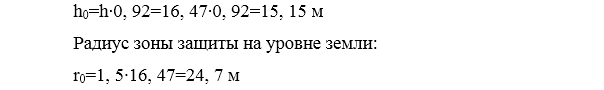

Расчет громоотвода сводится к определению высоты молниеприемника, которая обеспечивает необходимую надежность.

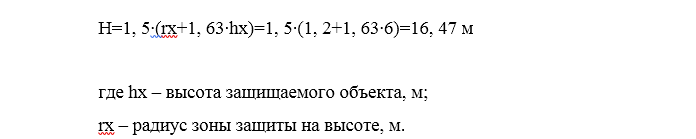

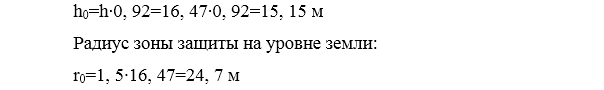

1 Высота стержневого молниеприемника для зоны B:

1 стержневой громоотвод недостаточен для прогнозируемого изготовления. Мы выбираем несколько одиночных громоотводов – групповых громоотводов. Тип молниеприемника - стержневой. Заземление громоотвода находится в редко посещаемом месте на расстоянии 5 м от въезда на дорогу или здание.Высота зоны защиты над землей:

1 стержневой громоотвод недостаточен для прогнозируемого изготовления. Мы выбираем несколько одиночных громоотводов – групповых громоотводов. Тип молниеприемника - стержневой. Заземление громоотвода находится в редко посещаемом месте на расстоянии 5 м от въезда на дорогу или здание.Высота зоны защиты над землей:

3.9 Выбор методов и средств тушения пожара

Выбор методов и средств пименения огнетушителей, а также огнетушителей и их носителей определяется в зависимости от стадии и площади возникновения пожара.

Определите характеристики легковоспламеняющихся сред.

Класс пожароопасности -B.

Рекомендуемым огнетушащим веществом является распыляемая вода, пена, порошок, аэрозольное огнетушащее вещество.

Основными средствами тушения представляются::

a) Ручной огнетушитель типа OU (углекислотный огнетушитель) и OP (порошковый огнетушитель);

б) Автоматическая установка пожаротушения "total";

c) Асбестовое одеяло;

г) Ящик с песком;

e) Внутренний противопожарный кран подачи воды;

f) Азот;

i) Пар.

Реакторное помещение оборудовано проводкой для тушения от автоматической системы пожаротушения "Total" (реакторное помещение технического потока А) и "Titan-2000" (реакторное помещение технического потока В).

Порошковый огнетушитель OP-100 напряжением 1000 В.Предназначен для тушения пожаров в твердых, жидких, газообразных веществах и электроустановках класса горения a, B, c при напряжениях до.

Огнетушитель ОП-5-1000в.Предназначен для отключения нефтепродуктов и электроустановок, а также электроустановок с напряжением до 220 В Диапазон рабочих температур составляет от -50ос до +50ос.

Асбестовые одеяла используются для тушения небольших пожаров.

Расстояние от возможного источника возгорания до расположения огнетушителя в помещении категории В не должно превышать 30 м.

Кодекс чрезвычайных мер в случае воспламенения веществ и материалов [13]:

235D

2- Нанесите струю воды.;

3- Нанесите распыленную воду;

5- Предотвращать попадание веществ в сточные воды;

D-требуется дыхательный аппарат и защитные перчатки.

На территории имеется противопожарный наружный водопровод с установленными наружными пожарными гидрантами.

3.10 Охрана окружающей среды

Характеристики выделения газа, образующегося во время полимеризации и после вспышки, показаны в таблице 3.9.

Водяной пар впрыскивается в сердцевину пламени, чтобы обеспечить "бездымное" сгорание газовых выбросов, поступающих в факел. Однако при одновременном подаче газа в горелку возможно образование сажи.

При нормальной работе цеха почти все выбросы (за исключением неорганических) поступают в факельную установку.

2.1 Исходные данные для проектирования

1. Задание на дипломное проектирование.

2. Технологический регламент изготовления полиэтилена (установки полимеризации, экструзии).

3. Производительность установки 1 млн. тонн в год полиэтилена (гомополимера).

4. Способ изготовления полиэтилена – газофазная полимеризация с применением как хроморганический катализатор (т.е. хромоцена на силикагеле).

2.2 Описание технологического процесса

Изготовление полиэтилена высокой плотности непрерывно осуществляется на 1 производственной линии.

Он состоит из следующих узлов:

- Установка реактора, включающая систему сжатия и охлаждения циркулирующего газа;

- Блок подачи катализатора;

- Узел выгрузки продукта;

- Узел подавления реакции.

Реактор.

Реакцию полимеризации проводят в реакторе Р, вертикальном устройстве объемом 539 м3. Диаметр нижней части реактора составляет 4,4 м, а его верхняя часть повышена до 7,3 м, что умедляет темп потока газа, уменьшая при этом разрушение частиц жидкости.

В нижней части реактора встроена распределительная решетка, отверстие которой закрыто металлическими уголками, что исключает попадание пыли под решетку и улучшает распределение газа.

Перед запуском реактора требуется заранее осуществить наполнение полиэтиленового порошка (60 тонн) из сливного бака E3 или силоса, чтобы осуществить реакцию полимеризации.

Слой жидкого полимерного порошка создается путем непрерывной подачи циркулирующего газа из распределительной сети в реактор. Большая часть мелких полимерных частиц, захваченных циркулирующим газом псевдоожиженного слоя, отделяется и возвращается в слой во время верхнего расширения реактора.[3]

Процесс полимеризации осуществляется при температуре 100 ° C, давлении 2,5 МПа, скорости циркулирующего газа 5200 кг / с и высоте псевдоожиженного слоя менее 11,5 м.

Когда давление в реакторе P превышает давление на заданном уровне с помощью схемы автоматического управления путем изменения зазора клапана 3, установленного на линии, для подачи свежего этилена в реактор, избыток газа сбрасывается через клапан в компенсационный резервуар E 4. Датчик температуры был предусмотрен для регистрации температуры зоны на многоточечном регистраторе и для контроля температуры по всей высоте реактора Р.

Степень псевдоожиженного слоя, установленный в реакторе, поддерживается автоматической схемой управления, которая управляет сбросом пыли из реактора P в сливной бак E 2.

Для охлаждения газа, циркулирующего в нагнетательной магистрали компрессора, предусмотрен K, холодильник T с трубчатым теплообменником типа xn, в котором в качестве хладагента используется циркулирующая вода. После введения необходимого количества водорода циркулирующий газ охлаждают до температуры 63°C. его смешивают со свежим этиленом и вводят в реактор R[3].

Его всегда обдувают свежим этиленом, чтобы предотвратить засорение фитингов реактора и прилегающих труб полиэтиленовой пылью:

- Линия сброса пыли реактора;

- Линия для подачи катализатора в реактор;

- Фитинги для предохранительных клапанов;

- Установка факельной линии реактора.

Блок подачи катализатора.

Катализатор из секции подготовки катализатора пневматически транспортируется в резервуар для катализатора E 1. На производственной линии имеется 2 резервуара E1.

Крупные частицы катализатора остаются в сетчатом фильтре и удаляются продувкой перед загрузкой, а просеянный катализатор помещается в камеру с вертикальной осью.

Работой роторного распределителя можно управлять дистанционно, изменяя скорость двигателя постоянного тока.

Регулировка Вт деки обеспечивает скорость вращения измерительного вала от 0,09 до 240-5950 Гц / ч, что соответствует скорости подачи катализатора, 2,1 об / мин (видимая плотность катализатора составляет 320 кг / м3). Катализатор после эксперимента улавливается высокочастотным потоком азота под давлением 3,1 МПа или ниже и вводится в реактор R [3].

Узел выгрузки продукта.

Пыль периодически выгружается из реактора P, а часть слоя жидкой пыли выгружается в сливной резервуар E 2.

Каждые 2 сливных резервуара емкостью 4,2 м3 Е2 рассчитаны на одну линию очистки.

Процесс сброса пыли из реактора P контролируется логической системой, которая при превышении уровня пылевого слоя создает еще один цикл сброса.

Во время цикла слива в сливной резервуар поступает ≥880 кг пыли и ≥70 кг циркулирующего газа E2.

90% газа E2 ≥из резервуара выдувается через фильтр в компенсационные резервуары E4 емкостью 100 м3 каждый, затем в газоразделительную установку или выгружается в горелку [3].

Фильтр оснащен металлокерамическими элементами, которые защищают систему рециркуляции газа от полимерной пыли. После снижения давления в сливной камере E2 пыль выгружается в сливной резервуар E3, а газ, попадающий в пыль, выгружается в горелку через рукавный фильтр.

Рукавный фильтр, оснащенный цилиндрическим уплотнительным элементом, защищает горелку от проникновения в нее полимерной пыли.

Технический азот периодически возвращается в фильтр для очистки фильтра. Время очистки регулируется таймером, который заключается в последовательной подаче технологического азота в виде коротких импульсов в каждый ряд труб. Технический азот ≤480 кг / ч непрерывно вводится из этилена в сливной резервуар E3 для удаления полимерной пыли.

Порошок выгружается из сливного резервуара E 3 с помощью вращающегося питателя P 2 на пневматической конвейерной линии в бункер секции для хранения порошка.[3]

С технологической линии порошок направляется в один из 16 бункеров и в реактор P с помощью направляющего клапана.

Пыль переносится азотом с помощью газового вентилятора.

Пропускная способность пневматической линии электропередачи составляет 32 тонны в час.

Узел подавления реакции.

в чрезвычайных ситуациях:

- 5 ° C Выше рабочей температуры, установленной в реакторе P;

Уменьшение темпа роста циркулирующего газа ниже -400 000 кг / ч приведет к появлению нового катализатора - окиси углерода, который приостанавливает реакцию полимеризации.

Реакторная установка оснащена баллонами на 40 В емкостью 8 литров, содержащими окись углерода. Когда температура реактора P превышена, окись углерода впрыскивается в нижнюю часть реактора и распределяется по пылевому слою с циркулирующим газом.

Когда темп роста циркулирующего газа понижается, реактор закрывается, и после того, как окись углерода впрыскивается в то, клапан, расположенный в трубопроводе циркулирующего газа, осуществляется через весь нижний слой и попадает в горелку.[8]

2.3 Техническая характеристика сырья полуфабрикатов и продукта

Свойства сырья, материалов и промежуточных продуктов приведены в таблице 8.

Таблица 8.

Характеристика сырья, материалов и продуктов

Производимый продукт - полиэтилен высокого давления марки 276 (выдувной сорт) - представляет собой белый порошок. Температура плавления составляет 120-130°C.

Полиэтилен согласно данной марки применяется в соответствии с коэффициенты, приведенными в таблице 9 STB6-05-0-11- 83 требования должны быть выполнены.

Механические особенности товаров из полиэтилена высокого давления представляются PTR и плотностью полимера. PTR является приблизительным показателем молекулярной массы полимера, и изменение его значения рационально гармонично явлению изменениям молекулярной массы.

С уменьшением PTR в твердых полимерах рост темпа становится выше сопротивление разрыву, ударная вязкость и устойчивость к растрескиванию под напряжением, полиэтилен низкого ptr дает высокопрочные готовые изделия, хотя его очень трудно формировать экструзией, штамповать или отливать в форму. Плотность полиэтилена - это не только разветвленность твердых продуктов, но и коэффициент кристалличности.

Таблица 9.

Нормы и физико-химические показатели полиэтилена марки 276

Увеличение плотности вызывает увеличение противодействия разрыву, твердости, химической стойкости, температуры размягчения и темпа изменяемости, но приводит к снижению вязкостной прочности, темпа изменяемости при изгибе и стойкости к растрескиванию под напряжением.

Итак, от характеристик полиэтилен марки 276 применяется при изготовлении флаконов, косметики, парфюмерии, бытовой химии, банок, бочек, резервуаров и аквариумов после стабилизации подходящими добавками.

2.4 Материальный баланс установки

Производительность установки полимеризации составляет 1 000 000 тонн в год. Продукцией установки является 100% гомополимер полипропилена.

Продукция должна соответствовать требованиям ТУ 2211-063-05796653-99 «Полипропилен. Статистические сополимеры пропилена», а так же должна отвечать требованиям ГОСТ 26996-86 “Полипропилен и сополимеры пропилена”.

Расчет баланса массы основан на законе сохранения массы вещества, который заключается в том, что в любой замкнутой системе масса вещества остается постоянной, независимо от того, какие изменения претерпевает вещество в этой системе.

То есть масса исходного вещества процесса должна быть равна массе его конечного продукта:

Σ Gнач. = Σ Gкон.

где:

Σ Gнач. – суммарная масса исходных веществ процесса;

Σ Gкон. – суммарная масса конечных продуктов в тех же единицах измерения.

Исходные данные:

Производительность 1000000 млн. т. в год ;

Процесс непрерывный. Рассчитаем число рабочих дней в году:

8640 час. (календарный год) – 500 час. (капремонт) – 140 час.( вынужденные остановки на прочистку линии) = 8000 часов.

Время работы оборудования 8000 часов в год, таким образом, часовая нагрузка оборудования 1000000000/8000 = 125000 кг/час.

Технологическая схема изготовления:

где 1 – 5 – сферы получения,

Материальный баланс процесса получения полиэтилена рассчитан на основе норм расхода основных видов сырья и материалов, взятых из технологического регламента.

Таблица 10.

Материальный баланс изготовления ПЭВД газофазным методом

Таблица 11.

Расходные коэффициенты основных компонентов

2.5 Технологические расчеты и подбор основного аппарата

2.5.1 Выбор материала и конструкции основного аппарата

Конструкция реакторов зависит в основном от следующих факторов:

1.Агрегатного состояния реагирующих и образующихся веществ.

2.Температуре и давлении в реакционной зоне.

3.Химических свойств перерабатываемых веществ.

4.Интенсивности перемешивания реагирующих веществ.

5.Непрерывности и периодичности ведения процесса.

6.Наличие катализатора и его состояния.

7.Кинетики протекающего в нем процесса.

Температура и давление относятся к важнейшим побудителям химических процессов. Оба эти фактора заметно влияют на конструкцию реактора. В зависимости от температуры ведения процесса приходится применять различные хладагенты.

В данном реакторе температура составляет 100 +20С, давление среды определяет форму и габаритные размеры аппарата и его материал, конструкцию перемешивающего устройства и уплотнений.

Аппарат, работающий под давлением, обычно выбирается цилиндрической формы с эллиптическим днищем. Чем выше давление, тем меньше диаметр аппарата. Давление в данном реакторе 22,6 кгс/см2 и диаметр может быть большим.

Для достижения заданной завершенности процесса требуется определенное время пребывания реакционной массы в реакторе. Одновременно в каждой зоне (условно реактор поделен на 3 зоны) требуется хороший массо- и теплообмен, для поддержания параметров технологического процесса. Нами выбирается горизонтальный цилиндрический емкостной аппарат идеального вытеснения.

По гидродинамическому режиму работы аппарат относится к реакторам промежуточного типа, при непрерывной работе происходит непрерывное перемешивание частиц в кипящем слое.

По тепловому режиму работы аппарат можно отнести к изотермическому, который характеризуется постоянством температуры во всем реакционном пространстве.

По агрегатному состоянию исходных реагентов и промежуточных соединений, приходящих в реактор, аппарат классифицируется как для жидкофазных процессов.

Емкостные сварные аппараты изготавливают из углеродистых и легированных сталей. В химической отрасли хорошо зарекомендовала себя высоколегированная коррозионностойкая, жаростойкая и жаропрочная сталь марки ОХ17Н16М3Т (ГОСТ 5632-61). Применяется эта сталь при температуре от –196 до +6000С, при давлении не более 10 мН/м2.

2.5.2 Расчет объема реактора.

Полный объем реактора определяется по формуле:

где,

см= х1/p1 + х2/p2 +х3/p3

см=0,001/0,0000899+0,9986/0,001178+0,004/320= 95,893 кг/м3

где:

x1,x2,x3 – массовые доли компонентов смеси: водорода, этилена, катализатора (из материального баланса).

p1,p2,p3 – плотности компонентов смеси: водорода, этилена, катализатора.

Рассчитаем время пребывания реакционной смеси в реакторе:

= Vдейстсм/G

где: Vдейст= 539 м3 (регламент);

= 0,8;

Тогда: =1,12 ч 0,33 ч

Vрасч= (1250000,33) / (95,8930,8)= 539,03 м3

Vрасч = Vдейст, реактор позиции R-21201, установленный на действующем производстве, с производительностью справляется.

2.5.3 Расчет тепловой нагрузки реактора

Расчет тепловой нагрузки проводится с целью определения тепловой нагрузки аппарата – реактора полимеризации.

Т

епло приходящее в аппарат, соответствует теплу уходящему из аппарата:

епло приходящее в аппарат, соответствует теплу уходящему из аппарата:Qприх = Qрасх

Приход тепла :

Qприх= Qсм + Qх.р

Расход тепла :

Qрасх= Qух.см + Qпот

Тепловой баланс:

Qсм + Qх.р = Qух.см + Qпот

где,

где:

где:

Расчёт ведём с учётом тепловой нагрузки на один реактор. Занесём данные теплового расчета в таблицу 12.

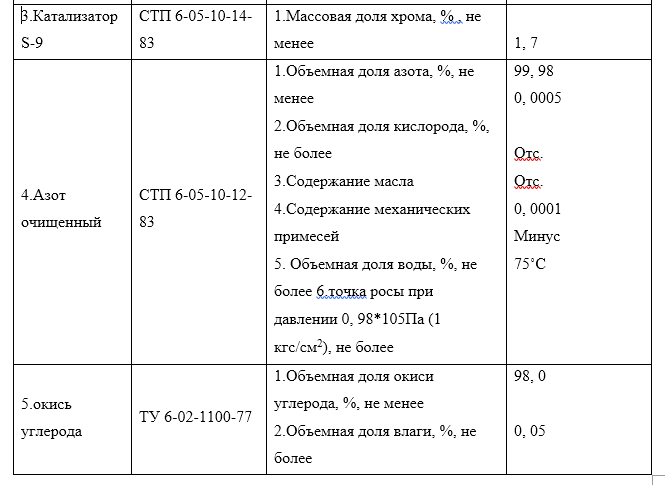

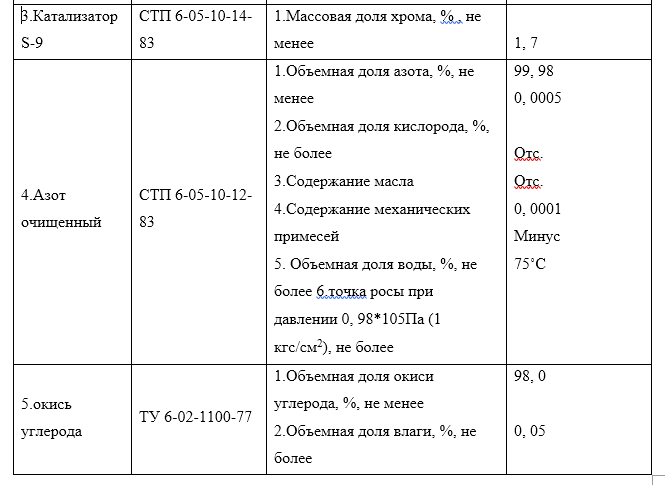

Таблица 12

Тепловой баланс реактора полимеризации

| Приход | G, кг/ч | Cp40o | xi |

| Водород | 140,5 | 14200 | 0,001 |

| Этилен | 199910 | 1767,336 | 0,9986 |

| Катализатор | 36,375 | 0,92 | 0,0004 |

Таблица 13.

Тепловой баланс реактора полимеризации

| Расход | G, кг/ч | Cp50o | xi |

| Отходящий газ | 175,62 | 1831,122 | 4,9576810-2 |

| Некондиционный полиэтилен | 4001,25 | 1880 | 0,00950 10-2 |

| Полиэтилен | 125000 | 1880 | 95,0328210-2 |

Qх.р = GППНП П

Qх.р= 125000. 606= 75750000 кДж/ч= 21041,66 кВт,

Qпот=Qсм + Qх.р - Qух.см =20120,94 + 21041,66 - 14539,9186 = 266227 к Вт

Тепловые потери не должны превышать 3-5% от тепла приходящего в аппарат. Чтобы избежать таких больших тепловых потерь, реактор имеет охлаждающую рубашку.

Таблица 14.

Результаты расчёта теплового баланса процесса получения гомополимера-полиэтилена

| Приход | Расход | ||||

| Тепловой поток | кВт | % | Тепловой поток | кВт | % |

| Количество тепла, поступающее в реактор с реакционной смесью Тепло экзотермической реакции полимеризации | 20120,94 21041,66 | 77,79 22,21 | Количество теплоты, уносимое с веществами Тепловые потери | 145399,186 266227 | 95,04 4,96 |

| Итого: | 41162,6 | 100 | Итого: | 41162,6 | 100 |

2.5.4 Расчет центробежных насосов

Расчет сводится к определению затрат энергии на перемещение жидкостей и выбора насосов. Произведём расчёт насоса для подачи жидкого пропилена в реактор R21201.

1) Определение диаметра трубопровода

Примем скорость во всасывающем и нагнетающем трубопроводе одинаковой 2 м/с

Принимаем

Примем диаметр трубопровода 250 мм, с толщиной стенки 4 мм.

2) Фактическая скорость движения воды в трубе

3) Примем, что коррозия трубопровода незначительная. Определяем потери

на трение и местное сопротивление

Re=w.dэρ/μ=1,834.0,250.609/0,645=432,909<2320, следовательно, режим ламинарный.

4) Коэфицент λ при ламинарном режиме истечения не зависит от шероховатости стенки трубы, зависит только от Re.

λ =64/ Re

λ=64/432,909=0,148

5

) Определяем сумму коэффициентов местных сопротивлений

6) Потери напора на всасывающей линии

hвс=(0,148.10/0,250+1,9).1,42/2.9,81=0,781 м

7) Потери напора на нагнетательной линии

hнг=(0,148.40/0,250+10,2).1,42/2.9,81=3,385 м

8) Общие потери напора

hп=0,781+3,385=4,166 м

9) Выбор насоса:

находим потребный напор насоса

H=(P2-P1/ρ*g)+Hг.+hп

H=(0,14*106/(609*9,81))+10+4,166 =37,60 м

10) Полезная мощность насоса

1

1) Определяем КПД насоса по формуле

где ηн – коэффициент полезного действия насоса

ηо – объемный КПД, учитывающий протекание жидкости из зоны большего давления в зону меньшего (для современных центробежных насосов объемный КПД принимается ηо = 0,85 – 0,98);

ηм – общий механический КПД, учитывающий механическое трение в подшипниках и уплотнение вала, а также гидравлическое трение

неработающих поверхностей колес принимается ηм=0,92 – 0,96;

ηг – гидравлический КПД, учитывающий гидравлическое трение и вихри образования (для современных насосов ηг = 0,85 – 0,96)

12) Мощность, потребляемая двигателем от сети при

С учётом коэффициента запаса мощности, устанавливаем двигатель мощностью:

Устанавливаем центробежный насос марки К 290/30 , со следующей характеристикой производительность 325 м3/ч.

Насос снабжён электродвигателем 4А200М4 номинальной мощностью 45 кВт, кпд двигателя 0,89, частота вращения вала n=1450 об/мин.

Из результатов расчетов видно, что уже установленные насосы, поз. Р-21201 А/В, будут справляться с заданной мощностью при условии использования на установке 2 реакторов.

Рисунок 3. Технологическая схема процесса полимеризации этилена под давлением.

Глава 3. Безопасность и экологичность дипломного проекта

3.1 Физико-химические, токсические, взрыво- и пожароопасные характеристики веществ и материалов

Основные физико-химические, токсичные, взрывоопасные и пожароопасные свойства веществ и материалов, используемых в производстве

Таблица 15. Свойства веществ и материалов, используемых в производстве

Опасные и вредные производственные факторы проектируемых объектов

Вредные и опасные производственные факторы включают:

-Физические факторы: температура, влажность и подвижность воздуха, статическое электричество, промышленный шум, вибрация, освещение, повышенное давление;

- Химические факторы: вещества, которые оказывают токсическое воздействие на организм человека и приводят к снижению работоспособности;

- Факторы трудового процесса, характеризующие тяжесть и силу физического труда: физическая динамическая нагрузка, эмоциональная и интеллектуальная нагрузка, монотонность нагрузки, режим работы;;

- Риск получения травм: Движущийся рабочий орган станка, используемые инструменты, электрооборудование;

- Опасность взрыва и пожара: Легковоспламеняющиеся газы, окисляющие и взрывоопасные вещества.

3.2 Категорирование производственных помещений, наружных установок по взрыво- и пожарной опасности

Категория производственного помещения установлена в соответствии со стандартом пожарной безопасности NPB105-95 [13].

Таблица 16.

Категорирование производственных помещений

Расчёт величины избыточного давления взрыва в объеме помещения (ДP) изготавливается по формул:

ДP=P0((0, 8mпр0, 33/l)+(3mпр0, 66/l)+(5mпр/l))

где Р0 - атмосферное давление, равное 101 кПа; l - расстояние от геометрического центра газо-, паро-воздушного облака, равное м; mпр- приведенная масса пара или газа, кг, вычисляемая по формуле:

mпр=0, 22∙10-3Hт∙m∙z

где Hт- удельная теплота сгорания пара или газа, 1050 кДж/кг; Z – коэффициент участия горючего в горении, принимается равной 0, 1; m -масса горючего газа, вышедших в помещение, кг.

Масса горючего газа, вышедших в помещение, в результате аварии, определяется по формуле:

m=(Vа+Vт)∙с,

где Vа - объем газа, вышедшего из аппарата, м3;Vт - объем газа, вышедшего из трубопровода, м3;с - плотность газа, равная 1, 26 кг/м3.

При этом

Vа=0, 01∙Р∙V

Vа=10241 м3.

где Р - давление в аппарате, равное 1900 кПа; V - объем аппарата, равный 539м3.

Vт=V1т+V2т,

V1т=q∙T,

где V1т - объем газа, вышедшего из трубопровода до его отключения;V2т - объем газа, вышедшего из трубопровода после отключения, равный 0 м3;

где q - расход газа, определяемый в соответствии с технологическим регламентом в зависимости от давления в трубопроводе, его диаметра, температуры газовой среды и т. д.;

Итак, согласно формуле, избыточное давление взрыва в камере реактора равно DR=10575 кПа.

Исходя из вышесказанного, я выбираю категорию взрыво- и пожароопасности отраслях объектов - А.

Санитарная классификация предприятий, проектируемых объектов

Согласно с СанПиН.2.1/2.1.1.567-96 Проектируемый объект относится к производству 300-го класса шириной 13 м [4] в санитарно-защитной зоне.

3.3 Обеспечение электробезопасности и защита от статического электричества

В связи с "Правилам монтажа электроустановок", выберите класс помещений в соответствии с риском поражения электрическим током [13]: преимущественно критические помещения характеризуются наличием химически активной органической среды.

Для предоставления верной эксплуатации электрооборудования используются следующие технические методы и средства:

- Защитное заземление применяется в сетях с напряжением до 1000 В, где имеется изолированная нейтраль;

– Согласно требованиям ГОСТ12.1.030-81, сопротивление заземляющего устройства в любое время года не должно превышать 1000 Ом в стационарной сети с изолированной нейтралью напряжением до 4В [13]. Для улучшения преимуществ также применяется двойная изоляция, и для этих целей корпус электрооборудования изготовлен из пластика.

Защита электроустановок или частей электрической сети от отключения в случае разрушения цикла на корпусе, уменьшения сопротивления изоляции фазы по отношению к земле или при появлении в сети более высокого напряжения, как в виде кожуха, так и в нейтрали для слабослышащих. Также используются защитные ограждения токоведущих частей в виде кожухов и крышек.

Электрооборудование во взрывоопасных и пожароопасных отраслях отрасли

В зависимости от взрыво- и пожароопасных свойств и материалов, а также характеристик технологических процессов производственная камера относится к классу взрывоопасных зон, указанных в таблице 17.

Таблица 17.

Уровень взрывозащиты электрооборудования

Защита от статического электричества

По ГОСТ 12.1.018-86 все механические установки подразделяются на 3 группы электростатической искробезопасности. Получение HDP 2. относится к классу - слабая электрификация; объекты с заземленными проводящими устройствами, исключается применения веществ и материалов с удельным объемным электрическим сопротивлением, превышающим 108 Ом*м, и нет процесса распыления, измельчения или диспергирования.

Чтобы снизить риск накопления электростатических зарядов в трубопроводах, машинах и оборудовании, предусмотрены следующие меры [13]:

- Удаление электростатического заряда с помощью системы заземления трубопровода и оборудования, по которому проходит гранулированный полиэтилен;

- Использование ременной передачи, изготовленной из токопроводящей резины;

- Во избежание возникновения искровых разрядов запрещается применять сжатый воздух для очистки машин и оборудования, в которых может присутствовать полиэтиленовая пыль. Уборку следует производить вручную с помощью промышленного пылесоса или щетки.

3.4 Промышленная санитария и гигиена труда

Нормализация погодных условий в производственной среде

Определите оптимальные параметры микроклимата в соответствии с требованиями ГОСТ12.1.005-88 "Общие гигиенические требования к воздуху в рабочей зоне".

Оптимальные параметры выбираются в зависимости от категории тяжести выполняемой работы (таблица 18) и продолжительности года (таблица 19).

Таблица 18.

Категория тяжести выполняемой работы

Таблица 19.

Характеристика работы в зависимости от периода года

Меры по обеспечению нормативных погодных условий

Для предотвращения риска отравления и обеспечения оптимальных гигиенических условий труда предусмотрена естественная и искусственная вентиляция.

Естественная вентиляция всех помещений обеспечивается специально построенными вентиляционными каналами на крыше. Для усиления тяги установлен дефлектор типа ЦАГИ.

Основным веществом, используемым в производстве, является этилен. Несмотря на герметичность оборудования и трубопроводов, утечка газа происходит из-за незначительных утечек, а в случае большого скопления газа возможно образование взрывоопасных смесей. Эта проблема решается установкой общей сменной приточно-вытяжной системы.

В помещениях, где выделяются вредные или взрывоопасные газы, пары и пыль, необходимый воздухообмен определяется уравнением [13]:

L=Lрз+(M- Lрз(qрз-qп))/(qух-qп)=185067, 32 м3/ч,

где Lpp - расход воздуха, удаляемого из рабочей зоны помещения в связи с техническими потребностями путем локального отсоса, равный 81,24 м3/ч; M - вредный qp, попадающий в помещение при подаче воздуха в помещение, эквивалентен 30% quh, равному 2,451 мг/м3.

Кратность воздухообмена в помещении составляет 8.

Выберите вентилятор марки VC02-4-8 с взрывозащищенным электродвигателем типа VA14-46-5K-02.

Освещение в отраслях помещениях и наружных установках

Для того чтобы создать оптимальные условия для трудового процесса на всех отраслях объектах и наружном оборудовании, необходимо обеспечить разумное освещение рабочего места и зон.

Нормы естественного и искусственного освещения подбираются в соответствии с категорией визуальной работы, которая определяется размером различаемого объекта. В соответствии с требованиями СНиП23-05-95 расчет требуемой площади окна для естественного освещения и требуемого количества ламп проводится для обеспечения нормируемого значения освещенности на рабочем месте при искусственном освещении.

Требуемая площадь отверстия светильника при боковом освещении определяется уравнением [9].:

Мы предоставляем нормализованное значение освещенности для искусственного освещения в соответствии с уравнением [13] и вычисляем необходимое количество ламп в зоне реактора:

Таблица 20.

Таблица 20.Характеристика зрительной работы

Мы выбираем 2280 ламп накаливания типа G125-135-150 со световым потоком, равным 30 люкс.

Аварийное освещение отраслях объектов направлено на безопасную эвакуацию людей, а отключение основного освещения может привести к взрывам, отравлениям, нарушению режима технологических процессов.

Эвакуационное освещение должно обеспечивать освещение на полу и грунте основных дорожек и лестниц: на открытых площадках - 0,2 люкс.Защитное освещение должно создавать наименьшее освещение на рабочей поверхности и на территории предприятия во время изготовления, в количестве 5%, нормируемом для рабочего освещения, при этом 2 светильника аварийного освещения Le в здании должны быть подключены к сети, независимой от сети рабочего освещения.

3.5 Защита работающих от производственного шума и вибрации

Основой шумов и вибраций представляется амортизация воздуходувок, вентиляторов, компрессоров, а также оборудования.

В соответствии с ГОСТ12.1.003-83 определен допустимый уровень параметров шума в помещении и на рабочем месте, определена необходимость разработки мер шумозащиты, а допустимый уровень шума в секции полимеризации составляет 85 дБ.

Нормализация параметров вибрации осуществляется в соответствии с ГОСТ12.1.012-90.

Шумы и вибрации могут оказывать вредное воздействие на организм человека, понижать трудоспособность работников и приводить к профессиональным заболеваниям и потере слуха. Прежде всего, для предотвращения от шумов и вибраций используются технические меры: тщательный статический и динамический баланс, а также применение вращающихся и подвижных частей оборудования.

3.6 Средства индивидуальной защиты

Способы индивидуальной защиты (СИЗ) требуется осуществлять, когда конструкция оборудования, структура производственных этапов и меры коллективной защиты не могут обеспечить безопасность труда.

Для защиты работников используются следующие СИЗ (ГОСТ12.4.011-75): средства защиты органов дыхания, специальная одежда (костюм), специальная обувь, средства защиты головы, средства защиты глаз.Для защиты органов дыхания, пищеварения и зрения от вредного воздействия газов и паров в концентрациях выше ПДК используйте фильтрующие маски.Запрещается применять фильтрующий противогаз в условиях возможного недостатка кислорода в воздухе 20% об. И в присутствии вредных веществ, не менее 0,5% по объему.

При работе в атмосфере с низким содержанием кислорода (замкнутое пространство) или содержанием вредных газов (объемное соотношение более 0,5%) изолирующий противогаз ПШ-1, ПШ-2 применяется для защиты органов дыхания человека.

Таблица 21.

Фильтрующая коробка противогаза

3.7 Пожарная профилактика, методы и средства тушения

Требования к пространственному планированию и дизайну для противопожарной защиты территорий, зданий и сооружений

Вероятность распространения пожара в здании во многом зависит от огнестойкости основной строительной конструкции помещения, планировки и расстановки оборудования в здании.

Таблица 22.

Степень огнестойкости зданий и пределы огнестойкости строительных конструкций

Объекты категории а должны располагаться вблизи наружных стен и в высотных зданиях. Для того, чтобы снизить вероятность повреждения от взрыва газовоздушной смеси, необходимо предусмотреть на внешней части здания специальную легко разряжаемую конструкцию (оконное стекло и фонарь), требуемая площадь LSC составляет не менее 1 м3 на 0,05 м2.

Как правило, из здания предусмотрено не менее 2 эвакуационных выходов, а расстояние от рабочего места до эвакуационного выхода из помещения составляет 25 м, что имеет плотность людского потока от 1 до 3 человек/м2. Ширина пути эвакуации составляет 2 м.Ширина двери составляет не менее 0,8 м.

Взрывозащищенный детектор TRV-1 использовался для обнаружения ранних стадий пожаров в наружных установках во взрывоопасных средах [13].

3.8 Защита зданий и сооружений от разрядов атмосферного электричества (молниезащита)

Среднегодовая продолжительность гроз составляет от 20 до 40 гроз в год.

Здания и сооружения, отнесенные ко второй категории по молниезащите, защищены от прямых ударов молнии, вторичных симптомов молнии и высокопотенциального дрейфа наземными металлическими коммуникациями.

Таблица 23.

Требуемый тип зоны защиты

Наружное оборудование 2-й категории защищено от прямого попадания молнии и признаков вторичного разряда молнии.

Расчет громоотвода сводится к определению высоты молниеприемника, которая обеспечивает необходимую надежность.

1 Высота стержневого молниеприемника для зоны B:

1 стержневой громоотвод недостаточен для прогнозируемого изготовления. Мы выбираем несколько одиночных громоотводов – групповых громоотводов. Тип молниеприемника - стержневой. Заземление громоотвода находится в редко посещаемом месте на расстоянии 5 м от въезда на дорогу или здание.Высота зоны защиты над землей:

1 стержневой громоотвод недостаточен для прогнозируемого изготовления. Мы выбираем несколько одиночных громоотводов – групповых громоотводов. Тип молниеприемника - стержневой. Заземление громоотвода находится в редко посещаемом месте на расстоянии 5 м от въезда на дорогу или здание.Высота зоны защиты над землей:

3.9 Выбор методов и средств тушения пожара

Выбор методов и средств пименения огнетушителей, а также огнетушителей и их носителей определяется в зависимости от стадии и площади возникновения пожара.

Определите характеристики легковоспламеняющихся сред.

Класс пожароопасности -B.

Рекомендуемым огнетушащим веществом является распыляемая вода, пена, порошок, аэрозольное огнетушащее вещество.

Основными средствами тушения представляются::

a) Ручной огнетушитель типа OU (углекислотный огнетушитель) и OP (порошковый огнетушитель);

б) Автоматическая установка пожаротушения "total";

c) Асбестовое одеяло;

г) Ящик с песком;

e) Внутренний противопожарный кран подачи воды;

f) Азот;

i) Пар.

Реакторное помещение оборудовано проводкой для тушения от автоматической системы пожаротушения "Total" (реакторное помещение технического потока А) и "Titan-2000" (реакторное помещение технического потока В).

Порошковый огнетушитель OP-100 напряжением 1000 В.Предназначен для тушения пожаров в твердых, жидких, газообразных веществах и электроустановках класса горения a, B, c при напряжениях до.

Огнетушитель ОП-5-1000в.Предназначен для отключения нефтепродуктов и электроустановок, а также электроустановок с напряжением до 220 В Диапазон рабочих температур составляет от -50ос до +50ос.

Асбестовые одеяла используются для тушения небольших пожаров.

Расстояние от возможного источника возгорания до расположения огнетушителя в помещении категории В не должно превышать 30 м.

Кодекс чрезвычайных мер в случае воспламенения веществ и материалов [13]:

235D

2- Нанесите струю воды.;

3- Нанесите распыленную воду;

5- Предотвращать попадание веществ в сточные воды;

D-требуется дыхательный аппарат и защитные перчатки.

На территории имеется противопожарный наружный водопровод с установленными наружными пожарными гидрантами.

3.10 Охрана окружающей среды

Характеристики выделения газа, образующегося во время полимеризации и после вспышки, показаны в таблице 3.9.

Водяной пар впрыскивается в сердцевину пламени, чтобы обеспечить "бездымное" сгорание газовых выбросов, поступающих в факел. Однако при одновременном подаче газа в горелку возможно образование сажи.

При нормальной работе цеха почти все выбросы (за исключением неорганических) поступают в факельную установку.