Файл: Разработка технологического процесса изготовления корпуса воздухоохладителя компрессора.rtf

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 02.02.2024

Просмотров: 32

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Ручная дуговая сварка

В качестве источника питания выбираем ВДМ - 6303С, он предназначен для комплектации сварочных постов ручной дуговой сварки. Регулирование сварочного тока производится для каждого поста независимо с помощью универсального сварочного конвертора.

Характеристика ВДМ - 6303С:

Напряжение питания - 2х380;

Максимальная величина сварочного тока - 630 (100%);

Количество постов - 4;

Величина тока на посту, в случае работы 4 постов (2 - работают, 2 - отдыхают) - 315 (60%);

Коэффициент одновременности работы - 0.5;

Напряжение холостого хода - 75В;

Максимальное напряжение при работе - 60В;

Мощность - 46кВт;

Диаметр присадочной проволоки - 3-6мм;

Вес аппарата - 205кг;

Габаритные размеры - 600х700х630.

Универсальный сварочный конвертор КСУ-320

КСУ-320 предназначен для ручной дуговой сварки электродами с основным и целлюлозным покрытием на постоянном токе (режим ММА-DC) в комплекте с многопостовыми источниками типа ВДМ без использования балластных реостатов.

КСУ-320 является электронным преобразователем мощности с питанием от источника постоянного тока.

Достоинства КСУ-320:

-

использование КСУ-320 вместо балластных реостатов позволяет снизить энергопотребление одного сварочного поста; -

плавная регулировка индуктивного сопротивления сварочной цепи; -

возможность предварительной установки сварочного тока в режиме ММА; -

регулируемый сварочный источник низкого напряжения с жесткими внешними характеристиками для полуавтоматической сварки и падающими внешними характеристиками для ручной дуговой сварки; -

исключает взаимное влияние сварочных постов при работе от одного сварочного источника. Позволяет увеличить количество постов для сварки покрытыми электродами от одного многопостового источника за счет высокого КПД; -

стабилизирует установленный сварочный режим при изменении напряжения питания от 45 до 90В; -

наличие режима «Горячий старт» в режиме ММА; -

в качестве источника сварочного тока можно использовать парк имеющегося электросварочного оборудования, независимо от года выпуска, функциональной сложности и завода изготовителя; -

позволяет повысить коэффициент наплавки на 5-8 % и при этом снизить затраты по удалению брызг металла в околошовной зоне; -

имеет встроенный генератор, который обеспечивает питание собственных цепей управления и механизма подачи сварочной проволоки; -

имеет встроенную систему автоматического отключения. При перерывах в сварке более 4 минут происходит отключение выходного напряжения. Повторное включение происходит при замыкании электрода на свариваемое изделие; -

малый вес и габаритные размеры;

Характеристика КСУ-320:

Напряжение питания - 45-90В;

Выходное напряжение - 0;

Режимы работы - 250(100%), 320 (60%);

Мощность - 11кВт;

Минимальный и максимальный сварочный ток - 40-320;

Вес аппарата - 13,5кг;

Габаритные размеры - 190х570х260.

Оборудование для плазменной резки Powermax 30

Основные преимущества резака:

-

технология обеспечивает высокое качество резки при малом кол-ве окалины; -

компактный размер и малая масса; -

конструкция эффективно охлаждает внутренние элементы.

Технические характеристики

Сварочный ток – 15-30 А

Выходное напряжение – 83 В

Толщина резки – 6-12 мм

Фазы – 1

Рабочий цикл – 35-50%

Вес – 9 кг

Минимальная скорость резки – 500 мм/мин

Максимальная скорость резки для 10 мм – 250 мм/мин.

Колонна для сварки обечаек

Серия Мini имеет рабочий ход осей 2000 мм и допустимую нагрузку на консоль до 60 кг и может исполняться с 4 различными опорно-поворотными платформами:

-

Стационарная для крепления на фундаменте с регулировочными винтами для выравнивания положения колонны; -

Стандартная моторизованная с электродвигателем для перемещения по рельсовому пути; -

Мобильная неприводная для перемещения по полу (на роликах), со струбцинами для выравнивания и фиксации колонны на полу; -

Мобильная неприводная для перемещения по рельсовому пути.

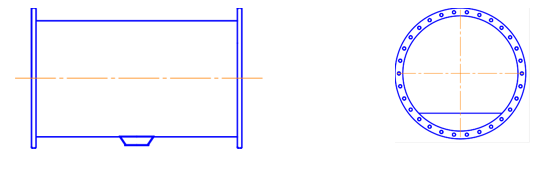

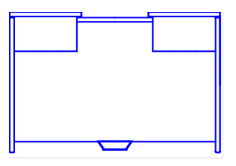

2.3 Процесс сборки и сварки

Устанавливается обечайка на универсальный сварочный станок для сварки продольного шва. Сварка ведется под слоем флюса АН – 22 и сварочной проволокой Св – 08ХМ.

На универсальном сварочном станке к обечайке устанавливаются фланцы для сварки кольцевых швов и приваривают днища к обечайке. Приваривается перегородка внутри обечайки. Затем привариваются горловины к корпусу воздухоохладителя.

Рисунок 9. Сварка днище и перегородки

Рисунок 10. Сварка горловин

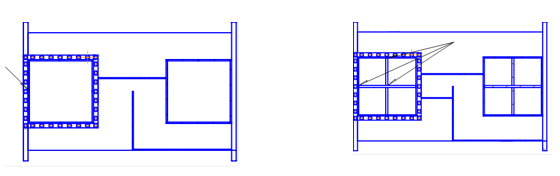

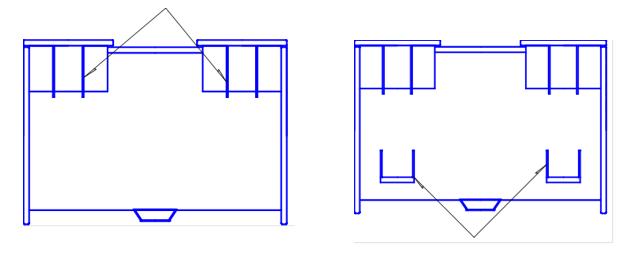

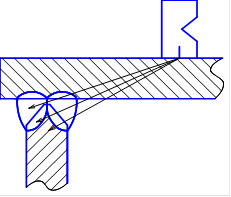

Ручной дуговой сваркой к горловине привариваются стенки. К горловине привариваюся диафрагмы.

Рисунок 11. Сварка стенок и диафрагмы

К корпусу воздухоохладителя привариваются ребра жесткости. Используется выпрямитель ВДМ – 6303 С и универсальный сварочный конвертор КСУ – 320. Привариварка опорных плит к корпусу воздухоохладителя. Используется универсальный сварочный конвертор КСУ – 320 и выпрямитель ВДМ – 6303 С. После всех сборочно-сварочных операций производится контроль качества сварных швов ультразвуковым дефектоскопом.

Рисунок 12 Сварка ребер жесткости и опорных плит

Рисунок 13. Контроль качества шва

2.4 Выбор сварочного материала

При сварке под флюсом теплоустойчивой стали 12ХМ рекомендуется применять проволоку Св-0.8ХМ и флюс АН-22. Сварка осуществляется с предварительным подогревом. При указанном сочетании сварочных материалов обеспечивается получение металла шва, кратковременные и длительные механические свойства, которого полностью удовлетворяют установленным требованиям.

Таблица 2. Химический состав флюса АН-22. ГОСТ 9087-81

| SiO2 | CaO | CaF2 | NaF | AL2O3 | Fe2O3 | MgO | MnO | S | P |

| 10 % | 29 % | 20 % | 5,5 % | 36 % | 0,8 % | 2,0 % | 0,9 % | 0,07 % | 0,05 % |

Таблица 3. Химический состав проволоки Св-0.8ХМ. ГОСТ 2246-70

| C | Si | Mn | Cr | Ni | Mo | Ti | S | P | Al |

| 0,10 % | 0,03 % | 0,6 % | 0,15 % | 0,3 % | - | - | 0,04 % | 0,04 % | 0,01 % |

2.5 Расчет и выбор режимов сварки

2.5.1 Ручная дуговая сварка

При ручной дуговой сварке к параметрам режима сварки относятся сила сварочного тока, напряжение, скорость перемещения электрода вдоль шва (скорость сварки), род тока, полярность и др.

Диаметр электрода выбирается в зависимости от толщины свариваемого металла, типа сварного соединения и положения шва в пространстве.

При выборе диаметра электрода для сварки можно использовать следующие ориентировочные данные:

Таблица 4. Технические характеристики

| Толщина листа, мм | 1- 2 | 3 | 4-5 | 6-10 | 10-15 | > 15 |

| Диаметр электрода, мм | 1,6-2,0 | 2,0-3,0 | 3,0-4,0 | 4,0-5,0 | 5,0 | > 5,0 |

В многослойных стыковых швах первый слой выполняют электродом 3–4 мм, последующие слои выполняют электродами большего диаметра.

Сварку в вертикальном положении проводят с применением электродов диаметром не более 5 мм. Потолочные швы выполняют электродами диаметром до 4 мм.

Сила сварочного тока, А, рассчитывается по формуле:

;

;где К – коэффициент, равный 25–60 А/мм; dЭ – диаметр электрода, мм. Коэффициент К в зависимости от диаметра электрода dЭ принимается равным по следующей таблице:

Таблица 5. Технические данные

| dЭ, мм | 1-2 | 3-4 | 5-6 |

| К, А/мм | 25-30 | 30-45 | 45-60 |

Сила тока: Iсв = 45*5 = 225 А

Силу сварочного тока, рассчитанную по этой формуле, следует откорректировать с учетом толщины свариваемых элементов, типа соединения и положения шва в пространстве.

Если толщина металла S ≥ 3dЭ, то значение IСВ следует увеличить на 10–15 %. Если же S ≤ 1,5dЭ, то сварочный ток уменьшают на 10–15 %.

При сварке угловых швов и наплавке, значение тока должно быть повышено на 10–15 %.

При сварке в вертикальном или потолочном положении значение сварочного тока должно быть уменьшено на 10–15 %.

Для большинства марок электродов, используемых при сварке углеродистых и легированных конструкционных сталей, напряжение дуги:

UД= 22 - 28 В.

Расчет скорости сварки, м/ч, производится по формуле:

;

;где αН – коэффициент наплавки, г/А*ч (принимают из характеристики выбранного электрода); FШВ – площадь поперечного сечения шва при однопроходной сварке (или одного слоя валика при многослойном шве), см2; ρ – плотность металла электрода, г/см3 (для стали ρ =7,8 г/см3).

Скорость сварки: V

св = 9,2 м/ч

Масса наплавленного металла, для ручной дуговой сварки рассчитывается по формуле:

Gн = 0,315*l

где l – длина шва, м; 0,315 – масса наплавленного металла на 1м/пог, г.

Для детали № 1

Gн = 0,315*2,9 =0,9 кг

Для детали № 7

Gн = 0,315*2,5 = 0,8 кг

Для детали № 8

Gн = 0,315*2,2 = 0,7 кг

Для детали № 9

Gн = 0,315х0,09 = 0,03 кг

Для детали № 10

Gн = 0,315х2,5 = 0,8 кг

Для детали № 11

Gн =0,315х2,9 = 0,9 кг

Для детали № 12

Gн = 0,315х 0,09 = 0,03 кг

Для детали № 13

Gн = 0,315х0,09 = 0,03 кг

Для детали № 14

Gн = 0,315х0,09 = 0,03 кг.

Время горения дуги, ч, (основное время) определяется по формуле:

;

;tО1 = 0,7 ч

tО7 = 0,2 ч

tО8 = 0,4 ч

tО9 = 0,04 ч

tО10 = 0,1 ч

tО11 = 0,2 ч

tО12 = 0,04 ч

tО13 = 0,04 ч

tО14 = 0,04 ч

Полное время сварки (наплавки), ч, приближенно определяется по формуле:

;

; где tO – время горения дуги (основное время), ч; kП – коэффициент использования сварочного поста, который принимается для ручной сварки 0,5 - 0,55.

Т1 = 0,7/0,55 = 1,2 ч

Т2= 0,2/0,55 =0,3 ч

Т8 = 0,4/0,55 = 0,7 ч

Т9 = 0,04/0,55 = 0,07 ч

Т10 = 0,1/0,55 = 0,2 ч

Т11 = 0,2/0,55 = 0,3 ч

Т12 = 0,04/0,55 = 0,07 ч

Т13 = 0,04/0,55 = 0,07 ч

Т14 = 0,04/0,55 = 0,07 ч

Расход электроэнергии, кВт· ч, определяется по формуле:

;

;А = (28*225) / (0,7*1000) * (1,76+2) * (2,98-1,76) = 11,04 кВт

где UД– напряжение дуги, В; η– КПД источника питания сварочной дуги; WO – мощность, расходуемая источником питания сварочной дуги при холостом ходе, кВт; Т – полное время сварки или наплавки, ч.

Значения η источника питания сварочной дуги и WO можно принять по таблице:

Таблица 6. Технические значения

| Род тока | η | WO |

| Переменный | 0,8 - 0,9 | 0,2 - 0,4 |

| Постоянный | 0,6 - 0,7 | 2,0 - 3,0 |

2.5.2 Расчет режимов сварки под флюсом

Расчет сварочного тока, А, производится по формуле:

;

;Сварочный ток равен: Iсв = 500 A

При сварке для более глубокого проплавления рекомендуется использовать высокие значения плотности тока в электродной проволоке (а ≥ 40 - 50 А/мм