Файл: T 20 С Причем температура в центре и на поверхности заготовки принимается одинаковой. Температура поверхности металла в конце первой методической зоны при обычном нагреве составляет 850 1000 С. Принимаем t 600 С.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 09.02.2024

Просмотров: 40

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Подача заготовок в печь, перемещение их в печи и выгрузка производится автоматической системой механизмов.

Заготовка, находящаяся в зоне загрузки на рольганге вне печи, поступает в печь посредством перемещения обеих рольгангов: наружного и внутреннего. Блокировка, установленная в конце внутреннего рольганга, останавливает его движение и обеспечивает правильное расположение заготовок по отношению к внутренним стенкам печи.

Подвижные балки забирают заготовки с рольганга и все находящиеся внутри печи заготовки перемещают на один шаг. Это позволяет освободить первую позицию зоны выгрузки, чтобы загрузить следующую заготовку, и в тоже время перемещает одну заготовку для выгрузки. Отсюда разгрузочное устройство поднимает последнюю заготовку и устанавливает ее на рольганг выгрузки. Перемещаясь по рольгангу зоны выгрузки и рольгангу, находящемуся вне печи, заготовка из печи поступает в клетки прокатного стана.

Прокатный стан 320 состоит из трех групп клетей: черновой, состоящей из восьми горизонтальных клетей; промежуточной, состоящей из шести горизонтальных клетей; чистовой, состоящей из шести клетей, в том числе четырех горизонтальных, одной вертикальной и одной комбинированной, т.е. горизонтальной или вертикальной.

В межклетьевых промежутках чистовой группы и перед чистовой группой расположены петлерегуляторы.

Стан снабжен холодильником, устройствами для регулируемого охлаждения и термоупрочнения готового проката, а также механизированной линией отделки.

Максимальная скорость прокатки - 20 м/с.

Стан оснащен тремя управляющими системами ЭВМ:

- склада заготовок, следящая и управляющая движением металла на складе заготовок;

- слежение за металлом, следящая за движением металла на участке прокатного стана;

- управление прокатной линией, контролирующая работу основного технологического оборудования и управляющая технологическим процессом;

а также локальными системами автоматического регулирования и управления технологическими агрегатами и механизмами на отдельных участках прокатного стана.

3.2 Горелочных устройств

Горелка — это устройство для поддержания процесса горения жидкого, газообразного или пылеобразного топлива. Обеспечивает испарение (для жидкого топлива), смешивание с воздухом или другим окислителем, формирование факела и распределение пламени. По назначению горелки делят на сварочные, осветительные и нагревательные, по типу используемого топлива — газовые, на жидком топливе, комбинированные.

Оптимальное газогорелочное устройство печей должно обеспечивать устойчивый процесс горения и полное сгорание топлива, а также создавать такой очаг горения, который обеспечивал бы интенсивный, но в то же время равномерный нагрев заготовок.

Устойчивое сжигание газа является одним из основных условий, которое необходимо выполнять при проектировании любой газовой горелки, так как горелка, не обеспечивающая устойчивого процесса горения в заданных

границах колебания тепловой нагрузки или калорийности газа, не может быть допущена к эксплуатации из-за опасности появления взрывчатой газовоздушной смеси в печи.

Полное сжигание газа важно не только для достижения высокого КПД печи, но и для получения безвредной смеси отходящих газов, не влияющей на здоровье людей.

Величины первого и второго слагаемых в основном определяются температурным режимом в зоне горения, зависящим главным образом от теплового напряжения топочного пространства. Третье слагаемое целиком определяется условиями движения потоков газа и воздуха в топочном пространстве.

Если наибольшее значение в суммарном времени, необходимом для завершения процесса горения, имеют первая и вторая составляющие, то реакция горения протекает в так называемой кинетической области. Горелки, осуществляющие сжигание газа в этой области, называются беспламенными. В случае преобладания в общем значении времени реакции третьей составляющей горение развивается в диффузионной области. Такой процесс горения происходит, как правило, в горелках диффузионного типа. И, наконец, когда процесс горения зависит от трех слагаемых, сжигание горючих компонентов газообразного топлива происходит в смешанной области. В этом случае процесс горения осуществляется горелками инжекционного типа. В инжекционных горелках газ и воздух смешиваются в специальном смесителе, горение происходит в коническом или цилиндрическом тоннеле, находящемся в кладке печи.

В нагревательной проходной печи стана 320 производительностью 170 т/ч прокатного производства отопление печи сводовое. Во всех зонах печи (кроме 1,2 зон) на своде установлены плоско-пламенные горелки. Всего на печи установлено 102 горелки: на своде 96, на стенках 6.

Промышленные печи, оснащенные плоско-пламенными горелками - ГПП (печи косвенного радиационного нагрева) характеризуются сочетанием высоких энергетических и экологических показателей. Применение указанных горелок решает проблему создания газоплотных термических печей со сложными режимами термообработки (нагрев, охлаждение, выдержка).

Печи с плоско-пламенными горелками обеспечивают снижение удельного потребления топлива на 10…40%, рост КПД, использования топлива до 45…85%, сокращение потерь металла от окисления и обезуглероживания на 30…50%. Достигается уменьшение выхода токсичных веществ не менее чем в два раза, удельный выход NOХ при подогреве воздуха до 300С составляет 25…75 г/т.

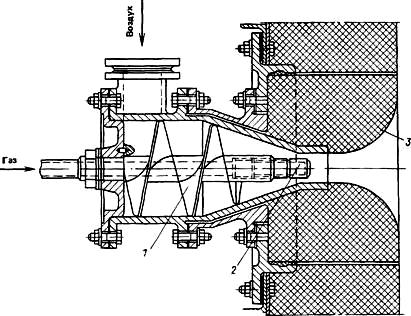

Рис.4 Плоскопламенная горелка

1- завихритель воздуха, 2- газовое отверстие, 3- огнеупорная плитка.

В многозонных методических печах подводимая тепловая мощность (а следовательно, и расход топлива) распределяется по зонам печи следующим образом: в верхних сварочных зонах по 18 – 22%; в нижних сварочных зонах по 20 – 25% и в томильной зоне 12 – 18%.

Распределяя расход топлива по зонам пропорционально тепловой мощности, получим: верхние сварочные зоны по 1,09 м3/с; нижние сварочные зоны по 1,23 м3/с, томильная зона 0,82 м3/с.

Плотность газа 0,7317 кг/м3, расход воздуха при коэффициенте расхода п=1,05 равен 5,46 м3/м3 газа.

Пропускная способность горелок по воздуху: верхние сварочные зоны

Расчетное количество воздуха определяем по формуле:

верхние сварочные зоны

нижние сварочные зоны

томильная зона

Рекуператор (от лат. recuperator — получающий обратно, возвращающий) — теплообменник поверхностного типа для использования теплоты отходящих газов, в котором теплообмен между теплоносителями осуществляется непрерывно через разделяющую их стенку.

Рекуператоры различают по схеме относительного движения теплоносителей — противоточные, прямоточные и др.; по конструкции — трубчатые, пластинчатые, ребристые, оребренные пластинчатые рекуператоры типа ОПТ и др.; по назначению — подогреватели воздуха, газа, жидкостей, испарители, конденсаторы и т. д.

Во всем мире энергосбережение является сегодня стратегической задачей государственного масштаба. Между тем, на многих предприятиях имеют место значительные энергетические потери за счет недостаточного использования тепла, вырабатываемого в технологических процессах. В том числе, тепло газа, нагретого в процессе того или иного производства, либо используется не эффективно, либо не используется вообще и нагретый газ выбрасывается в атмосферу. Это приводит к колоссальным энергетическим потерям в объемах предприятия, страны, мира, а также определяет различные проблемы

экологического характера.

Особенно это характерно для высокотемпературных производств, (до 1000 °С и более) т. е. именно там, где энергетические потери наиболее велики, а также при использовании газов, содержащих большое количество примесей и агрессивных веществ. Такое положение объясняется низкой эффективностью и быстрым выходом из строя теплообменных аппаратов, при высоких температурах и аппаратов, работающих в сложных условиях эксплуатации, а также отсутствием подходящих для конкретного производства теплоутилизирующих устройств.

Существует несколько видов теплообменных аппаратов, каждый из которых имеет свою область оптимального применения. Их разделяют на регенеративные, смесительные и рекуперативные.

В регенеративных теплообменниках одна и та же поверхность, через которую осуществляется теплообмен, поочерёдно смывается то теплоносителем, то нагреваемой средой. Это очень эффективные устройства, которые целесообразно использовать в случаях больших объемов и высоких температур. Однако габариты, вес, технологические и конструктивные сложности делают их применение весьма ограниченным.

Смесительные теплообменники, это устройства в которых подогрев нагреваемой среды осуществляется за счет частичного смешивания с горячим газом теплоносителя. Эти устройства имеют очень ограниченное использование в отдельных технологических процессах.

В рекуперативных теплообменниках, теплота отходящих газов непрерывно передаётся к нагреваемой среде через стенку, разделяющую среды. Эти стенки конструктивно могут представлять собой листы или трубы, а теплообменники,

соответственно, разделяют на трубчатые и пластинчатые рекуператоры.

Для решения задач газового теплообмена, такие конструкции получили наибольшее распространение, и речь далее идет преимущественно о рекуператорах тепла.

Рекуператор устанавливается на пути отходящих газов, например, из печи в дымовую трубу, а воздух в печь, подается через смежные полости рекуператора и нагревается, проходя вдоль нагретых, отходящим газом, стенок.

Рекуперация тепла, позволяет экономить до 30-40 % потребляемой энергии. Кроме того, для случая рекуперации тепла в цикле печного нагрева, использование подогретого воздуха вместо воздуха окружающей температуры, улучшает горение топлива в печи, снижает его химический и механический недожог.

В результате, при том же расходе топлива количество теплоты, получаемой в процессе горения, увеличивается на 10-15%

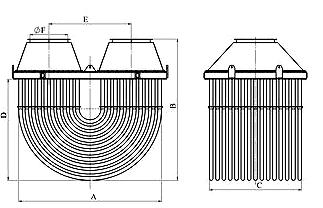

В нагревательной проходной печи стана 320 используется рекуператор тепла. Он предназначен для повышения КПД печи. Проходя через пучок труб, установленных в выпускном трубопроводе, дымовые газы нагревают воздух, который питает горелки.

Рис.5 Металлический трубчатый петлевой рекуператор.

4. Правила безопасности при использовании печи

4.1 ОБЩИЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

4.1.1 К работе нагревальщиком металла, термистом проката и труб допускаются лица не моложе 18 – ти лет, прошедшие медицинское освидетельствование, первичный инструктаж на рабочем месте, стажировку, проверку знаний по охране труда, обучение и имеющие удостоверение по профессии, обученные и имеющие удостоверение на право работы в газозащитной аппаратуре, аттестованные на 1 – ую группу по электробезопасности и допущенные к самостоятельной работе распоряжением по цеху.

4.1.2 Нагревальщик металла, термист проката и труб должен знать и выполнять требования инструкций по охране труда согласно « Перечня инструкций для проведения первичного и повторного инструктажа по охране труда для нагревальщиков и термистов проката и труб СПЦ », утвержденного техническим директором – главным инженером завода.