Файл: Электрохимические и электрофизические технологии в настоящее время применяют на всех этапах изготовления деталей, начиная от получения заготовок и заканчивая их отделочной обработкой.rtf

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 24

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

- электроимпульсную;

- электроискровую;

- высокочастотную электроискровую.

3.1 Электроимпульсная обработка

Электроимпульсная обработка металлов по своей физической сущности аналогична электроискровой. Эта разновидность эрозионной обработки основана на использовании импульсных дуговых разрядов большой длительности и энергии, непосредственно способствующих образованию на обрабатываемой поверхности значительной шероховатости, но за счет повышения энергии разряда процесс обусловлен высокой производительностью.

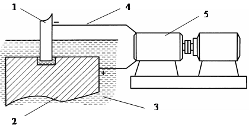

К межэлектродному промежутку подводится специально вырабатываемое генератором импульсное напряжение. Питание рабочего контура электроимпульсных установок производится от машинного, лампового или полупроводникового генератора, вырабатывающего импульсы тока постоянной частоты (рис.3.1).

Рисунок 3.1. Электроимпульсная схема обработки : 1 – электрод-инструмент; 2 – электрод-заготовка; 3 – рабочая жидкость; 4 – разрядный контур; 5 – машинный генератор импульсов

3.2 Электроискровая обработка

Электроискровая обработка основана на использовании импульсных искровых разрядов малой длительности и энергии. Объем металла, удаленный за каждый импульс, небольшой, а глубина образующейся на поверхности анода технологической лунки незначительна. Такой режим обеспечивает получение поверхности с высокой точностью и малой шероховатостью. Производительность при таком режиме невысока.

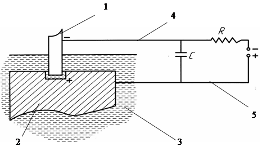

При электроискровой обработке импульсы тока возникают при помощи генератора с релаксационной схемой (RС) (рис. 3.2) в результате периодического разряда через сопротивление от источника постоянного тока. Длительность импульсов может колебаться в пределах 200-20 мк.сек.

Рисунок 3.2. Электроискровая схема обработки : 1– электрод-инструмент; 2 – электрод-заготовка; 3 – рабочая жидкость; 4 – разрядный контур; 5 – генератор импульсов релаксационного типа

3.3 Высокочастотная электроискровая обработка

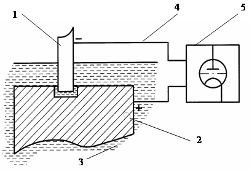

При высокочастотной электроискровой обработке увеличение частоты разрядов при снижении энергии единичного разряда позволяет сохранить определенный уровень скорости съема материала заготовки при достаточно хорошей чистоте обрабатываемой поверхности. Обеспечить высокую интенсивность съема материала при малой энергии единичных импульсов позволяют высокочастотные ламповые генераторы (рис.3.3).

Эффект электрической эрозии, производимый импульсами тока, одинаковыми по своим параметрам, различен в зависимости от типа обрабатываемого материала. Некоторые металлические материалы разрушаются достаточно интенсивно, другие очень слабо поддаются электрическому воздействию импульсных разрядов.

Рисунок 3.3. Высокочастотная схема электроискровой обработки :1 – электрод-инструмент; 2 – электрод-заготовка; 3 – рабочая жидкость; 4 – разрядный контур; 5 – высокочастотный ламповый генератор

4. Общая характеристика процесса электроэрозионной обработки

Типовой технологический процесс электроэрозионной обработки на копировально-прошивочных станках заключается в следующем:

- Заготовку фиксируют и жестко крепят на столе станка или в приспособлении. Тяжелые установки (весом выше 100кг) устанавливают без крепления. Устанавливают и крепят в электродержателе электрод-инструмент. Положение электрода-инструмента относительно обрабатываемой заготовки выверяют по установочным рискам с помощью микроскопа или по базовым штифтам. Затем ванну стакана поднимают и заполняют рабочей жидкостью выше поверхности обрабатываемой заготовки.

- Устанавливают требуемый электрический режим обработки на генераторе импульсов, настраивают глубинометр и регулятор подачи. В случае необходимости включают вибратор и подкачку рабочей жидкости.

- В целях повышения производительности и обеспечения заданной шероховатости поверхности обработку производят в три перехода: предварительный режим — черновым электродом-инструментом и окончательный — чистовым и доводочным.

Типовые операции электроэрозионной обработки.

При электроэрозионной обработке прошивают отверстия на глубину до 20 диаметров с использованием стержневого электрода-инструмента и до 40 диаметров — трубчатого электрода-инструмента. Глубина прошиваемого отверстия может быть значительно увеличена, если вращать электрод-инструмент, или обрабатываемую поверхность, или и то и другое с одновременной прокачкой рабочей жидкости через электрод-инструмент или с отсосом ее из зоны обработки. Скорость электроэрозионного прошивания достигает 2-4мм/мин.

Маркирование выполняется нанесением на изделие цифр, букв, фирменных знаков и др. Электроэрозионное маркирование обеспечивает высокое качество, не вызывает деформации металла и не создает зоны концентрации внутреннего напряжения, которое возникает при маркировании ударными клеймами. Глубина нанесения знаков может колебаться в пределах от 0,1 до 1мм.

Операция может выполняться одним электродом-инструментом и по многоэлектродной схеме. Изготавливаются электроды-инструменты из графита, меди, латуни, алюминия.

Производительность составляет около 3-8мм/с. Глубина знаков зависит от скорости движения электрода. При скорости движения электрода более 6мм/с четкость знаков ухудшается. В среднем на знак высотой 5ммзатрачивается около 4.

В основном производстве электроэрозионное вырезание применяют при изготовлении деталей электро-вакуумной и электронной техники, ювелирных изделий и т.д. в инструментальном производстве, при изготовлении матриц, пуансонов, пуансонодержателей и других деталей, а также вырубных штампов, копиров, шаблонов, цанг, лекал, фасонных резцов и др.

Процесс электроэрозионного шлифования применяют для чистовой обработки труднообрабатываемых материалов, магнитных и твердых сплавов.

Отклонение размеров профиля после электроэрозионного шлифования находится в пределах от 0,005 до 0,05мм, шероховатость Ra= 2,5¸0,25, производительность — 260мм2/мин.

С появлением электрических способов обработки оказалось в принципе возможным осуществление методами электротехнологии всего комплекса операций, необходимых для превращения заготовки в готовую деталь, включая и ее термическую обработку.

5. Конструктивные особенности

5.1 Общая характеристика ЭЭО станков

Электроэрозионная обработка токопроводящих материалов в зависимости от вида применяемых импульсов электрической энергии, их параметров и способов генерирования, а также состава рабочей среды подразделяется на электроискровую, электроимпульсную и электроконтактную. По такому же принципу подразделяется и оборудование для выполнения этих технологических процессов.

По своему технологическому назначению станки для электроэрозионной обработки классифицируются как универсальные, специализированные и специальные. Наибольшее распространение получили универсальные копировально-прошивочные станки и станки для проволочной вырезки. Копировально-прошивочные станки изготовляются как в обычном исполнении, так и повышенной точности. Проволочные станки обычно выпускаются прецизионными. К электроконтактным станкам, применяемым для резки заготовок, очистки слитков и поковок, требование высокой точности не предъявляется. Они изготовляются в обычном исполнении.

Универсальные станки предназначены для выполнения разнообразных технологических операций на деталях широкой номенклатуры. Эти станки используются при обработке сложнопрофильных отверстий и щелей в фильерах и матрицах вырубных штампов; при

обработке фасонных полостей пресс-форм, ковочных штампов и деталей сложной конфигурации из любых труднообрабатываемых токопроводящих материалов.

Специализированные станки предназначены для обработки однотипных деталей различных размеров или для выполнения однотипных технологических операций.

На специальных станках может обрабатываться лишь одна деталь или однотипные детали.

Все электроэрозионные станки, в зависимости от массы и габаритных размеров заготовки, которая может быть обработана на станке, образуют размерный ряд электроэрозионных станков. Этот размерный ряд включает в себя станки, объединенные единством технологического процесса - электроимпульсным или электроискровым. Электроконтактные станки не включены в этот размерный ряд.

В соответствии с ГОСТ 15954-70 размерный ряд состоит из пяти типоразмеров электроэрозионных копировально-прошивочных станков с габаритными размерами столов: 125х200; 200х360; 400х630; 800х1120 и 1600X2000 мм.

5.2 Универсальные копировально-прошивочные станки

Эти станки выполняют практически все операции ЭЭО по формообразованию полостей сложной формы, прошиванию сложноконтурных окон, фасонных и прямолинейных щелей, отверстий различной конфигурации и т. д. На копировально-прошивочных станках изготовляются ковочные, вырубные и обрезные штампы, пресс-формы, фильеры и другие виды инструментов, а также различные детали машин, приборов и аппаратов.

Кинематические схемы универсальных копировально-прошивочных станков должны обеспечивать необходимые перемещения рабочих элементов станка, ЭИ и электрода-заготовки. Кинематическая схема позволяет осуществлять: перемещение ЭИ в продольном и поперечном направлениях; установочное вертикальное перемещение ЭИ; рабочую вертикальную подачу ЭИ; опускание ванны станка; вертикальную вибрацию ЭИ; установочное вращательное движение ЭИ. В тяжелых станках пятого и шестого типоразмеров предусмотрен отвод рабочей головки станка из рабочей зоны, что облегчает установку заготовки на стол станка и съем изделия после ЭЭО. Все выпускаемые промышленностью серийные станки имеют вертикальную компоновку. Вертикальная компоновка позволяет просто и надежно защитить рабочие органы станка от загрязнения продуктами эрозии и сокращает занимаемую станком производственную площадь. Все настроечные и рабочие перемещения имеют ручное управление и электрические приводы перемещений. Универсальные станки, как правило, снабжены тумбообразным столом и подъемной ванной или ванной с откидными стенками, которые открываются после слива рабочей среды. Такая конструкция рабочего стола придает ему большую жесткость и позволяет обрабатывать любые тяжелые заготовки, размыкающиеся на рабочем столе станка.

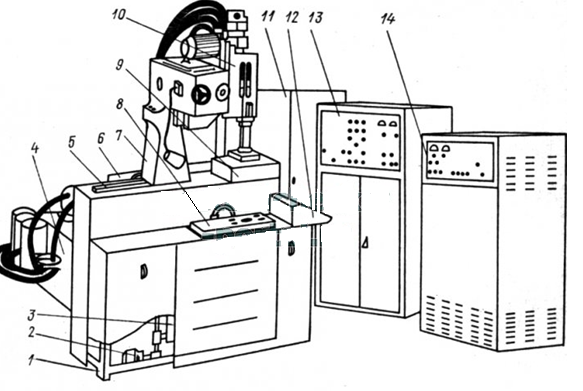

На рис. 5.1. дан вид универсального копировально-прошивочного станка модели 4Е723. В комплект станка входят: станок, тиристорный генератор 14 (модели ТГ-250-0,15), транзисторный генератор 13 (модели ШГИ-63-440), шкаф с электрооборудованием 11, масляная насосная станция для питания гидросистемы станка 4 и бак с рабочей средой 6. Бак оснащен теплообменником для охлаждения рабочей среды и системой очистки рабочей среды от продуктов эрозии. На рис. 5.1. показано, что комплект оборудования, входящего в станок, представляет комплекс связанных между собой агрегатов, функционирующих в строгом соответствии с заданными технологией параметрами.

Рисунок 5.1. Общий вид агрегатов универсального копировально-прошивочного станка модели 4Е723

Основанием станка является станина 1, представляющая собой жесткую плиту, на которой собран весь станок. На плите установлена неподвижная тумба с рабочим столом 8 и подъемная ванна для хранения рабочей среды 3. Через днище ванны в герметичном уплотнении проходит тумба стола. На той же плите расположен механизм подъема и опускания ванны 2.

Прошивочная головка 10 расположена на Г-образной траверсе 7 и может перемещаться вместе с ней по круглой скалке 5, установленной на задней стороне станка. Нижний конец траверсы опирается на направляющие планки. Движения траверсы по круглой скалке и инструментальной головки по верхней полке траверсы образуют координатные перемещения инструмента относительно обрабатываемой заготовки, установленной на неподвижном столе. Орбитальное движение ЭИ сообщается головкой 9. В правой части станка расположен пульт управления станком 12.

6. Источники питания электроэрозионной установки

электроэрозионный импульс обработка высокочастотный

6.1 Электрооборудование

Генераторы импульсов. Чтобы практически осуществить электроэрозионный процесс обработки, необходимо в МЭП прерывисто (импульсно) подводить электрическую энергию. Импульсы электрической энергии определенной величины должны следовать друг за другом с некоторой определенной частотой и интервалами.

Устройства, преобразующие переменный ток промышленной частоты и формирующие импульсы заданного напряжения, длительности и частоты следования, называются генераторами импульсов.

Генераторы импульсов должны отвечать определенным требованиям: иметь высокий КПД, сохранять в процессе ЭЭО установленный режим обработки, т. е. быть стабильными в работе и удовлетворять технологическим требованиям предварительной, получистовой и чистовой ЭЭО. Генераторы импульсов условно делятся на две группы: независимые и зависимые.