Файл: Методические указания к выполнению практической работы 16.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.02.2024

Просмотров: 9

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ КУЗБАССА

ГПОУ «ЮРГИНСКИЙ ТЕХНОЛОГИЧЕСКИЙ КОЛЛЕДЖ» ИМ. ПАВЛЮЧКОВА Г.А.

«Определение неполадок манометрических термометров и способы их устранения»

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

К ВЫПОЛНЕНИЮ ПРАКТИЧЕСКОЙ РАБОТЫ №16

МДК 04.02. Организация работ по устранению неполадок и отказов автоматизированного оборудования

Практическая работа

Определение неполадок манометрических термометров и способы их устранения.

1. Цель работы

Определение неполадок манометрических термометров, сборка схемы для проверки пригодности прибора.

Научится разбирать прибор и проверять его работоспособность по схеме

2. Литература

Крамарухин Ю. Е. Приборы для измерения температуры. М.. Машиностроение, 1990.

3. Оборудование

Манометрические термометры, установки для проверки исправности термометра, давления в термометре, технические средства для ремонта

4. Краткие теоретические сведения

Манометрические термометры – прибор для определения температуры, принцип которого основан на измерении давления жидкости или газа, которое меняется при изменении температуры.

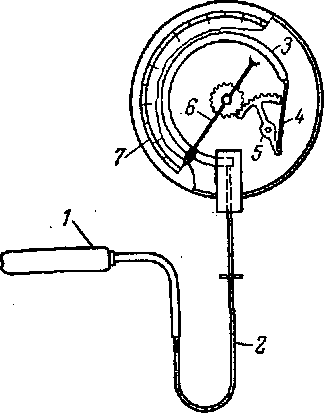

| 1. Термобаллон 2. Каппиляр 3. Манометрическая 4. Тяга 5. Секторный механизм 6. Стрелка 7. Шкала |

Рисунок 1 – Устройство манометрического термометра

При поступлении манометрических термометров в ремонт в результате внешнего осмотра выявляют имеющиеся дефекты, для этого прибор может быть подвергнут частичной или полной разработке. Частичную разработку выполняют главным образом для регулировки. Она сводится к вскрытию корпуса прибора для доступа к регулируемым деталям.

5. Порядок выполнения работы

1. Полную разборку производят для чистки механизма, замены или ремонта поврежденных деталей при замене термосистемы или ее перезаполнении. У манометрических термометров обычно ремонтируют, проверяют и регулируют следующее узлы:

- чувствительный элемент

- передаточный механизм

- корпус

- контактное устройство для сигнализации

- привод диаграммы (у самопишущих)

- сильфон обратной связи и усилитель (при пневмонической передачи показаний)

- узел датчика (при электрической передаче показаний)

2. Ремонт поврежденных участков

2.1 Неисправности корпуса, стекла, крышки, циферблата и стрелки, обнаруженные при осмотре устраняют в процессе ремонта, путем осмотра и замены.

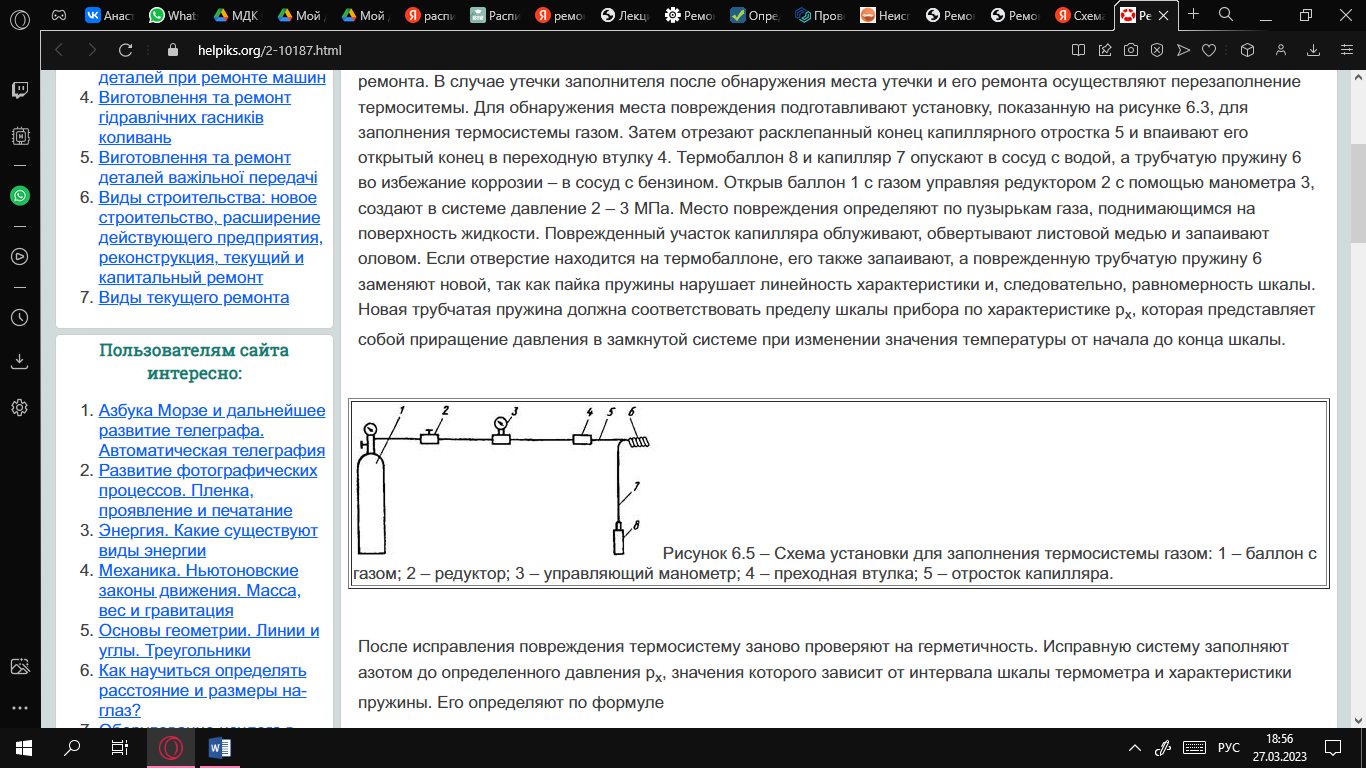

2.2 В случае утечки заполнителя после обнаружения места утечки и его ремонта осуществляют перезаполнение термоситемы. Для обнаружения места повреждения подготавливают установку, показанную на рисунке 1, заполнения термосистемы газом. Затем отрезают расклепанный конец капиллярного отростка 5 и впаивают его открытый конец в переходную втулку 4. Термобаллон 8 и капилляр 7 опускают в сосуд с водой, а трубчатую пружину 6 во избежание коррозии – в сосуд с бензином. Открыв баллон 1 с газом управляя редуктором 2 с помощью манометра 3, создают в системе давление 2 – 3 МПа. Место повреждения определяют по пузырькам газа, поднимающимся на поверхность жидкости. Поврежденный участок капилляра облуживают, обвертывают листовой медью и запаивают оловом. Если отверстие находится на термобаллоне, его также запаивают, а поврежденную трубчатую пружину 6 заменяют новой, так как пайка пружины нарушает линейность характеристики и, следовательно, равномерность шкалы. Новая трубчатая пружина должна соответствовать пределу шкалы прибора, которая представляет собой приращение давления в замкнутой системе при изменении значения температуры от начала до конца шкалы.

| 1 – баллон с газом; 2 – редуктор; 3 – управляющий манометр; 4 – преходная втулка; 5 – отросток капилляра. 6 – трубчатая пружина 7 – каппиляр 8 – термобаллон |

Рисунок 2 – Схема установки для заполнения термосистемы газом

2.3 Ремонт передаточных механизмов состоит в разборке, чистке, устранение неисправностей деталей или замене их новыми. Секторный передаточный механизм вынимают из корпуса. Детали разобранного механизма промывают в чистом бензине и протирают мягкой тряпкой. Дефекты деталей передаточного механизма устанавливают внешним осмотром. Выпрямление сектора и пластинок производят на металлической плите легкими ударами деревянного молотка.

2.4 Трибку проверяют на часовом станке. При обнаружении искривления оси или неправильной формы цапфы изготавливают новую ось или перетачивают цапфу. Погнутую ось трибки можно исправить, катая ее гладилкой по ровной металлической поверхности.

2.5 Участок сектора с изношенными зубцами вырезается в форме «ласточкина хвоста», в вырезанную часть вставляют пластину из листовой латуни и пропаивают ее оловом. Затем место пайки зачищают и производят разметку нарезку новых зубцов. После этого сектор и трубку устанавливают на место и проверяют их сцепление по краям и в середине. Негодные шпильки заменяют новыми, изготовленными из рояльной проволоки. При сборке секторного передаточного механизма следует обеспечить параллельность осей сектора и трибки, плавное сцепление и перемещение сектора с трибкой.

2.6 После установки спиральной пружины, собранный передаточной механизм смазывают часовым маслом и устанавливают на место. Незначительные дефекты деталей рычажных передаточных механизмов устраняют в зависимости от их характера. При значительных повреждениях, детали заменяют новыми.

2.7 В манометрические термометры с пневматическим выходным сигналом встроены пневматические преобразователи. Общими узлами для пневматических преобразователей являются: управляющий элемент типа сопла-заслонки; передаточный механизм, состоящий из рычагов, тяг и пружин; обратная связь – одновитковая трубчатая пружина; усилительное пневмоническое реле. Неисправность управляющего элемента типа сопла - заслонки проявляется чаще всего в увеличении зазора в местах их соприкосновения, в результате чего происходит пропускание воздуха в атмосферу. Увеличение зазора может произойти в результате чего искривления заслонки, загрязнения и покрытия ржавчиной ее поверхности и торцовой поверхности сопла, загрязнение сопла. Кроме этого может произойти нарушение герметичности соединительных трубок и штуцерных соединений, в результате чего давление сжатого воздуха на выходе прибора не соответствует измеряемой величине. При ремонте управляющего элемента выравнивают поверхность заслонки, удаляют загрязнение и ржавчину, очищают поверхность сопла и тщательно протирают на матовом стекле его торец пастой ГОИ.

2.8 В пневмоническом реле возможны следующие неисправности: засорение дросселя, неточная установка последнего, неправильное расположение шарика клапана относительно седла. Засорение дросселя устраняют следующим образом. Выворачивают дроссельный винт и капиллярную трубку дросселя прочищают иголкой. После этого дроссельный винт ставится на место. Неточная установка постоянного дросселя может вызвать при нулевом входном сигнале максимальный выходной сигнал или независимо от величины входного сигнала минимальный сигнал на выходе. Это происходит в результате отвертывания дросселя; неисправность устраняют ввертыванием дросселя до отказа.

3. После исправления повреждения термосистему заново проверяют на герметичность. Исправную систему заполняют азотом до определенного давления pх, значения которого зависит от интервала шкалы термометра и характеристики пружины. Его определяют по формуле

Рн = 273 Рх / (tmax – tmin), где Pх – давление азота в системе при температуре tmin , равной началу шкалы термометра, Па;

Pх – приращение давления при изменении температуры от tmin до tmax , равной концу шкалы прибора Па.

Если при перекрытом редукторе 2 манометр 3 не показывает уменьшения давления, система заполнена. По окончании заполнения термосистемы капиллярной отросток расклепывают молотком около втулки 4, откусывают кусочками лишнее, проверяют в сосуде с бензином на плотность, убедившись, что через отросток утечки нет, пропаивают его конец оловом. Отремонтированную систему вставляют в прибор.

4. Выявленные характерные неисправности в результате ремонта и способы их устранения приведены в таблице 1.

Таблица 1 - Характерные неисправности манометрических термометров и способы их устранения

| Наименование неисправности | Вероятная причина | Способ устранения |

| Термометр не реагирует на изменение температуры | Негерметичность термосистемы, утечка заполнителя термосистемы. | Заменить термосистему, оттарировать прибор. |

| Показания прибора не соответствуют поверочному свидетельству, но постоянны. | 1 Сбита стрелка с начального положения по факт. состоянию. 2 Сбита настройка угла раскручивания манометрической пружины. | 1 Установить стрелку на контрольную отметку. 2 Оттарировать измерительную систему термометра. |

| Значительное расхождение в показаниях между прямым и обратным ходом. | Заедание в тяге или в поводке. Неполное омывание термобаллона измерительной средой. | Устранить заедание. Проверить чистоту измерительного стакана и погрузить термобаллон в среду измерения. |

| Показания термометра значительно выше истинной величины по эталону. | Прибор был под перегрузкой или стрелка сбита с начального показания. | Заменить термосистему и оттарировать прибор или установить стрелку на «0». |

| Выдаётся только один из сигналов (min или max). | Обрыв одного из проводов от контактов min или max. | Обнаружить неисправность и устранить её. |

| Дребезг контактов | Залипание контактов. Увеличен зазор между контактодержателем и магнитом. Перегрузка тока в контактах. | Зачистить контакты. Отрегулировать зазор. Установить требуемую токовую нагрузку в контактах. |

| Давление воздуха на выходе из пневмопреобразователя менее 0,1 МПа (при перекрытом выходном канале). | Утечка воздуха в трубопроводе. Засорение дросселя пневмопреобразователя или непритёртые клапаны дросселя. | Проверить плотность соединений и устранить утечку. Прочистить дроссель иглой, продуть трубки, притереть клапаны. |

| Давление воздуха 0,1 МПа не падает с измерением температуры. | Засорение отверстия сопла пружины обратной связи. | Прочистить сопло специальной иглой. Поставить заслонку в прежнее положение |

| Стрелка прибора реагирует на измерение температуры, величина выходного сигнала постоянна. | Отсутствует передача от оси зубчатого сектора к флажку. | Проверить крепление рычага на оси сектора. Проверить и отрегулировать диапазон измерения выходного сигнала. |

| При включении напряжения электросети вольтметр показывает значение «0». | Неисправность кабеля подводящего напряжения. | Устранить неисправность, прозвонить кабель и определить место обрыва. |

| При включении напряжения электросети миллиамперметр показывает «0». | Неисправность кабеля линии связи с нагрузкой. | Прозвонить связь с нагрузкой и устранить неисправность. |

5. Содержание отчета

1. Название и цель работы.

2. Исследуемые схемы, проверка манометрического термометра на герметичность и результаты аналитических расчетов. Краткое изложение работы.

3. Технологическая карта ремонта.

4. Выводы по практической работе.

6. Контрольные вопросы

1. Какими приборами осуществляется проверка напряжения электросети?

2. Какие повреждения связаны с измерением температуры?

3. Описать процесс нахождения повреждений манометрического термометра при помощи специальной установки.

4. Перечислить и описать вероятные повреждения манометрических термометров, а также перечислить способы устранения неполадок.

5. Какие узлы манометрических термометров проверяют, ремонтируют и регулируют при разборке прибора?