ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.02.2024

Просмотров: 22

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Германий кристаллизуется с образованием кубической пространственной решетки типа алмаза с ковалентной связью, что придает ему твердость.

Германий относится к числу сильно рассеянных элементов, т.е. часто встречается в природе, но присутствует в различных минералах в очень небольших количествах. Его содержание в земной коре составляет около 7*10-4%, что приблизительно равно природным запасам таких распространенных металлов, как олово и свинец. Тем не менее, получение германия в чистом виде вызывает большие затруднения. В настоящее время основным сырьем для промышленного производства германия являются побочные продукты цинкового производства, отходы переработки полиметаллических руд и продукты сгорания каменных углей.

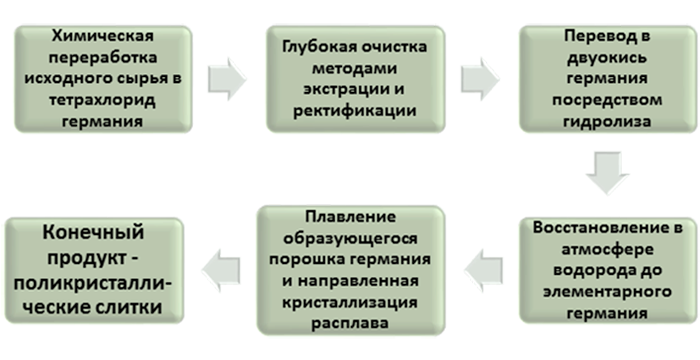

Технология получения германия показана на рисунке 1.1. Исходное сырье подвергают химической переработке и получают тетрахлорид германия GeCl4, который представляет собой жидкость с невысокой (83oС) температурой кипения. Ее подвергают глубокой очистке методами экстракции и ректификации, после чего очищенный тетрахлорид путем гидролиза переводят в двуокись германия реакцией

GeCl4 + 2H2O → GeO2 + 4HCl.

Элементарный германий получается восстановлением двуокиси чистым водородом:

GeO2 + 2H2 → Ge + 2H2O.

Процесс водородного восстановления проводится в электрических печах при температуре

650 – 700oС с использованием графита в качестве тигельного материала. Заключительная стадия восстановительного процесса совмещается с плавлением образующегося порошка германия и направленной кристаллизацией расплава.

Рисунок 1.1 – Технология получения германия

Конечным продуктом технологического процесса являются поликристаллические слитки германия. Использовать их непосредственно в производстве полупроводниковых элементов нельзя из-за большого содержания неконтролируемых примесей. Для производства требуются полупроводниковые материалы высокой чистоты, имеющие только собственную проводимость, которые затем легируются примесями в нужных пропорциях. Степень очистки должная быть такой, чтобы в германии с собственной проводимостью содержалось бы не более одного атома примеси на 109 атомов германия. Поэтому для получения германия особой чистоты либо подвергают поликристаллические слитки кристаллизационной очистке, либо выращивают легированные монокристаллы методом вытягивания из расплава.

Наиболее распространенным методом кристаллизационной очистки является метод зонной плавки, основанный на явлении сегрегации примесей, т.е. их неодинаковой растворимости в жидкой и твердой фазах, находящихся в равновесии. Подавляющее большинство примесей, содержащихся в германии, лучше растворяются в жидкой фазе, чем в твердой, поэтому в процессе направленной кристаллизации они эффективно оттесняются межфазной границей в объем расплава.

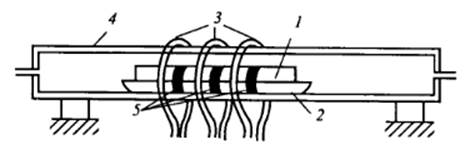

Процесс зонной очистки германия заключается в следующем (рисунок 1.2). Поликристаллический слиток 1 очищаемого германия, полученный после предварительной очистки, помещается в графитовую или кварцевую «лодочку»-тигель 2 (германий даже в расплавленном состоянии не взаимодействует ни с углеродом, ни с кварцем). Для зонной плавки используется высокочастотный индуктор, витки 3 которого охватывают слиток 1 очищаемого германия. Зонная плавка проводится в вакууме или в защитной (инертной) среде, поэтому тигель 2 заключается в кварцевую трубу 4, по которой непрерывно проходит инертный газ. Высокочастотный индуктор создает узкие зоны плавления 5 слитка (шириной 40–50 мм), и примеси, содержащиеся в германии, растворяются в жидкой фазе.

Рисунок 1.2 – Устройство для зонной плавки

Высокочастотный индуктор медленно перемещается вдоль кварцевой трубки (со скоростью 50–100 мкм/с), и вместе с ним перемещаются в конец слитка, длина которого может достигать 1000 мм и больше, расплавленные зоны с растворившимися в них примесями. В германии обычно присутствуют никель, кальций, медь, марганец, мышьяк, железо, кремний. Большинство этих примесей в результате очистки концентрируется у одного конца слитка. Для глубокой очистки зонную плавку многократно (5–8 раз) повторяют, после чего загрязненную часть длиной 20–25 мм отрезают от слитка и снова подвергают очистке. Поскольку по длине слитка создают не одну, а сразу несколько расплавленных зон, один проход высокочастотного индуктора эквивалентен нескольким циклам очистки.

Удельное сопротивление очищенной части слитка, представляющей собой после многократного прохождения зонной плавки совершенный монокристалл, составляет не менее 0,5 Ом*м.

Вторым способом получения объемного монокристалла германия является

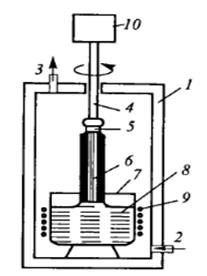

метод Чохральского (метод вытягивания монокристалла из расплава), схема установки которого приведена на рисунке 1.3.

Рисунок 1.3 – Схема установки для вытягивания монокристаллов германия из расплава по методу Чохральского

Для исключения влияния воздушной среды вытягивание кристалла производится в защитной (инертной) газовой среде, которая создается в камере 1 с патрубками 2 и 3. На конце штока 4 закрепляется затравка 5 (кусочек монокристалла), которая ориентируется в нужном направлении. Поликристаллический слиток германия 8, подвергнутый предварительной очистке, помещают в тигель 7, в котором он расплавляется с помощью нагревателя 9. Привод 10 опускает шток 4 и вводит затравку 5 в соприкосновение с расплавом 8. Когда конец затравки оплавится и будет смачиваться расплавом полупроводника, находящегося в тигле, шток 4, вращаясь вокруг своей оси, начинает медленно подниматься вверх. По мере его подъема за затравкой тянется столбик расплавленного германия 6, удерживаемый силами поверхностного натяжения. По мере подъема вверх и вращения этот столбик, попадая в область низких температур над поверхностью тигля, кристаллизуется с той же ориентацией, которую имела затравка. Скорость вытягивания составляет порядка 10-5–10-4 м/с.

Если в затравке были дефекты кристаллической структуры, то они «наследуются» в монокристалле, ухудшая его свойства, поэтому к затравке предъявляются жесткие требования. Диаметр вытягиваемого монокристалла можно менять, понижая или повышая температуру расплава. Для получения строго постоянного диаметра монокристалла по всей длине температуру расплава необходимо поддерживать постоянной с точностью до десятых долей градуса.

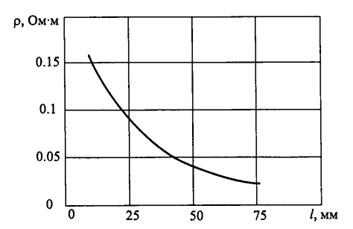

Методом Чохральского можно получать монокристаллы германия диаметром до 100 мм (а иногда и более). Сопротивление этих монокристаллов неодинаково по длине (рисунок 1.4), т.к. их верхняя часть содержит меньше примесей, чем нижняя, вытягиваемая из остатков расплавленного кремния с повышенной концентрацией примеси.

Рисунок 1.4 – Изменение удельного сопротивления по длине монокристалла германия

Для получения германия с определенным значением и требуемым типом электропроводимости при вытягивании монокристалла в него вводят строго контролируемое количество примесей.

Использование монокристаллических слитков германия в технологии изготовления полупроводниковых элементов связано с большими потерями материала при механической обработке (резке, шлифовке и полировке). Поэтому широко используются и другие технологии, например эпитаксиальные. Эпитаксия (англ. epitaxy) — ориентированный рост одного монокристалла на монокристаллической поверхности другого. Важное значение для получения эпитаксиальных слоев высокого кристаллического совершенства имеют чистота поверхности подложки, скорость нанесения материала и температура процесса. Рост эпитаксиальных пленок может происходить из газовой, жидкой или твердой фазы, поэтому различают газофазную, жидкофазную, твердофазную и молекулярно-лучевую эпитаксию.

Монокристаллическая подложка задает параметры роста пленки, поэтому кристаллическая структура и ориентация эпитаксиальной пленки совпадает со структурой и ориентацией подложки. Это свойство является принципиальным отличием эпитаксиального рост от других технологий выращивания тонких пленок. Если состав пленки и подложки совпадают, процесс называют гомоэпитаксией (например, германий на германии), если нет, то гетероэпитаксией (германий на кремнии).

| Физическая характеристика | Полупроводник | ||||

| Германий | Кремний | ||||

| Температурный коэффициент линейного расширения в диапазоне 0–100oС, К-1 | 6*10-6 | 4,2*10-6 | |||

| Удельная теплопроводность, Вт/(м*oС) | 55 | 80 | |||

| Температура плавления, oС | 937 | 1412 | |||

| Собственное удельное сопротивление при температуре 20oС, Ом*м | 0,47 | 2*103 | |||

| Собственная концентрация носителей заряда, м-3 | 2,5*1019 | 1*1016 | |||

| Работа выхода электронов, эВ | 4,8 | 4,3 | |||

| Рабочий диапазон температур, oС | -60 … +75 | -60…+125 | |||

| Ширина запрещенной зоны, эВ, при температуре, К | 0 | 0,74 | 1,165 | ||

| 300 | 0,72 | 1,12 | |||

| Подвижность, м2/(В*с) | электронов | 0,39 | 0,14 | ||

| дырок | 0,19 | 0,05 | |||

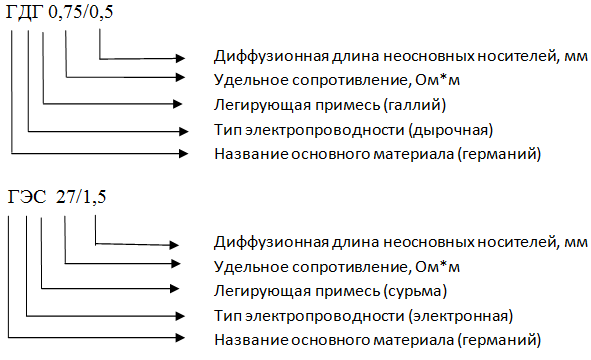

Германий, использующийся для производства полупроводниковых элементов, выпускается различных марок, которые различаются легирующими примесями, значением удельного сопротивления и диффузионной длиной неосновных носителей заряда. Все эти характеристики указываются в маркировке германия (рисунок 1.5). В качестве легирующих примесей чаще всего используют сурьму и галлий как наиболее удобные с технологической точки зрения.

Рисунок 1.5 – Примеры маркировки германия

Германий используется для изготовления диодов, транзисторов, датчиков Холла, тензодатчиков, фототранзисторов, фоторезисторов, оптических линз для инфракрасных лучей с большой светосилой, оптических фильтров и многих других элементов.

Основные физические характеристики германия приведены в таблице 1.2.

Таблица 1.2 – Основные физические характеристики наиболее распространенных полупроводников

► Кремний

Кремний, как и германий, представляет собой ковалентный кристалл с кубической решеткой, но, в противоположность германию, это один из наиболее распространенных элементов земной коры (29,5%). Однако в свободном состоянии он в природе не встречается, а присутствует только в соединениях в виде оксида и в солях кремниевых кислот. Песок и глина, образующие минеральную часть почвы, также представляют собой соединения кремния. Наиболее распространенным соединением этого элемента является двуокись кремния SiO2, или кремнезем (например, минералы горный хрусталь, кварц, и ряд других). Технология производства кремния показана на рисунке 1.6.

Фактически она состоит из двух стадий: на первой получают технический кремний, а на второй – кремний полупроводниковой чистоты (с содержанием примесей менее 10-6 %). Технический кремний получают в электрических печах восстановлением кремнезема в электрической дуге между графитовыми электродами. Технический кремний представляет собой мелкокристаллический спек, содержащий около 1% примесей.

Рисунок 1.6 – Технология производства кремния

Технология получения кремния полупроводниковой чистоты включает следующие операции: