Файл: Федеральное государственное автономное образовательное учреждение высшего образования Национальный исследовательский технологический университет мисиС.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 15.03.2024

Просмотров: 75

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

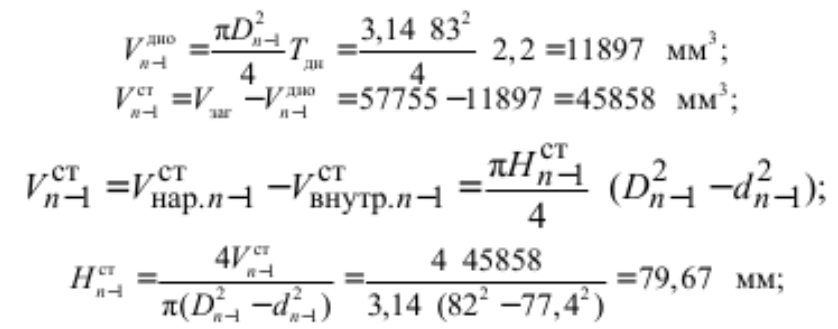

Рис. 4. Полуфабрикат последней вытяжки

Наружный диаметр

Dn-1=dn-1 + 2TКР = 77,4 + 2 2,2 = 82 мм.

Толщина дна Тдн.n-1= Ткр = 2,2 мм.

Высота полуфабриката

Получим Н n-1 = Нn-1+ Тn-1 = 79,67 + 2,2 = 81,87 мм;

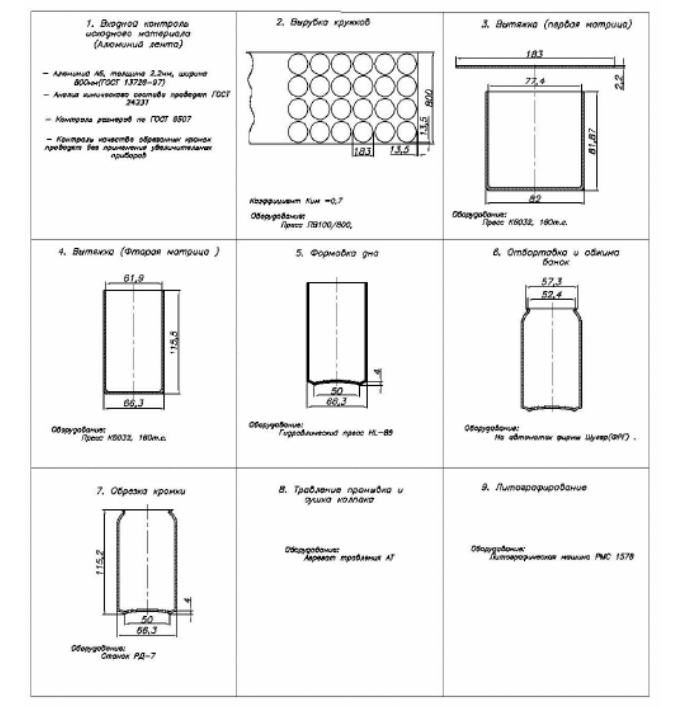

Далее изготовление идет по существующей технологии осуществляется формовка дна, обрезка кромки, отбортовка и обжим банки. Предлагаемая схема технологического процесса представлена на рис. 5.

Рис. 5. Технологический процесс изготовления банки

Разработка технологического процесса с применением глубокой вытяжки с прижимом обеспечивает более высокую точность получения размеров и низкую шероховатость поверхности с высокой пластичностью и малыми усилиями.

4. Деформационное упрочнение алюминия

Дислокации двигаются по наиболее плотно упакованным плоскостям атомной решетки. Эти плоскости называются плоскостями скольжения. Так как кристаллическая решетка алюминия является гранецентрированной кубической, то у него имеется четыре эквивалентных плоскости скольжения с тремя направлениями скольжения каждая. Это дает в сумме 12 систем скольжения. В зависимости от преобладающего напряженного состояния обычно активными являются несколько систем скольжения. Поэтому при деформации алюминия постоянно происходит взаимодействие дислокаций различных плоскостей скольжения. В результате этого формируются плотные клубки дислокаций, которые представляют собой препятствия для дальнейшего движения дислокаций. Около этих препятствий возникают поля интенсивных локальных напряжений. Этот механизм работает для всех металлических сплавов, которые подвергаются пластической деформации.

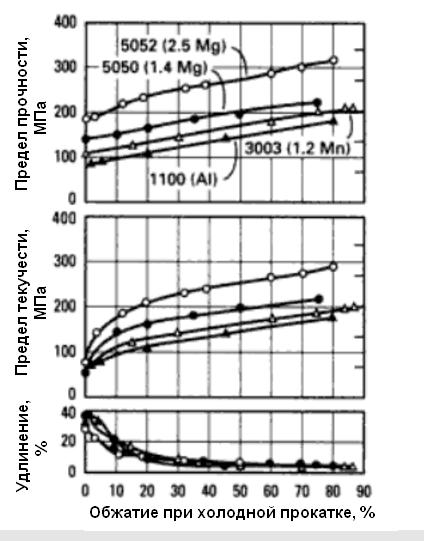

Деформационное упрочнение путем холодной прокатки, волочения или растяжения является эффективным способом повышения прочности алюминиевых сплавов, которые не поддаются термическому упрочнению. Кривые деформационного упрочнения – холодной прокатки – отожженных листов из таких алюминиевых сплавов, 1100, 3003, 5050 и 5052 показаны на рисунке 6. Хорошо видно, что увеличение прочности сплавов сопровождается снижением пластичности, которая измеряется в процентах относительного удлинения при испытаниях образцов на растяжение.

Рис. 6. Кривые деформационного упрочнения алюминия (1100), алюминиево-марганцевого сплава 3003 и алюминиево-магниевых сплавов 5050 и 5052.

Упрочнение путем образования твердого раствора

Легирующие элементы в твердом растворе взаимодействуют с дислокациями в основном путем полей локальных напряжений, которые обеспечивают дополнительные силы трения при движении дислокаций. Этот упрочняющий механизм повышает эффективность деформационного упрочнения (наклепа, нагартовки). Алюминиевые сплавы серий 3ххх и 5ххх являются типичными примерами сплавов, которые получают упрочнение в результате образования твердого раствора соответственно марганца и магния в атомной решетке алюминия.

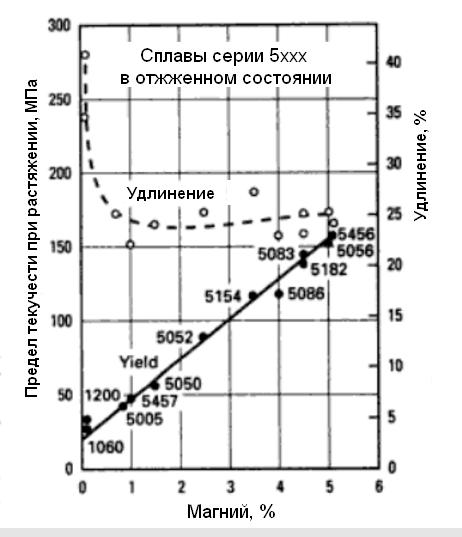

На рисунке 7 показано влияние содержания магния в твердом растворе алюминия на предел текучести и относительное удлинение для наиболее популярных алюминиево-магниевых промышленных сплавов.

Рис. 7. Корреляция между пределом текучести, относительным удлинением и содержанием магния в алюминиевых сплавах серии 5ххх

Упрочнение за счет выделения вторичной фазы

Выделившиеся частицы вторичных фаз в алюминии является очень эффективными препятствиями для движения дислокаций. Эффективность частиц как препятствий для движения дислокаций зависит как от размера частиц, так и от расстояния между ними.

Малые когерентные выделения не являются существенным препятствием для дислокаций – они их просто перерезают. С увеличением размеров частиц вторичной фазы, а также потерей их когерентности с атомной решеткой алюминиевой матрицы, степень сопротивления частиц движению дислокаций возрастает. Возрастание твердости до определенного максимума при искусственном старении алюминиевых сплавов объясняется именно прогрессирующим выделением вторичной фазы. С другой стороны, снижение твердости при перестаривании алюминиевого сплава происходит из-за увеличения расстояния между частицами вторичной фазы.

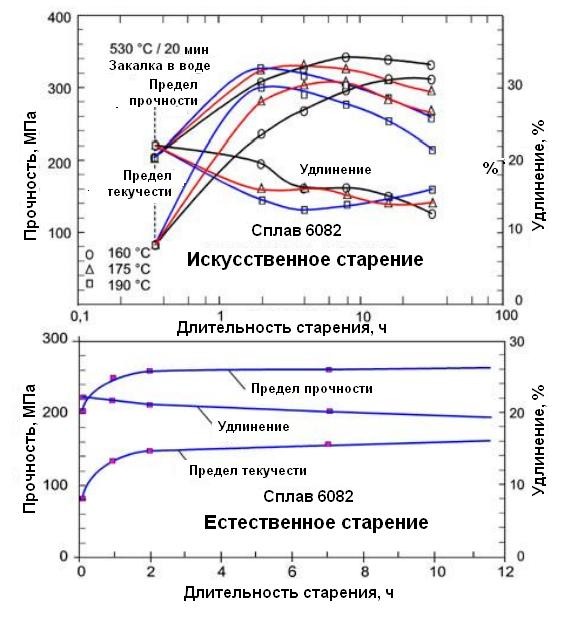

Упрочнение алюминиевых сплавов за счет старения – естественного или искусственного – происходит именно по механизму упрочнения за счет выделения вторичных фаз из перенасыщенного твердого раствора (рисунок 8). Этот перенасыщенный твердый раствор легирующих элементов в алюминии создается путем нагрева алюминиевого сплава до полного растворения легирующих элементов и быстрого его охлаждения, например, до комнатной температуры.

Рис. 8. Кривые естественного и искусственного старения прессованных профилей из сплава 6082

В интервале температуры от комнатной до 60 °С происходит образование «кластеров», которые остаются когерентными с атомной решеткой алюминия. Этот процесс называется «естественным старением». Он приводит к состояниям алюминиевых сплавов Т1 и Т4.

В интервале температуры от 60 до 220 °С происходит образование промежуточных когерентных и полукогерентных вторичных фаз. Это процесс называется «искусственным старением». Он дает состояния алюминиевых сплавов Т5 и Т6.

Кривые старения на рисунке 4 показывают влияние температуры старения на прочностные свойства и удлинение прессованного сплава 6082. Отметим более высокую пластичность и более низкую прочность после старения при комнатной температуре.

Заключение

Таким образом, анализируя жизненный цикл алюминиевой банки по основным этапам можно выявить возможные воздействия на окружающую среду на всех этапах жизненного цикла. Определить наиболее существенные риски на каждом этапе жизненного цикла алюминиевой банки. Это дает возможность предусмотреть экологические мероприятия по снижению негативных нагрузок на окружающую среду на всех этапах жизненного цикла.

Алюминиевые банки являются высокоэкологичным видом тары они производятся из материалов, пригодных для вторичного использования. Они непроницаемы для влаги, газа и света, и, кроме того, производство алюминиевых банок и фасование в них продукции может производиться с достаточно высокой скоростью. Сегодня существует много видов банок, легко открывающихся и позволяющих извлекать содержимое без помощи специальных инструментов.

К плюсам металлической банки относят то, что большой диаметр ее горловины позволяет увеличить скорость розлива (относительно стеклобутылки и ПЭТа).

Утилизация и переработка алюминиевых банок не приводит к снижению качества продукции, при этом затраты энергии снижаются на 95% по сравнению с применением первичного алюминия, поскольку добыча алюминия из бокситовой руды является чрезвычайно энергоемким процессом. Алюминий обладает небольшим весом, хорошей теплопроводностью, устойчивостью к окислению, к воздействию разбавителей и смазочных материалов, привлекательной блестящей поверхностью. Однако он нуждается в дополнительном покрытии для защиты от большинства кислот и щелочей, а также от царапин и истирания.

Что касается типов банок, считается, что предпочтительнее банки из двух, а не трех деталей, поскольку такая конструкция благодаря отсутствию боковых швов и швов вокруг дна снижает возможность течи.

Недостатком банок из двух деталей является высокая стоимость производственной линии, что намного превышает расходы по приобретению линии для производства банок из трех деталей. Для фасования различных пищевых продуктов, урожай которых собирается в разное время года, требуются банки различной величины, тогда как существующий выбор алюминиевых банок разных размеров еще не достаточен.

Список используемой литературы

-

Давыдов И. Б., Пузиков И. В., Рожкова О. Д. Анализ технологии производства алюминиевых банок для пивоваренной промышленности // Известия ТулГУ. Технические науки. 2019. №3. – С. 460-464. -

Крюковский, В.А. Перспективы производства алюминия – переход на обожженные аноды / В.А. Крюковский // Цветные металлы. – 2008. – № 4. – С. 29–33. -

Пантюхина Е.В., Котляров В.С., Пантюхин О.В. Перспективные технологии изготовления пищевой упаковки: учебник. Тула: Изд-во ТулГУ, 2018. 212 с. -

Рожкова О. Д. Перспективные технологии изготовления алюминиевой тары для напитков // Известия ТулГУ. Технические науки. 2019. – №6. – С. 280-285. -

Современное состояние и проблемы развития алюминиевой промышленности России / В.М. Сизяков / Записки Горного института. СПб. – 2005. – Т.165. – С.163- 170. -

Трыкова Т.А. Товароведение упаковочных материалов и тары. Учебное пособие Москва, Дашков и Ко, 2008. – 146 с.