Файл: Оценка экономической эффективности создания цеха по производству активированного гранулированного угля марки скт.docx

Добавлен: 11.04.2024

Просмотров: 45

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

-

Расчет сметной стоимости цеха

-

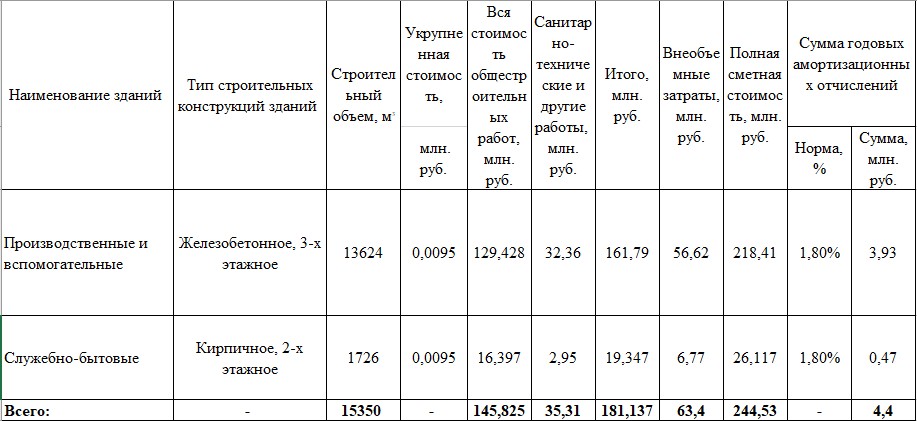

Расчет сметной стоимости зданий и сооружений

Сметная стоимость строительства — это сумма денежных средств, требующихся на реализацию строительства в соответствии с необходимыми документами. Для обозначения всех затрат на строительство производства необходимо подготовить расходные сметы.

Сметная стоимость цеха равняется стоимости основных фондов цеха, по которым будет начисляться амортизация.

Капитальные затраты на строительство нового цеха рассчитываются по укрупненным показателям затрат на единицу этих работ. На строительство нового цеха за укрупненную стоимость берется один м3(который равен 9500 рублей.

Капитальные расходы на технические, санитарные работы, на другие строительные операции, рассчитываются из стоимости общестроительных работ в процентах: для вспомогательных и производственных помещений - 25%; для служебно-бытовых помещений - 18%.

Внеобъемные затраты берутся как 35% к сумме затрат на санитарно-технические, общестроительные и другие строительные работы. На данный момент для зданий норма амортизационных отчислений составляет 1,8%.

В таблице 2 проводится расчет сметной стоимости для зданий проектируемого цеха.

Таблица 2 - Расчет капитальных затрат на строительство

2.2 Расчет сметной стоимости оборудования

В сметных документах включена стоимость оборудования необходимого для обеспечения работы всего цеха.

В курсовой работе указывается какое оборудование использует организация, производя уголь. Следовательно, мы прибавляем 30% расходов к сметной стоимости за неучтенное оборудование.

Теперь рассчитаем объем капитальных расходов на оборудование и представим все расчеты в таблице 3.

Таблица 3 – Расчет капитальных затрат на оборудование

Расчет производился с помощью: средней нормы амортизации - 12,6%; расчетной стоимости монтажа оборудования и транспортной доставки – 10%; неучтенное оборудование - 30%. Самым частым способом расчета амортизационных показателей является линейный метод. При этом методе затраты на износ объектов основных фондов начисляется равными частями в течение общего срока их службы.

Расчет производился с помощью: средней нормы амортизации - 12,6%; расчетной стоимости монтажа оборудования и транспортной доставки – 10%; неучтенное оборудование - 30%. Самым частым способом расчета амортизационных показателей является линейный метод. При этом методе затраты на износ объектов основных фондов начисляется равными частями в течение общего срока их службы.

Нам известен срок службы определенного вида оборудования, поэтому подсчитаем годовую норму амортизации (На), используя следующую формулу (2):

, (2)

, (2)где Та - срок службы объекта, лет.

-

При десяти лет годовая На составит:

-

При семи лет На составит:

После расчета На для каждого оборудования, мы подсчитаем годовые амортизационные отчисления (3):

(3)

(3)где Сст - первоначальная стоимость объекта основных фондов, руб.

Добавим в расчеты затраты на инвентарь, трубопроводы и инструменты от стоимости оборудования, согласно с методических указаний.

Капитальные расходы на монтаж силового электрооборудования и его приобретение рассчитаны, исходя от итоговой мощности силового электрооборудования. На один киловатт установленной мощности принято 4000 рублей.

Количество киловатт электроэнергии в тысячах рублях рассчитана по исходным данным варианта 40 и равняются:

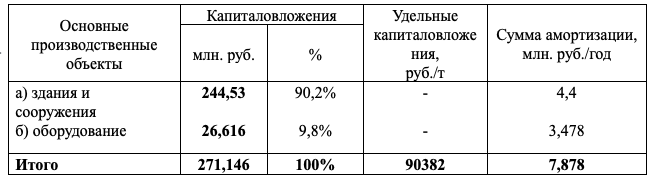

2.3 Составление сводной сметы капитальных вложений

Сводная смета необходима для определения всей стоимости затрат на строительство цеха. Для расчета полной сметной стоимости строительства необходимо сформировать смету капиталовложений создания цеха. Результаты расчетов указаны в таблице 4.

Таблица 4 – Расчет капитальных затрат оборудования

Итоговая сумма капитальных вложений, согласно всем подсчетам составляет 271,146 миллионов рублей.

Показатель удельных капиталовложений (Pуд) необходим для определения затрат на создание в организации основных фондов и объектов производства. Формула для расчета данного показателя (4):

(4)

(4)где Pоб - сумма годовых капиталовложений в основные фонды;

N - объем выпуска товара.

Расчет удельных капитальных вложений (руб./т):

-

Расчет численности персонала цеха

Расчет численности персонала цеха

3.1 Составление баланса рабочего времени одного

среднесписочного рабочего

Численность персонала – число работников, принятых в организацию на постоянную основу, а также на сезонную работу и временную.

Средний показатель суток и часов, которые работнику необходимо отработать в течение года, вычисляется с помощью составленного баланса рабочего времени.

Для корректного составления баланса рабочего времени на каждого сотрудника необходимо показатели, а именно: номинальный и эффективный фонд времени.

На данном угольном производстве установлен шестичасовой рабочий день. Одна смена имеет продолжительность шесть часов, следовательно, при непрерывном производстве за один день таких смен четыре. Всего на предприятии пять бригад, которые работают по четыре дня до сменооборота. С помощью этих данных рассчитываем период сменооборота и суммарное количество рабочих и выходных дней за один сменооборот:

-

Сменооборот в днях:

-

Количество рабочих дней за сменооборот:

-

Количество выходных дней за сменооборот:

Беря в расчет, что на предприятии вредные условия труда, то это дает работникам увеличивать продолжительность отдыха и увеличивать отпуск на два-три дня.

Для основных сотрудников представлен баланс времени за год на одного рабочего в таблице 5.

Таблица 5 - Баланс рабочего времени

Подсчет количества выходных был реализована из по графикам сметной стоимости с учетом графика пяти бригад. Формула имеет вид (5):

(5)

(5)где Дс - промежуток сменооборота в днях;

Дв.с.- выходные дни в днях.

Этот показатель в днях равен:

Цех работает в непрерывном режиме, а это значит, что праздничные дни отсутствуют. Теперь рассчитаем номинальный фонд рабочего времени (Вн.д):

Номинальный фонд рабочего времени в часах (Вн.ч) находим путем умножения (Вн.д) на общую продолжительность смены. Расчет выглядит так:

Эффективный фонд рабочего времени в днях (Вэф.дн) находим через разницу между номинальным фондом и числом невыходов на работу. Сумма всех невыходов на работу (с учетом всех дней отпуска) и равняется 35 дням. Расчет этого показателя осуществляется следующим образом:

Максимальное количество рабочих часов в год на одного сотрудника (Вм.г) можно рассчитать путем перемножения эффективного фонда рабочего времени в днях на продолжительность рабочей смены. Расчет этого показателя осуществляется следующим образом:

Для определения эффективного фонда рабочего времени (в часах), мы из общего количества часов работы исключаем потери рабочего времени внутрисменно. Производство с непрерывной работой берет в расчет только перерывы для матерей и сокращает рабочие часы для лиц, не достигших 18 лет. Эти часы принимаются ориентировочно за десять, следовательно:

Для определения средней продолжительности смены (в часах), необходимо фонд рабочего времени в часах разделить на фонд рабочего времени в днях, и получим следующий расчет:

3.2 Расчет численности основных производственных рабочих

и вспомогательных рабочих

Основные операции на производстве гранулированного угля выполняют основные рабочие.

Поддерживают нормальное функционирование предприятия помогают вспомогательные работники, именно они осуществляют техническое обслуживание оборудования, ремонт и т.д.

Теперь представим расчет численности всех сотрудников в таблице №6. Все расчеты произведены благодаря заданию на курсовую работу для варианта 40.

Таблица 6 - Численность всех рабочих

Определяем явочный состав рабочих за день (Ляв.см) по следующей формуле (6):

(6)

(6)где nсм - число смен за сутки.

Штатный состав в цеху, где работа выполняется непрерывно, высчитывается благодаря формуле (7):

Теперь посчитаем коэффициент, при котором увеличивается численность на подмену (8):

Формула (9) определяет штатный состав рабочих:

(9)

(9)Расчет списочного состава сотрудников мы рассчитываем через коэффициент списочного состава Ксп (+ запас с учетом больничных и подмены) по формуле (10):

(10)

(10)

Списочный состав рабочих по каждой профессии, рассчитаем через умножение штата на Ксп . Формула имеет вид (11):

(11)

(11)Общее число всех рабочих, включая подмены, оставляет 75 человек, и 14 вспомогательных рабочих. Итоговая численность рабочих в цеху по изготовлению гранулированного угля составляет 89 человек.

3.3 Расчет численности служащих

Служащие – это сотрудники, которые заняты не физическим трудом и в их деятельности необходимая специальная подготовка. В таблице 7 приведен список служащих, согласно варианту курсовой работы.

Таблица 7 – Служащие на предприятии

Итого мы имеем 18 руководителей и специалистов. Так как в цеху непрерывный график работы, предусмотрена подмена мастеров смен и табельщиков. А теперь суммируем количество рабочих и служащих и получаем 107 сотрудников, работающих всего в организации.

4 Расчет производительности труда

Производительность труда – это эффективность работы в процессе создания чего-либо. Данный показатель в цеху по производству гранулированного угля является главным и учитывается в тоннах на одного рабочего (ПТо.р.) и в целом на одного работающего (ПТ). Q - показатель годового выпуска продукции в тоннах.

ПТ рассчитываем по формуле (12):