Файл: Расчет и выбор допусков и посадок для типовых соединений деталей в узлах машин.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.04.2024

Просмотров: 46

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

| МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ Федеральное государственное бюджетное образовательное учреждение высшего образования «Тихоокеанский государственный университет» Институт информационных технологий Кафедра «Технологическая информатика и информационные системы» Расчет и выбор допусков и посадок для типовых соединений деталей в узлах машин Текстовый документ курсовой работы по дисциплине «Метрология, стандартизация и сертификация» КР00001380.ТД

Хабаровск 2021 |

С

С1 Задание на проектирование……………………………………………………

1 ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ 5

Таблица 1.3 – Размеры элементов прямобочных шлицевых соединений. 7

Вариант задания 7

Номер 7

варианта 7

Способ 7

Номинальные размеры(мм) 7

b 7

d 7

D 7

z 7

30 7

b 7

14 7

92 7

98 7

10 7

3 РАСЧЕТ ПЕРЕХОДНОЙ ПОСАДКИ 13

5 ВЫБОР ПОСАДОК КОЛЕЦ ПОДШИПНИКА 20

6 ВЫБОР ПОСАДОК ПРЯМОБОЧНОГО ШЛИЦЕВОГО СОЕДИНЕНИЯ В ЗАВИСИМОСТИ ОТ СПОСОБА ЦЕНТРИРОВАНИЯ 24

Номинальные размеры (мм) 24

7 РАСЧЕТ РАЗМЕРНОЙ ЦЕПИ 27

8 СТАНДАРТИЗАЦИЯ И СЕРТИФИКАЦИЯ УСЛУГ 32

Список использованных источников 39

1

1 ЗАДАНИЕ НА ПРОЕКТИРОВАНИЕ

1.1 Определение параметров посадок:

-

определить систему посадок (вала или отверстия) для каждого

указанного соединения (таблица 1.1); -

определить тип посадок (с зазором, натягом или переходная); -

определить параметры деталей (вала – es, ei, Td; отверстия – ES, EI, TD) и соединения – Smin, Smax, Nmin, Nmax, TS, TN, TN(S); -

построить СПД для всех соединений и указать на них все выше указанные параметры.

Таблица 1.1 – Виды посадок

| Номер варианта | Вид посадки | ||||||

| 1 | 2 | 3 | |||||

| | |||||||

| | | | | ||||

| 30 | | | | ||||

1.2 Расчет переходной посадки. Для переходной посадки:

-

рассчитать вероятность зазора и натяга; -

выполнить эскиз соединения и деталей с указанием исполнительных размеров.

1.3 Расчет исполнительных размеров калибров. Для деталей соединения с переходной посадкой:

-

рассчитать исполнительные размеры калибров; -

выполнить эскизы калибров.

1.4 Выбор посадок колец подшипника. Для подшипника качения

(рис. 1.1, табл. 1.2):

-

выбрать посадки внутреннего и наружного колец подшипника. Начертить схемы допусков посадок. -

вычертить эскиз сборочного чертежа, а также эскизы вала и корпуса с простановкой полей допусков, шероховатости, допусков формы и расположения.

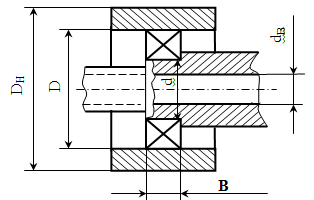

Рисунок 1.1 – Эскиз подшипника качения |

Таблица 1.2

| Вариант | Условное обозначение подшипника | Класс точности | Реакция опоры радиальная Fr, H | Нагрузка осевая Fa, Н | Вал dВ/d | Корпус D/DH | Вращающаяся деталь | Вид нагрузки* |

| 30 | 2307 | 6 | 12900 | - | - | - | Вал | 2 |

1.5 Выбор посадок прямобочного шлицевого соединения в зависимости от способа центрирования. По заданному варианту (табл. 1.3):

-

составить и записать полное условное обозначение прямобочного шлицевого соединения и дать расшифровку каждому знаку условного обозначения;

-

подобрать посадки на D, d и b; -

выделить из условного обозначения шлицевого соединения обозначения шлицевой втулки и шлицевого вала, записать их и дать схему расположения полей допусков на все элементы (на наружный D, внутренний d диаметры и ширину шлица (зуба) b).

Определить:

-

предельные отклонения на все элементы соединения (D, d и b вала и втулки); -

предельные размеры всех элементов шлицевого соединения (D, d и b вала и втулки); -

предельные зазоры по всем диаметрам и ширине шлица.

Начертить эскизы (на формате А4) шлицевого соединения (в продольном направлении и поперечном сечении) с указанием всех посадок и предельных отклонений.

| Проставить на эскизах деталей (вале и втулке) допуски формы и расположения поверхностей и шероховатость поверхностей сопряжения. |

Таблица 1.3 – Размеры элементов прямобочных шлицевых соединений.

Вариант задания

Номерварианта | Способцентрирования | Номинальные размеры(мм)и число шлицев (зубьев) | |||

b | d | D | z | ||

30 | b | 14 | 92 | 98 | 10 |

1.6 Рассчитать размерную цепь для обеспечения точности заданного замыкающего звена А0 при значениях увеличивающих звеньев А1, А2 и уменьшающих звеньев А3, А4 с размерами указанными в таблице 1.4.

Расчет размерной цепи провести методом полной взаимозаменяемости и вероятностным методом.

Таблица 1.4 – Параметры размерной цепи

| № варианта | А0 | Увеличивающие звенья | Уменьшающие звенья | ||

| А1 | А2 | А3 | А4 | ||

| 1 | 1-0,5 | 100 | 20 | 50 | 69 |

-

7 Подготовить реферат на тему: «Стандартизация и сертификация услуг».

2 ОПРЕДЕЛЕНИЕ ПАРАМЕТРОВ ПОСАДОК

2.1 Определяем систему посадок (вала или отверстия) для каждого

указанного соединения 20H8/e8, 25Js7/h6, 32H7/s6. Система посадок определяется полем основного отверстия (H) или полем основного вала (h). Соответственно посадки 20H8/e8 и 32H7/s6 в системе отверстия, а 25Js7/h6 в системе вала.

2.2 Тип посадок (с зазором, натягом или переходная) определяются взаимным положением полей допусков отверстия и вала. В соответствии с этим определением типы посадок:

20H8/e8 – посадка с зазором;

25Js7/h6 – посадка переходная;

32H7/s6 – посадка с натягом

;

2.3 Определение параметров деталей проводим в следующей последовательности:

-

определяем квалитет по цифре, следующей за обозначением поля допуска. Соответственно для посадки 20H8/е8 квалитет отверстия и вала – 8; -

по квалитету определяем допуск для соответствующего диаметра, в данном случае этот допуск для отверстия (TD) и для вала (Td) равны 33 мкм; -

место положения поля допуска определяется основным отклонением (ближайшее относительно нулевой линии) соответственно для указанной посадки это для отверстия нижнее (EI = 0), а для вала верхнее (es = – 40); -

зная одно из отклонений и допуск поля, находится второе отклонение исходя из уравнений для отверстия TD = ES – EI и для вала Td = es – ei.

Результаты расчета и поиска необходимых параметров для всех заданных посадок по всем параметрам сведены в таблицу 2.1. Численные значения основных отклонений выделены жирным шрифтом

Зная верхнее и нижнее отклонения полей посадки (вала и отверстия) находим параметры самой посадки путем решения уравнений приведенных ниже.

Таблица 2.1 – Параметры посадок и деталей соединений

| Вид посадки | 1 | 2 | 3 | ||||

| 20H8/е8 | 25Js7/h6 | 32H7/s6 | |||||

| Система посадок | Отверстия | Вала | Отверстия | ||||

| Посадка | С зазором | Переходная | С натягом | ||||

| Квалитет отв/вала | 8/8 | 7/6 | 7/6 | ||||

| Допуск, мкм отв/вала | 33/33 | 21/13 | 25/16 | ||||

| Допуск посадки, мкм | 66 | 34 | 41 | ||||

| Основное отклонение отв/вала | н/в | –/в | н/н | ||||

| Основное отклонение, мкм отв/вала | 0/-40 | –/0 | 0/+43 | ||||

| Предельные отклонения отверстия, мкм | ES | +33 | +10,5 | +25 | |||

| EI | 0 | -10,5 | 0 | ||||

| Предельные отклонения вала, мкм | es | -40 | 0 | +59 | |||

| ei | -73 | -13 | +43 | ||||

| Предельные размеры деталей, мм | Отв. | Dmax | 20,033 | 25,0105 | 32,025 | ||

| Dmin | 25 | 24,9895 | 32 | ||||

| Вал | dmax | 19,960 | 25 | 32,0,59 | |||

| dmin | 19,927 | 24,987 | 32,043 | ||||

| Предельные параметры посадок, мкм | Smax | 106 | 23,5 | – | |||

| Smin | 40 | – | – | ||||

| Nmax | – | 10,5 | 59 | ||||

| Nmin | – | – | 18 | ||||

Предельные размеры посадок:

-

зазора в посадке с зазором Smax = ES – ei, Smin = EI – es; -

натяга в посадке с натягом Nmax = es – EI, Nmin = ei – ES; -

в переходной посадке имеются как Nmax, так и Smax, которые определяются также по выше указанным зависимостям.

Предельные размеры:

-

отверстия Dmax = D + ES, Dmin = D + EI; -

вала dmax = D + es, dmin = D + ei.

Допуск посадки определяется по одной из зависимостей:

-

одинаковая для любого типа посадки TN(S) = TD + Td; -

через предельные значения параметра:

1) для посадки с зазором TS = Smax – Smin;

2) для посадки с натягом TN = Nmax – Nmin;

3)для посадки переходной с возможными зазорами и натягами

TN(S) = Nmax + Smax.

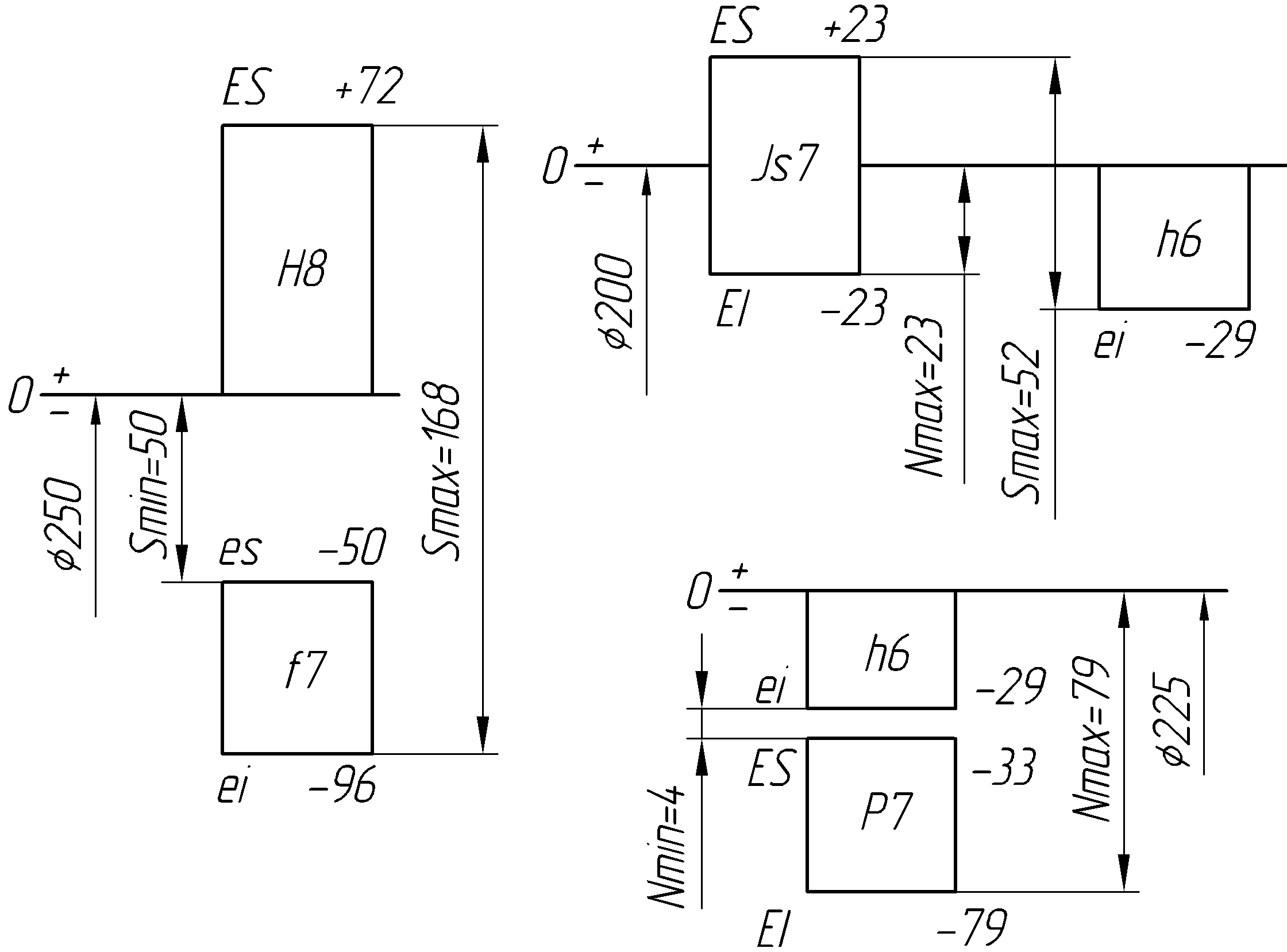

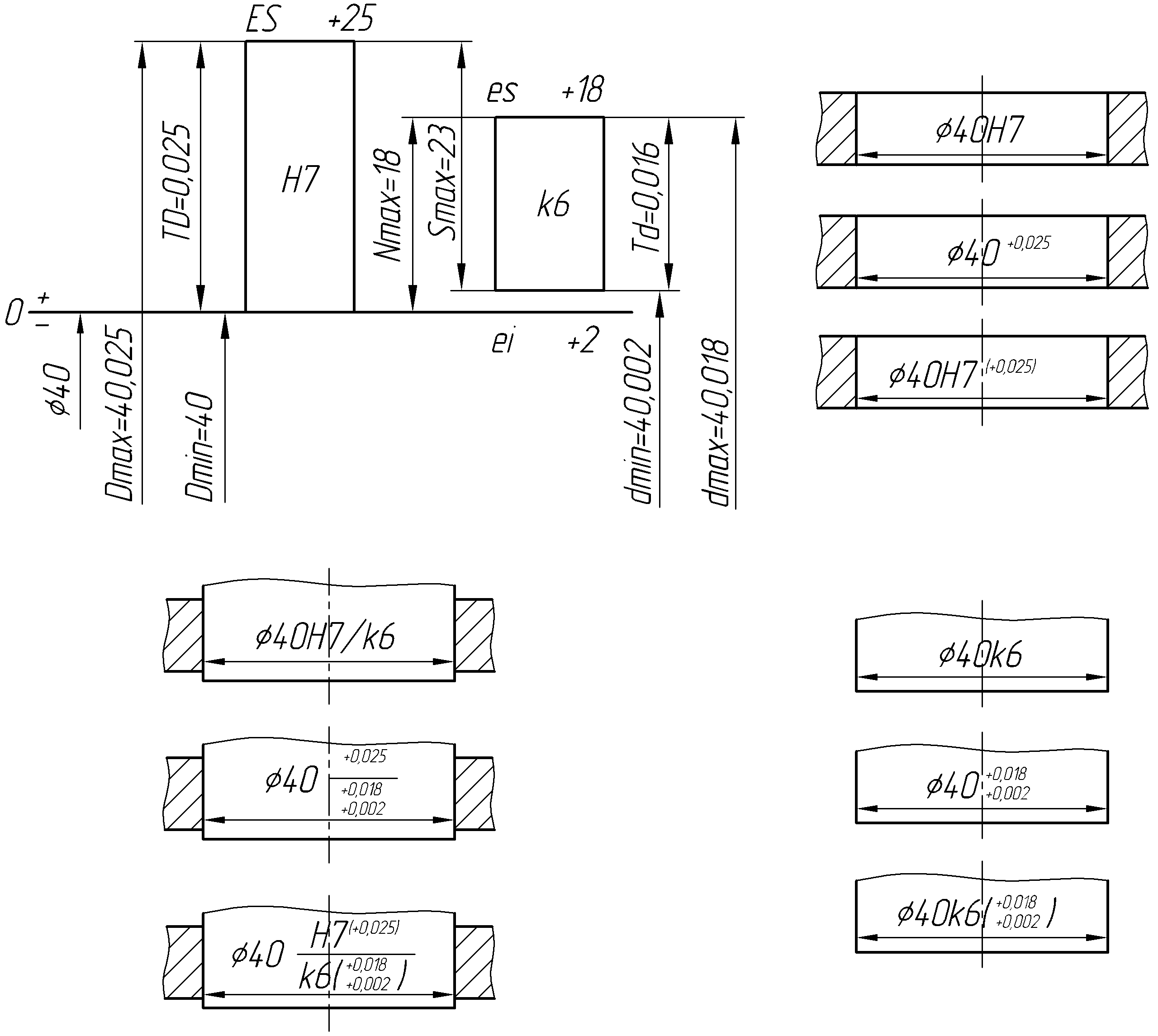

2.4 По результатам расчета (таблица 2.1) строим СПД для всех соединений с указанием на них необходимых параметров несколько вариантов

(рисунок 2.1–2.4).

Рисунок 2.1 СПД для соединений 250H8/f7, 200Js7/h6, 225P7/h6 |

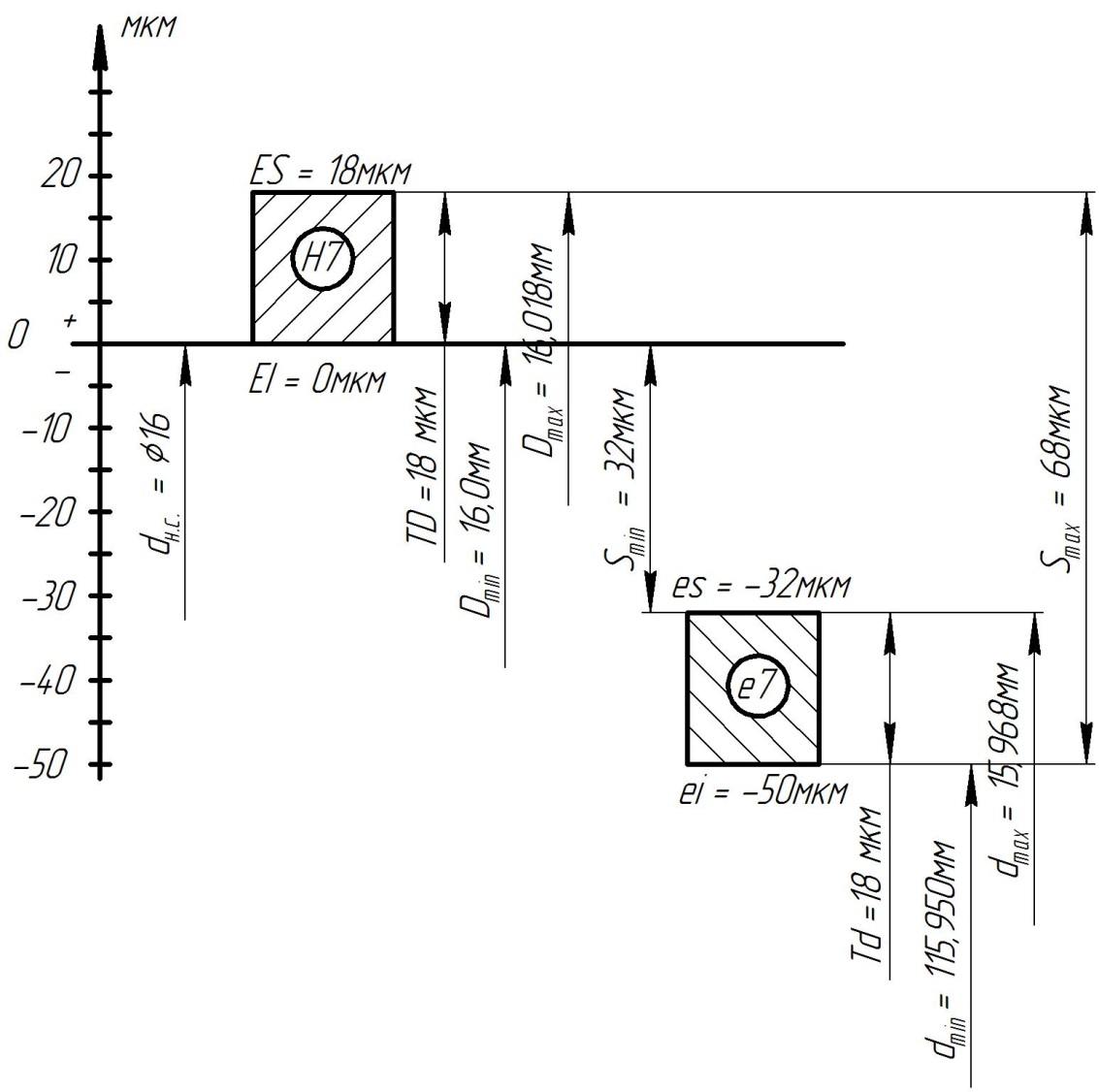

Рисунок 2.2 – СПД для соединения Ø16 H7/e7 |

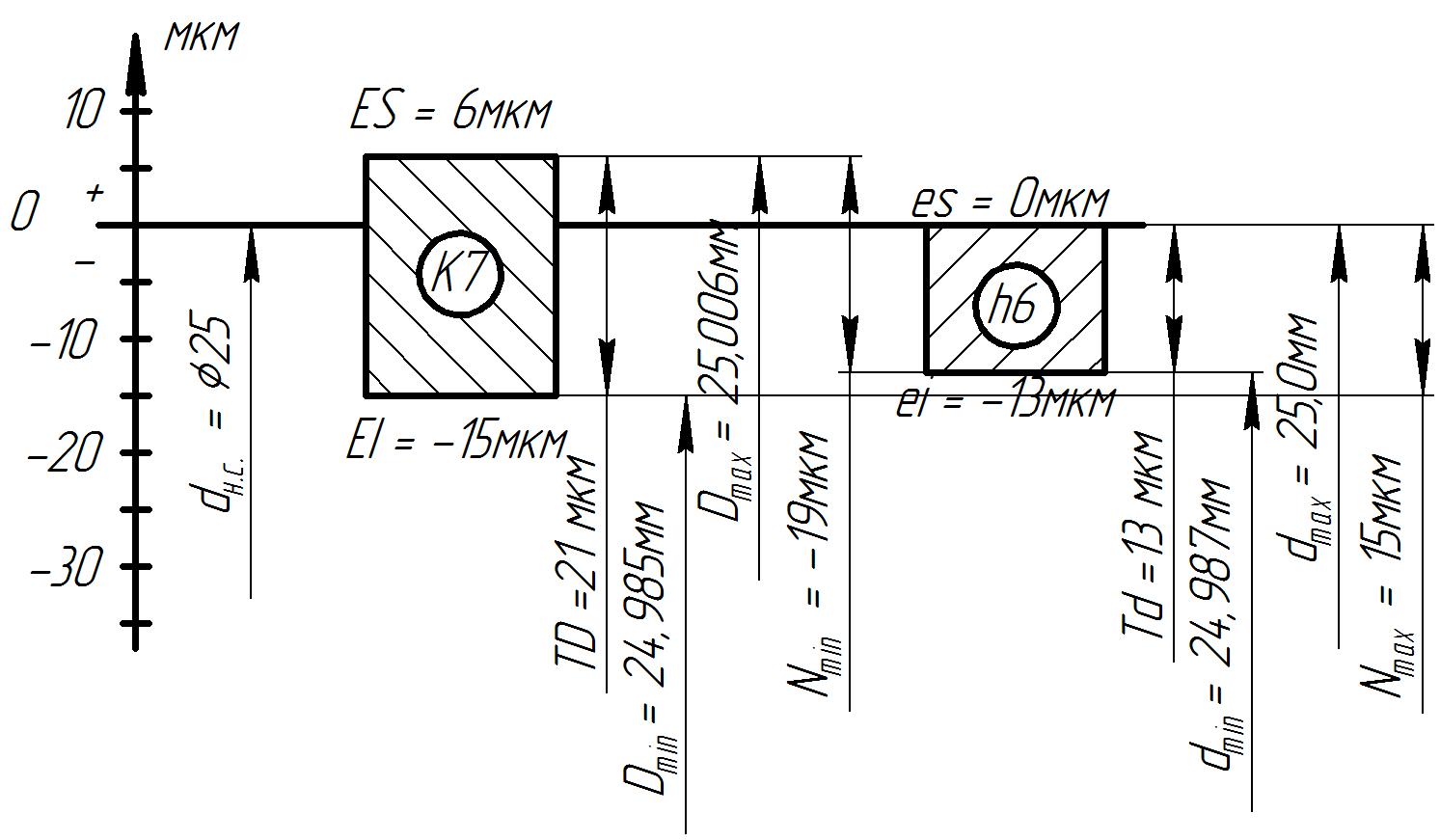

Рисунок 2.3 – СПД для соединения Ø25 K7/h6 |

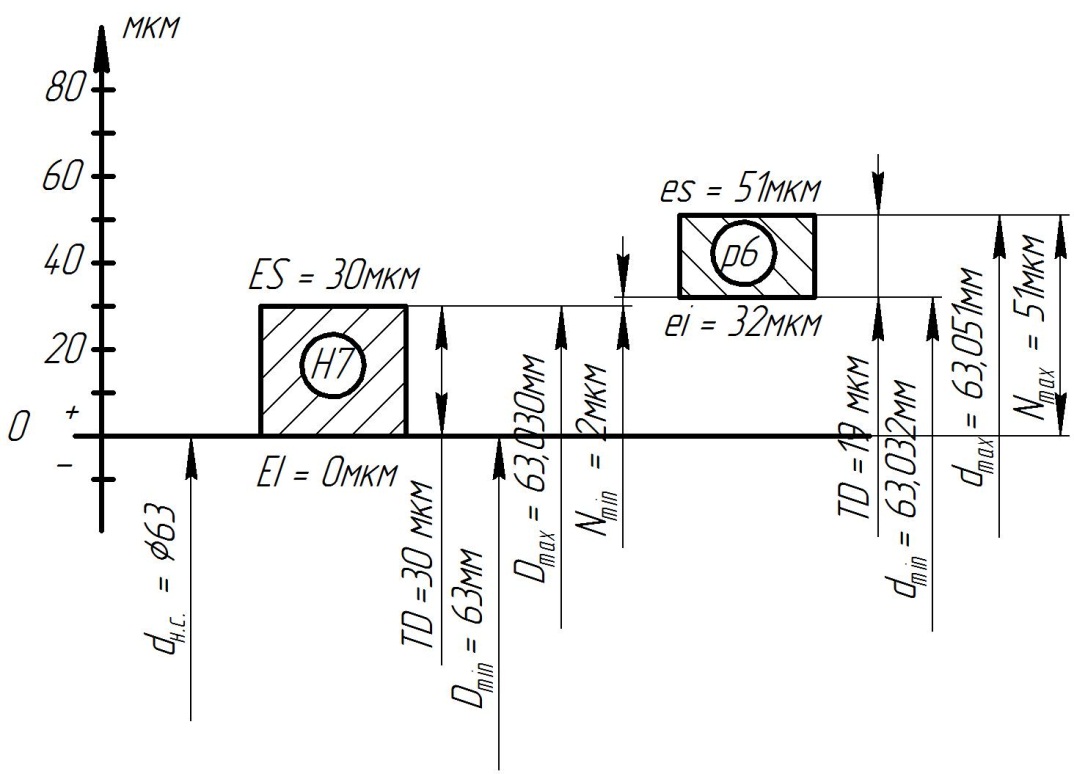

Рисунок 3 – СПД для соединения Ø63 Н7/p6 |

3 РАСЧЕТ ПЕРЕХОДНОЙ ПОСАДКИ

П

ри расчете вероятности натягов и зазоров исходят из нормального закона распределения размеров деталей при их изготовлении. Распределение натягов и зазоров в этом случае так же будет подчиняться нормальному закону, а вероятность их получения определяется с помощью интегральной функции вероятности Ф(z)

ри расчете вероятности натягов и зазоров исходят из нормального закона распределения размеров деталей при их изготовлении. Распределение натягов и зазоров в этом случае так же будет подчиняться нормальному закону, а вероятность их получения определяется с помощью интегральной функции вероятности Ф(z)Параметры посадки 40H7/k6:

-

допуски на изготовления отверстия TD = 25 мкм и вала Td = 16 мкм; -

предельные отклонения отверстия ES = + 25 мкм; EI = 0 мкм; -

предельные отклонения вала es = + 18 мкм; ei = +2 мкм; -

максимальный натяг Nmax = es – EI = 18 – 0 = 18 мкм; -

максимальный зазор Smax = ES – ei = 25 – 2=23 мкм; -

среднее значение зазора

Sc = х = (Smax – Nmax)/2 = (23 – 18)/2 = 2,5 мкм.

Определяем среднее квадратичное отклонение зазора

Определяем предел интегрирования

z = Sc/sN = 2,5/4,95 = 0,51

Определяем функцию Ф(z) для z = 0,51: Ф(z) = 0,1950.

При z<0 вероятности получения натягов и зазоров:

Р’N=0,5 - Ф(z)=0,5 - 0,1950=0,305

Р’S=0,5 + Ф(z)=0,5+0,1950=0,695

Процент натягов и зазоров, %

РN=Р’N·100=0,305·100=30,5%,

РS=Р’S·100=0,695·100=69,5%.

Вывод: при сборке 69,5% всех соединений с зазором и 30,5% с натягом

Ниже на рис. 3.1 приведены СПД 40H7/k6 и эскизы вариантов обозначения размеров соединения и деталей

Рисунок 3.1 – СПД 40H7/k6 и эскизы вариантов обозначения размеров соединения и деталей |

4 РАСЧЕТ ИСПОЛНИТЕЛЬНЫХ РАЗМЕРОВ КАЛИБРОВ

4.1 Значения параметров для построения схемы расположения полей допусков калибра-пробки и калибров – скоб определяем по ГОСТ 24853-81.

Для соединения 24Js7/h6 соответствующие СПД калибров пробок и калибров – скоб относительно соответствующих полей допусков контролируемых отверстия 24Js7 и вала 24h6 представлены на рисунках 4.1 и 4.2, а их расчеты в соответствующих таблицах 4.1 и 4.2.