Файл: Произвести анализ конструктивнотехнологических особенностей обрабатываемой детали и сформулировать общие требования к приспособлению.docx

Добавлен: 12.04.2024

Просмотров: 42

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

1.2. Технологический план обработки детали

1.3. Анализ конструктивно технологических особенностей детали

2. Разработать схему установки детали в приспособление и на станок

3.1. Расчет погрешности базирования

3.2. Погрешности приспособления при установке на станке

4. Рассчитать предельные значения усилия закрепления детали в приспособление

4.1. Определение формулы расчета силы закрепления

4.2. Определение действующих сил резания

4.3. Определение силы на прихвате

5. Разработать и оформить комплект конструкторской документации для изготовления приспособления

6. Разработать инструкцию по эксплуатации приспособления

Возможная угловая погрешность определяется по формуле:

Где

l- расстояние между шпонками, мм

Это значит, что на длине 970 мм перекос отверстия состоит 0,01мм, что вполне укладывается в допуск, оговоренный техническими требованиями.

4. Рассчитать предельные значения усилия закрепления детали в приспособление

Зажим осуществляется винтовым механизмом с отводным прихватом, следовательно это комбинированный механизм.

4.1. Определение формулы расчета силы закрепления

При обработке отверстия Ø36,7Н12 возникает окружная сила резания

На деталь, лежащую на призмах и находящуюся под действием силы зажима, действует силы, составляющие общую силу трения:

где

Сила трения между деталью и прихватом:

где f – коэффициент трения ( f=0.16)

Сила трения между деталью и призмой:

где

После подстановки значений

Подстановка суммы сил трения даёт:

Если к получается меньше 2, то принимаем равный 2,5

Отсюда

Окружная сила резания при обработке отверстия определяется в зависимости от размеров, материала детали и режимов резания.

4.2. Определение действующих сил резания

В соответствии с методикой расчета режимов резания при сверлении определяют по паспортным данным станка:

- подача S=0.024мм/ об

- скорость резания v= 35 м/мин

- мощность N=1,45 кВт

- Частота вращения:

Через мощность резания можно определить окружное усилие:

После подстановки значения окружная сила получается

Сравним сдвигающую силу Рзакр с полученной суммой силы трения:

4.3. Определение силы на прихвате

Момент сил относительно точки 0 будет равен:

Передаточное число плеч прихвата 1:2, тогда L=2l

Подставив значения, получим:

Это соответствует усилию, развиваемому винтом М16

5. Разработать и оформить комплект конструкторской документации для изготовления приспособления

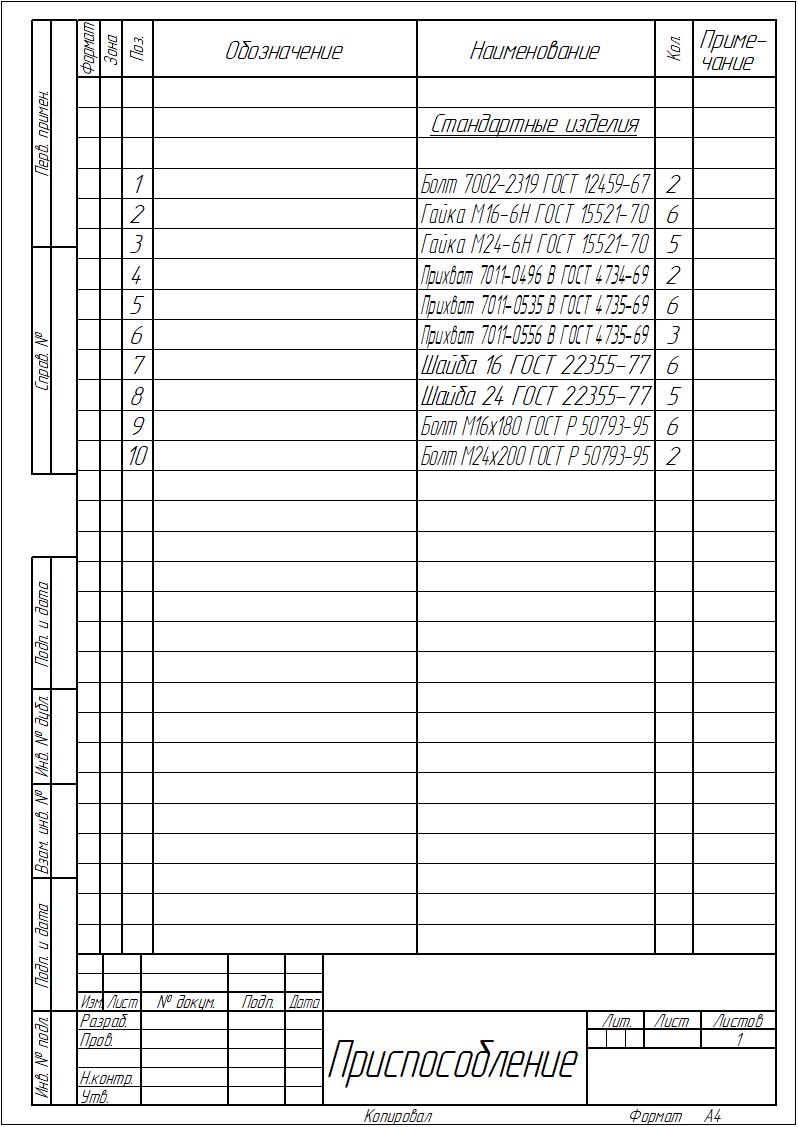

Разработанный чертеж сборочного приспособления для обработки на координатно-расточном станке 2450 выполненный на формате А1 и спецификация к чертежу приведены в приложении.

6. Разработать инструкцию по эксплуатации приспособления

Спроектированное приспособление будет обеспечивать необходимую точность обработки, надежность и эффективность работы при соблюдении следующего порядка действий.

1. Установить приспособление на стол станка при помощи кран-балки (Q = 0,5 т).

2. Выверить и закрепить приспособление на столе станка равномерной затяжкой болтов (М = 30...35 кГ-м).

3. Базировать деталь на призмы предварительно сориентировав ее по плоскости симметрии.

4. Базировать деталь окончательно, прижав призму к внешней образующей детали.

5. Закрепить деталь прихватами равномерной затяжкой болтов (М = 30...35 кГ-м).

6. Выполнить обработку отверстия подавая инструмент до проворачивания подшипника опоры, затем включить реверсивную подачу.

7. После окончания обработки повторить пункты 4...6 в обратном порядке.

Заключение

В курсовой работе спроектировано приспособление для обработки ступенчатых отверстий на наклонной поверхности детали «Корпус пресса».

Все, определенные заданием, задачи выполнены.

Применение приспособления в указанных производственных условиях в соответствии с инструкцией обеспечит безопасное, точное и эффективное выполнение обработки ступенчатых отверстий в детали «Корпус пресса».

Список использованных источников

1. ГОСТ 26325-2030. Допуски [Текст]. - Введ. 1987-07-01. - М.: ИПК Изд-во стандартов, 2026. - 58796 с.

Приложения

Сведения о самостоятельности выполнения работы

Работа «Проектирование приспособления для обработки детали «Корпус пресса 5214.21.РГР.015.0180» выполнена мной самостоятельно.

Используемые в работе материалы и концепции из публикуемой литературы и других источников имеют ссылки на них.

Один печатный экземпляр работы и электронный вариант работы на цифровом носителе переданы мной на кафедру.