Файл: Расчет и проектирование систем обеспечения техносферной безопасности трубчатой печи пиролиза.docx

Добавлен: 04.05.2024

Просмотров: 164

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Эта операция может использоваться в случаях, когда только сумма энергии, требуемой при охлаждении или нагреве сырья с внешним теплоносителем или хладагентом, важна.

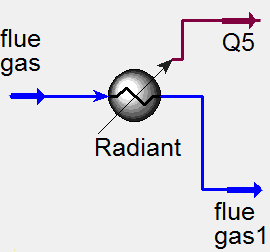

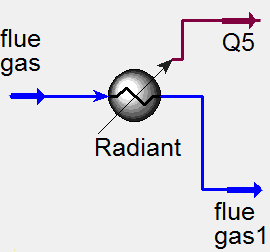

В созданной модели нагревательный элемент используется при моделировании радиантной секции, температура которой повышается до 900 0С. Q-5 является энергетическим потоком, тепло которого подводится к змеевику.

Рисунок 2.2 – Радиантная часть печи: элемент нагреватель

Рисунок 2.3 – Радиантная часть печи: элемент холодильник Нагреватель и холодильник выполняют одну и ту же операцию, различие

только в знаке энергетического потока. Чтобы определить элемент нагревателя, требуется знать энергетические потоки на входе и выходе (Рисунки 2.2 и 2.3). Дымовые газы подаются на вход, их тепловая энергия используется для нагрева змеевика из жаропрочной низколегированной стали 15Х5М и для предварительного нагрева сырья в конвекционной секции.

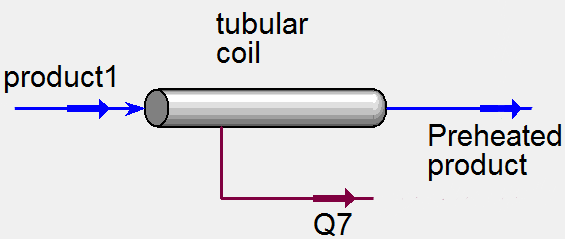

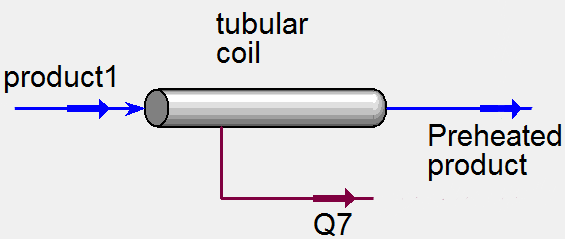

Змеевик печи. Поток жидкости моделируют так, чтобы он проходил в поршневом режиме через трубу, оставался радиально изотропным, т.е. гомогенным, без энергетических и массовых градиентов.

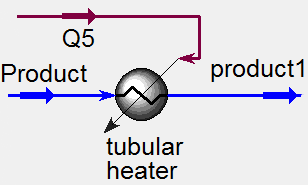

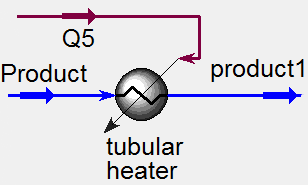

Продукт, протекающий по всему змеевику, нагревается равномерно (Рисунок 2.4). Обогрев происходит за счет теплоты сгорания топливного газа,

тепло подводится к змеевику из радиантной зоны.

Рисунок 2.4 – Змеевик

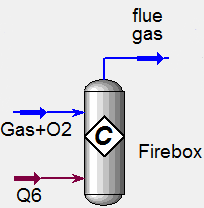

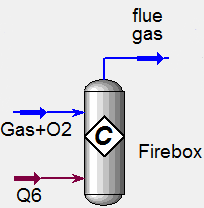

Конверсионный реактор. Выполнен в виде емкости, в которой проходят конверсионные реакции.

Рисунок 2.5 – Модель конверсионного реактора

В конверсионном реакторе моделирует процесс сжигания топлива, вследствие этого лишь входной поток Gas+O2 и парообразный поток (flue gas) на выходе определяются (Рисунок 2.5).

Размеры реактора (ориентация емкости и ее объем, тип емкости) существенны при определении времени нахождения вещества в аппарате.

Для конверсионного реактора задается набор реакций (с данным аппаратом можно связать лишь конверсионные реакции):

2Н2+ О2 =2Н2О, (2.2)

СН4 + 2О2 =2Н2О+СО2. (2.3)

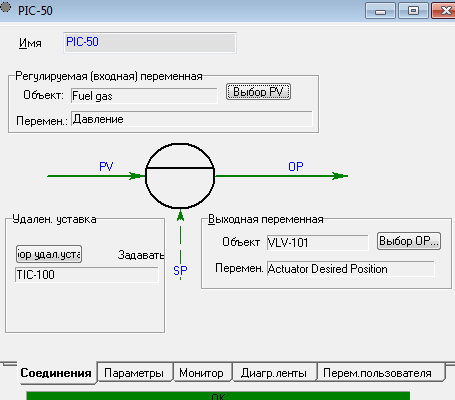

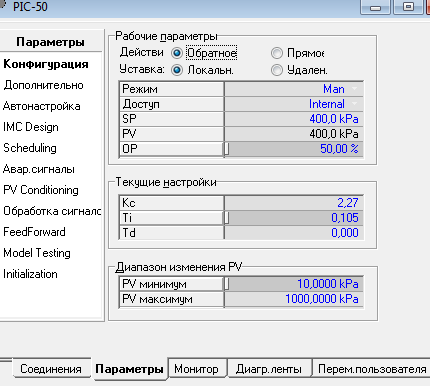

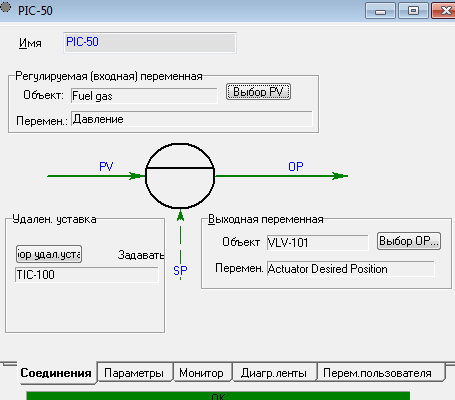

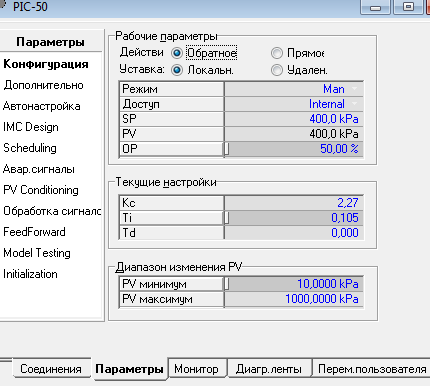

ПИД – регулятор. Этот элемент – основное средство управления моделью в динамике. Регулятор поддерживает расход жидкой продукции OP (Output) так, чтобы данная переменная технологического процесса PV (Process Variable) сохранялась на некотором значении ST (Setpoint) или контролировалась согласно заданному закону регулирования (Рисунок 2.6).

Рисунок 2.6 – ПИД – регулятор для контура поддержания давления топливного газа

Для ПИД – регулятора, чтобы он работал, требуется задать имя, объект контроля, а также привязать выходные и регулируемые значения в специальном

окне ввода параметров ПИД-регулятора. Зачастую, выходной сигнал с регулятора привязан к регулирующему клапану, на который он отправляет регулирующие воздействия, устанавливая необходимую степень открытия в зависимости от ошибки регулирования.

Настройки ПИД-регулятора вбиваются согласно общеизвестным ПИД – законам регулирования:

T

OP(t)=OP+K E(t)+K E(t)dt+KTdE(t), (2.4)

1

где OP(t)–сигнал на выходе с регулятора в каждый период времени t;

OP1– сигнал на выходе с регулятора при нулевой ошибке (в установившемся режиме);

Е(t) – ошибка регулирования в каждый период времени t; К– коэффициент усиления;

Ti– время интегрирования;

Тd– время дифференцирования.

Управляющий сигнал с регулятора вычисляется на основе величины ошибки в каждый период времени в зависимости указанных параметров настройки регулятора.

При совершенствовании информационно-управляющих систем предлагается ориентироваться на опыт внедрения APCS-систем. Основа APCS (СУУТП) – это система многомерного прогнозирующего управления с оптимизацией, решающая определенные задачи:

APCS-система, по сути, является многомерным прогнозирующим контроллером и управляет набором параметров технологического процесса (манипулируемыми переменными), задавая уставки ПИД-регуляторам или, реже, напрямую выходные сигналы на регулирующие клапаны. При этом система отслеживает, чтобы другие параметры технологического процесса (управляемые переменные) соответствовали требуемым значениям (уставкам), односторонним или двусторонним ограничениям. При наличии на объекте

возмущающих параметров, которые измеряются, но по определенным причинам не включены в APCS-систему в качестве управлений, система компенсирует их изменения так, как это делалось бы в АСУТП при регулировании по возмущению.

В технологических процессах нефтегазовых производств манипулируемые переменные (SV) – это те, которыми, как правило (но не обязательно), управляют операторы, например, массовый расход сырья, температура продукта, давление топливного газа в печи, парциальное давление реагирующих углеводородов, обороты дымососа (вентилятора).

Управляемые переменные (MV) – это зависимые параметры технологического процесса, т.е. переменные, зависящие от SV. К ним относятся: во-первых, переменные, включенные в задачу оптимизации, и, во-вторых, спецификации продуктов. В качестве примеров первых переменных можно указать температуру перевала печи, положение регулирующих клапанов, перепад давления пода печи. Примерами вторых переменных являются – температура вспышки топливного газа, температура пламени при сгорании в кислороде, ингибирующая способность применяемых реагентов, скорость коксообразования, время пребывания сырья в трубчатом змеевике.

Примерами возмущаемых переменных (DV) могут служить плотность, вязкость, фракционный состав, температура сырья на входе в печь.

Следует отметить, что многие управляемые переменные в АРСS-системах

В созданной модели нагревательный элемент используется при моделировании радиантной секции, температура которой повышается до 900 0С. Q-5 является энергетическим потоком, тепло которого подводится к змеевику.

Рисунок 2.2 – Радиантная часть печи: элемент нагреватель

Рисунок 2.3 – Радиантная часть печи: элемент холодильник Нагреватель и холодильник выполняют одну и ту же операцию, различие

только в знаке энергетического потока. Чтобы определить элемент нагревателя, требуется знать энергетические потоки на входе и выходе (Рисунки 2.2 и 2.3). Дымовые газы подаются на вход, их тепловая энергия используется для нагрева змеевика из жаропрочной низколегированной стали 15Х5М и для предварительного нагрева сырья в конвекционной секции.

Змеевик печи. Поток жидкости моделируют так, чтобы он проходил в поршневом режиме через трубу, оставался радиально изотропным, т.е. гомогенным, без энергетических и массовых градиентов.

Продукт, протекающий по всему змеевику, нагревается равномерно (Рисунок 2.4). Обогрев происходит за счет теплоты сгорания топливного газа,

тепло подводится к змеевику из радиантной зоны.

Рисунок 2.4 – Змеевик

Конверсионный реактор. Выполнен в виде емкости, в которой проходят конверсионные реакции.

Рисунок 2.5 – Модель конверсионного реактора

В конверсионном реакторе моделирует процесс сжигания топлива, вследствие этого лишь входной поток Gas+O2 и парообразный поток (flue gas) на выходе определяются (Рисунок 2.5).

Размеры реактора (ориентация емкости и ее объем, тип емкости) существенны при определении времени нахождения вещества в аппарате.

Для конверсионного реактора задается набор реакций (с данным аппаратом можно связать лишь конверсионные реакции):

2Н2+ О2 =2Н2О, (2.2)

СН4 + 2О2 =2Н2О+СО2. (2.3)

ПИД – регулятор. Этот элемент – основное средство управления моделью в динамике. Регулятор поддерживает расход жидкой продукции OP (Output) так, чтобы данная переменная технологического процесса PV (Process Variable) сохранялась на некотором значении ST (Setpoint) или контролировалась согласно заданному закону регулирования (Рисунок 2.6).

Рисунок 2.6 – ПИД – регулятор для контура поддержания давления топливного газа

Для ПИД – регулятора, чтобы он работал, требуется задать имя, объект контроля, а также привязать выходные и регулируемые значения в специальном

окне ввода параметров ПИД-регулятора. Зачастую, выходной сигнал с регулятора привязан к регулирующему клапану, на который он отправляет регулирующие воздействия, устанавливая необходимую степень открытия в зависимости от ошибки регулирования.

Настройки ПИД-регулятора вбиваются согласно общеизвестным ПИД – законам регулирования:

T

OP(t)=OP+K E(t)+K E(t)dt+KTdE(t), (2.4)

1

i

d dt

где OP(t)–сигнал на выходе с регулятора в каждый период времени t;

OP1– сигнал на выходе с регулятора при нулевой ошибке (в установившемся режиме);

Е(t) – ошибка регулирования в каждый период времени t; К– коэффициент усиления;

Ti– время интегрирования;

Тd– время дифференцирования.

Управляющий сигнал с регулятора вычисляется на основе величины ошибки в каждый период времени в зависимости указанных параметров настройки регулятора.

-

Совершенствование системы автоматического управления

При совершенствовании информационно-управляющих систем предлагается ориентироваться на опыт внедрения APCS-систем. Основа APCS (СУУТП) – это система многомерного прогнозирующего управления с оптимизацией, решающая определенные задачи:

-

управление технологической установкой в стационарном режиме (при этом APCS компенсирует помехи быстрее и лучше, нежели оператор); -

оптимизация работы установки в динамическом режиме.

APCS-система, по сути, является многомерным прогнозирующим контроллером и управляет набором параметров технологического процесса (манипулируемыми переменными), задавая уставки ПИД-регуляторам или, реже, напрямую выходные сигналы на регулирующие клапаны. При этом система отслеживает, чтобы другие параметры технологического процесса (управляемые переменные) соответствовали требуемым значениям (уставкам), односторонним или двусторонним ограничениям. При наличии на объекте

возмущающих параметров, которые измеряются, но по определенным причинам не включены в APCS-систему в качестве управлений, система компенсирует их изменения так, как это делалось бы в АСУТП при регулировании по возмущению.

В технологических процессах нефтегазовых производств манипулируемые переменные (SV) – это те, которыми, как правило (но не обязательно), управляют операторы, например, массовый расход сырья, температура продукта, давление топливного газа в печи, парциальное давление реагирующих углеводородов, обороты дымососа (вентилятора).

Управляемые переменные (MV) – это зависимые параметры технологического процесса, т.е. переменные, зависящие от SV. К ним относятся: во-первых, переменные, включенные в задачу оптимизации, и, во-вторых, спецификации продуктов. В качестве примеров первых переменных можно указать температуру перевала печи, положение регулирующих клапанов, перепад давления пода печи. Примерами вторых переменных являются – температура вспышки топливного газа, температура пламени при сгорании в кислороде, ингибирующая способность применяемых реагентов, скорость коксообразования, время пребывания сырья в трубчатом змеевике.

Примерами возмущаемых переменных (DV) могут служить плотность, вязкость, фракционный состав, температура сырья на входе в печь.

Следует отметить, что многие управляемые переменные в АРСS-системах