Файл: Расчет и проектирование систем обеспечения техносферной безопасности трубчатой печи пиролиза.docx

Добавлен: 04.05.2024

Просмотров: 165

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

из-за прогара трубчатого змеевика и попадания целевого продукта в топочное пространство трубчатой печи; разгерметизация трубчатого змеевика чаще всего происходит из-за разрушения в областях высокой концентрации механических напряжений или прогара в зонах внутренних отложений кокса. Своевременная очистка внутренней полости змеевика и предотвращение наступления предельного напряженно-деформированного состояния позволяют предупредить возникновение пожаров или взрывов.

Взрыв Пожар

Взрыв Пожар

Выброс опасных веществ

Выброс опасных веществ

Рисунок 1.1 – Статистика аварий на трубчатых нагревательных печах

Один из известных способов обеспечения промышленной и пожарной безопасности трубчатых нагревательных печей – это применение систем аварийно- предупредительной сигнализации (АПС) и противоаварийной автоматической защиты (ПАЗ), которые должны предупреждать и предотвращать аварийные ситуации, возникающие вследствие ошибочных действий работников или при сбоях в работе оборудования. В системах АПС и ПАЗ применяются специальные сертифицированные датчики, исполнительные устройства, измерительные приборы, а также программируемые контроллеры.

Контроллеры имеют дублированную архитектуру, которая повышает их надежность, и, следовательно, безопасность ведения технологического процесса. Система ПАЗ вырабатывает управляющие сигналы на исполнительные устройства

с целью предотвратить и не дать развиться аварийным (нештатным) ситуациям.

Нарушение правил безопасности

Нарушение правил безопасности

некачественный монтаж и ремонт оборудования

некачественный монтаж и ремонт оборудования

некачественная молниезащита

некачественная молниезащита

нарушение правил технологического регламента

нарушение правил технологического регламента

износ оборудования

прочие неисправности

прочие неисправности

Рисунок 1.2 – Статистические данные о причинах аварий на предприятиях

нефтегазовой отрасли

Надо отметить, что значительная часть нештатных событий на трубчатых печах происходит из-за повреждений конструктивных элементов, включая оборудование систем автоматизации, таким образом, актуальной является задача оценки их технического состояния и прогнозирования ресурса безотказной эксплуатации.

В настоящее время существует множество программных продуктов для моделирования и инженерных расчетов, применяемых в нефтегазовых производствах, к числу наиболее известных относятся: Aspen Plus, PRO 2, Hysys, ChemCAD, UniSim Design.

Программное обеспечение UniSim DeSign Honeywell используется для того, чтобы создать компьютерную модель технологического процесса.

UniSim Design обеспечивает 2 рабочих режима: статичный и динамичный. В статическом режиме возможно смоделировать распределения потоков вещества и энергии в статике. Статический режим может применяться для того, чтобы провести оптимизацию экономических компонентов производства: снижение стоимости оборудования и сырья, в то время как увеличится выход продукции.

Динамическое моделирование применяется, когда статический анализ не достаточен, чтобы исследовать технологические процессы. На практике эти процессы невозможно привести в стационарное состоянии. Постоянно меняются расходы сырья, реагентов, топлива, присутствует постоянный непрекращающийся теплообмен с окружающей средой – все эти факторы нарушают запланированный ход технологических процессов. Следовательно, анализ скоротечных и переходных процессов рекомендован для изучения с использованием динамических моделей процесса. Динамическое моделирование представляет собой: оптимизацию технологического процесса; оптимизацию системы автоматического управления; оценку безопасности ведения технологического процесса; анализ параметров переходного процесса; улучшенный контроль за

работой технологической установки исключает проблемы при пуске, отклонения свойств продукта от

заданных в регламенте производства, незапланированные простои.

UniSim Design включает в себя большой набор инструментов, которые позволяют моделировать работу различного технологического оборудования.

Описание элементов компьютерной модели. Компьютерная модель технологического процесса состоит из нескольких аппаратов и элементов, описанных в Таблице 2.1.

Таблица 2.1 – Аппараты и элементы узла гидрирования

Теплообменник: конвекционная часть печи.

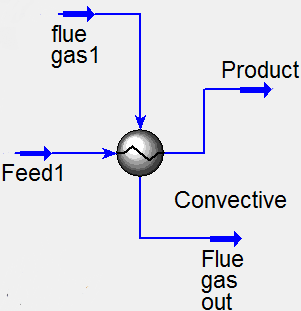

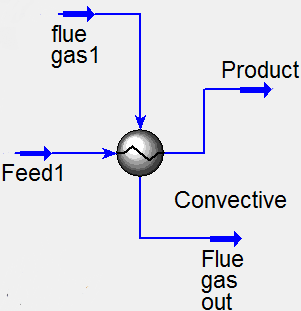

Элемент теплообменник (Heat Exchanger) применяется для моделирования предварительного нагрева сырья в конвекционной секции (за счет дымовых газов из радиантной секции) до необходимой температуры (Рисунок 2.1). Данная операция рассчитывает

для теплообменного аппарата энергетический и материальный балансы. В теплообменнике происходит обмен тепловой энергией двух потоков.

Уравнение теплового баланса имеет вид:

e=Mcold(Hout–Hin)cold–Qleak–(Mhot(Hin–Hout)-Qloss), (2.1)

где е– ошибка баланса (для каждого теплообменника специфична);

Н– энтальпия;

М– массовый расход;

Qloss,Qleak– потери тепла горячих и холодных потоков.

Индексы cold и hot относятся к нагреваемому и охлаждаемому потокам соответственно, а индексы out и in – к выходному и входному потокам.

Рисунок 2.1 – Конвекционная часть печи, реализованная на основе элемента «теплообменник»

В динамическом режиме параметры рассчитываются на основании утилит программного продукта:

Холодильник/Нагреватель печи. Элемент Cooler/Heater представляет собой теплообменник, в нем рассматривают однонаправленный поток сырья. Входной поток охлажден или нагрет до желаемых условий, а различие в энтальпии между потоками на входе и выходе компенсируется энергетическим потоком.

Взрыв Пожар

Взрыв Пожар Выброс опасных веществ

Выброс опасных веществРисунок 1.1 – Статистика аварий на трубчатых нагревательных печах

Один из известных способов обеспечения промышленной и пожарной безопасности трубчатых нагревательных печей – это применение систем аварийно- предупредительной сигнализации (АПС) и противоаварийной автоматической защиты (ПАЗ), которые должны предупреждать и предотвращать аварийные ситуации, возникающие вследствие ошибочных действий работников или при сбоях в работе оборудования. В системах АПС и ПАЗ применяются специальные сертифицированные датчики, исполнительные устройства, измерительные приборы, а также программируемые контроллеры.

Контроллеры имеют дублированную архитектуру, которая повышает их надежность, и, следовательно, безопасность ведения технологического процесса. Система ПАЗ вырабатывает управляющие сигналы на исполнительные устройства

с целью предотвратить и не дать развиться аварийным (нештатным) ситуациям.

Нарушение правил безопасности

Нарушение правил безопасности

некачественный монтаж и ремонт оборудования

некачественный монтаж и ремонт оборудования некачественная молниезащита

некачественная молниезащита

нарушение правил технологического регламента

нарушение правил технологического регламентаизнос оборудования

прочие неисправности

прочие неисправностиРисунок 1.2 – Статистические данные о причинах аварий на предприятиях

нефтегазовой отрасли

Надо отметить, что значительная часть нештатных событий на трубчатых печах происходит из-за повреждений конструктивных элементов, включая оборудование систем автоматизации, таким образом, актуальной является задача оценки их технического состояния и прогнозирования ресурса безотказной эксплуатации.

-

Проектирование систем обеспечения пожарной и промышленной безопасности трубчатых печей на основе прогнозирующих моделей и

генетических алгоритмов

В настоящее время существует множество программных продуктов для моделирования и инженерных расчетов, применяемых в нефтегазовых производствах, к числу наиболее известных относятся: Aspen Plus, PRO 2, Hysys, ChemCAD, UniSim Design.

Программное обеспечение UniSim DeSign Honeywell используется для того, чтобы создать компьютерную модель технологического процесса.

UniSim Design обеспечивает 2 рабочих режима: статичный и динамичный. В статическом режиме возможно смоделировать распределения потоков вещества и энергии в статике. Статический режим может применяться для того, чтобы провести оптимизацию экономических компонентов производства: снижение стоимости оборудования и сырья, в то время как увеличится выход продукции.

Динамическое моделирование применяется, когда статический анализ не достаточен, чтобы исследовать технологические процессы. На практике эти процессы невозможно привести в стационарное состоянии. Постоянно меняются расходы сырья, реагентов, топлива, присутствует постоянный непрекращающийся теплообмен с окружающей средой – все эти факторы нарушают запланированный ход технологических процессов. Следовательно, анализ скоротечных и переходных процессов рекомендован для изучения с использованием динамических моделей процесса. Динамическое моделирование представляет собой: оптимизацию технологического процесса; оптимизацию системы автоматического управления; оценку безопасности ведения технологического процесса; анализ параметров переходного процесса; улучшенный контроль за

работой технологической установки исключает проблемы при пуске, отклонения свойств продукта от

заданных в регламенте производства, незапланированные простои.

UniSim Design включает в себя большой набор инструментов, которые позволяют моделировать работу различного технологического оборудования.

Описание элементов компьютерной модели. Компьютерная модель технологического процесса состоит из нескольких аппаратов и элементов, описанных в Таблице 2.1.

Таблица 2.1 – Аппараты и элементы узла гидрирования

| Элемент UniSim Design | Моделируемый элемент |

| 1 Separator | Емкость Е-328/1,2 |

| 2 Mixer | Смесители |

| 3 Heater | Теплообменник Т-382, теплообмен со змеевиком П-301 |

| 4 Heat Exchanger | Конвекционная зона печи П-301 |

| 5 Cooler | Теплообменник Т-381, радиантная зона П-301 |

| 6 Conversion Reactor | Топка печи П-301 |

| 7 Pipeline | Змеевик печи П-301 |

| 8 Valve | Клапаны |

| 9 Controller | Регуляторы температуры, расхода, давления |

Теплообменник: конвекционная часть печи.

Элемент теплообменник (Heat Exchanger) применяется для моделирования предварительного нагрева сырья в конвекционной секции (за счет дымовых газов из радиантной секции) до необходимой температуры (Рисунок 2.1). Данная операция рассчитывает

для теплообменного аппарата энергетический и материальный балансы. В теплообменнике происходит обмен тепловой энергией двух потоков.

Уравнение теплового баланса имеет вид:

e=Mcold(Hout–Hin)cold–Qleak–(Mhot(Hin–Hout)-Qloss), (2.1)

где е– ошибка баланса (для каждого теплообменника специфична);

Н– энтальпия;

М– массовый расход;

Qloss,Qleak– потери тепла горячих и холодных потоков.

Индексы cold и hot относятся к нагреваемому и охлаждаемому потокам соответственно, а индексы out и in – к выходному и входному потокам.

Рисунок 2.1 – Конвекционная часть печи, реализованная на основе элемента «теплообменник»

В динамическом режиме параметры рассчитываются на основании утилит программного продукта:

-

водяной пар разбавления и сырье подогреваются за счет использования лучистой энергии от дымовых газов; -

коэффициенты теплообмена конвективным способом и перепад давления рассчитывают с применением программ, задавая в них значения геометрических форм теплообменника, данные вбиваются вручную.

Холодильник/Нагреватель печи. Элемент Cooler/Heater представляет собой теплообменник, в нем рассматривают однонаправленный поток сырья. Входной поток охлажден или нагрет до желаемых условий, а различие в энтальпии между потоками на входе и выходе компенсируется энергетическим потоком.