ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 18.10.2024

Просмотров: 57

Скачиваний: 0

СОДЕРЖАНИЕ

1.1 Анализ поставленной задачи

1.3 Автоматизированные системы проектирования электронных устройств

1.4 Сравнительный анализ существующих технологических процессов производства печатных плат

2 Расчетно-конструкторская часть

2.1 Разработка схемы электрической структурной

2.2 Принцип работы схемы электрической принципиальной проектируемого устройства

3.1 Определение габаритных размеров ПП

3.2 Выбор класса точности ПП и определение основных параметров проводящего рисунка ПП

3.3 Порядок создания библиотеки радиоэлектронных компонентов в системе DipTrace

3.4 Создания электрической принципиальной схемы в DipTrace

3.5 Формирование топологии ПП в системе DipTrace

3.6 Проверка ПП в системе DipTrace

3.7 Разработка чертежа печатной платы

3.8 Разработка сборочного чертежа и спецификации

4.1 Выбор материала основания ПП

4.2 Выбор проводниковых и изоляционных материалов

4.3 Способы установки элементов на проектируемую печатную плату

4.4 Способ изготовления платы проектируемого устройства

4.5 Технологический процесс изготовления печатной платы проектируемого устройства

5 Расчет основных показателей надежности

6.1 Техника безопасности при производстве печатных плат

6.2 Противопожарные мероприятия

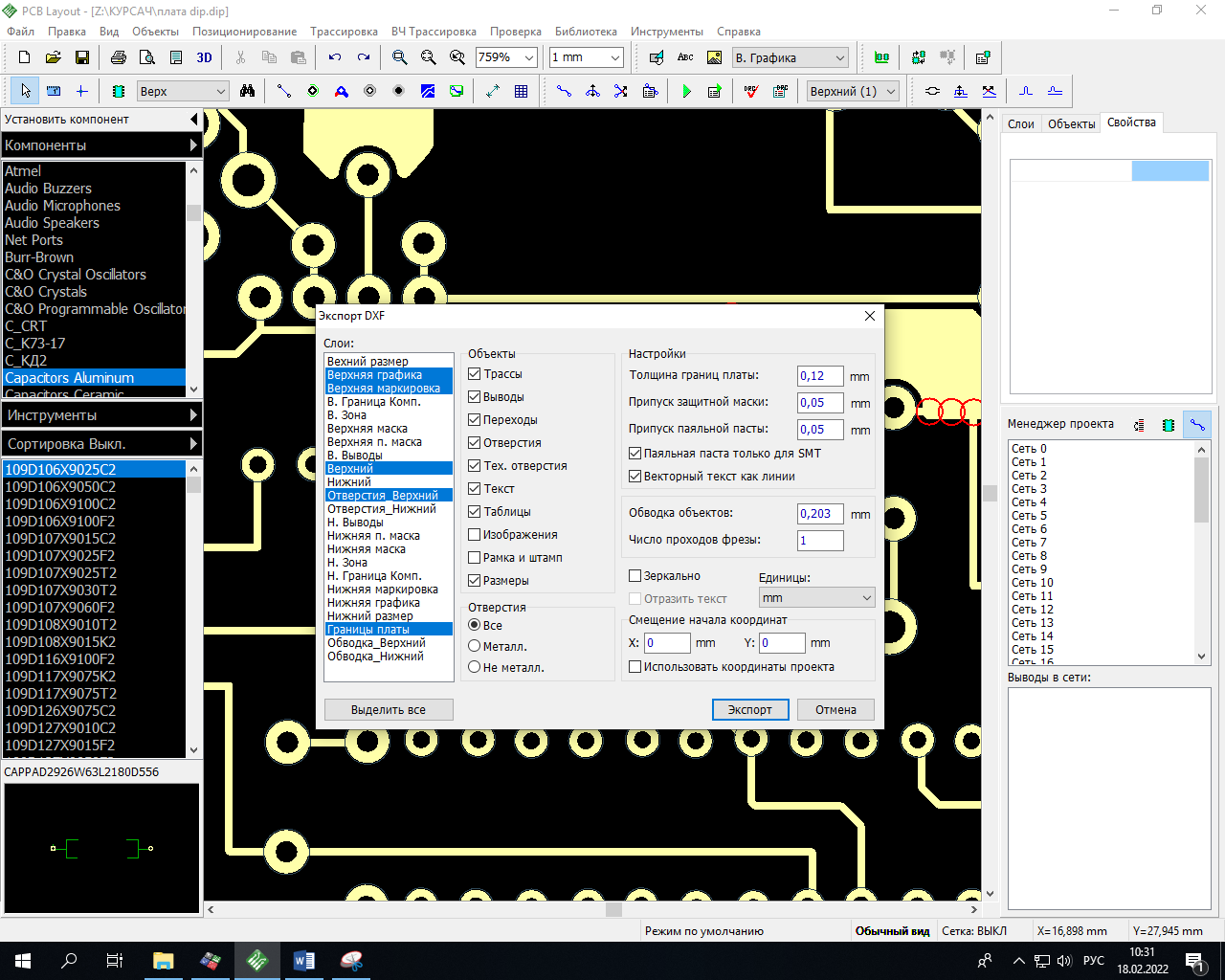

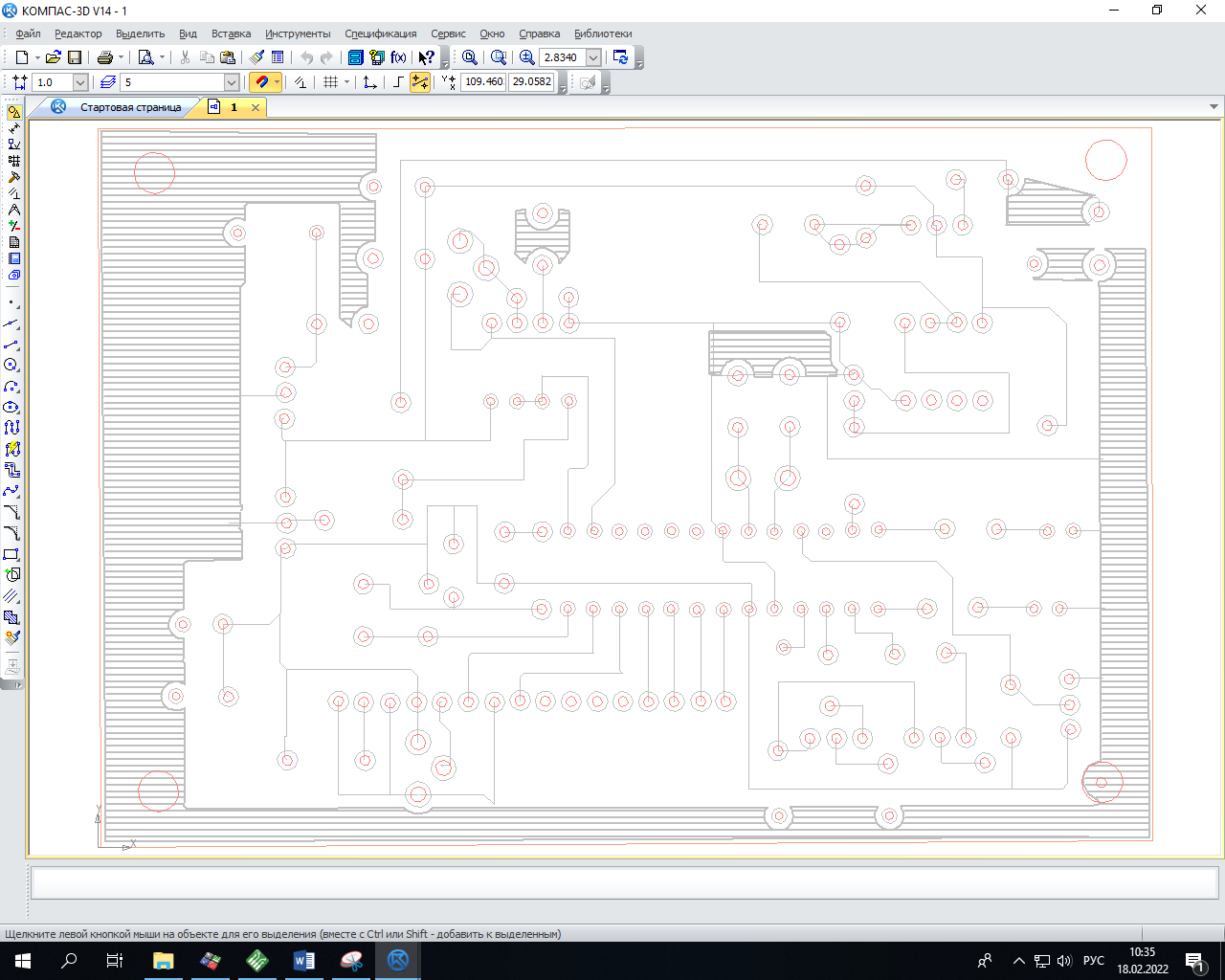

После трассировки печатной платы выполняется экспорт данных для разработки чертежа в Компас 3D. DipTrace позволяет экспортировать схемотехнику в *.dxf формат, который поддерживают большинство PCB CAD программ. Для экспорта схемотехники в этот формат, выбирается команда Файл \ Экспорт \ DXF. Далее в Компас выполняется импорт из формата DXF и дальнейшее редактирование чертежа печатной платы в соответствие с ГОСТ.

Рисунок 3.9 – Экспорт в формате dxf

Рисунок 3.9 – Импорт в Компас в формате dxf

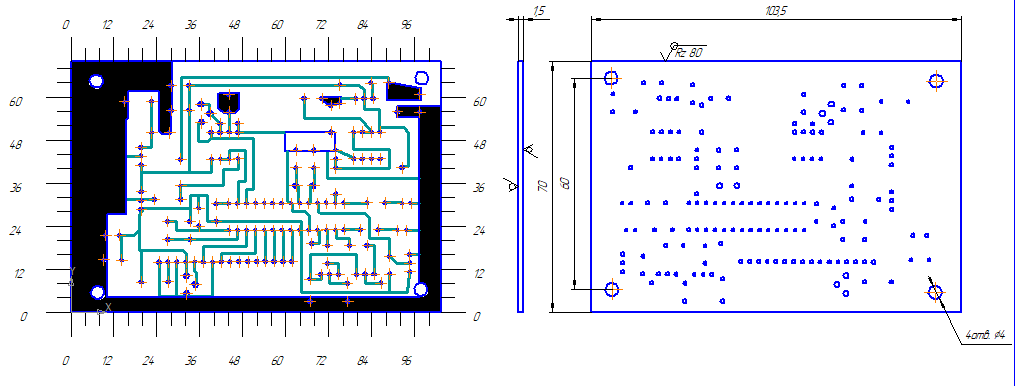

Рисунок 3.10 – Чертеж печатной платы

Рисунок 3.10 – Чертеж печатной платы3.8 Разработка сборочного чертежа и спецификации

В Компас 3D выполнено оформление сборочного чертежа печатной платы и спецификации.

Скрин чертежа

Рисунок 3.11 – Сборочный чертеж ПП

Скрин таблицы спецификации

Рисунок 3.11 – Сборочный чертеж ПП

4 Технологический раздел

4.1 Выбор материала основания ПП

Материалы для печатных плат выбирают по ГОСТ 10316–78.

Выбор материала основания производят с учётом обеспечения физико-механических и электрических параметров печатных плат после воздействия механических нагрузок, климатических факторов и химически агрессивных сред.

Для печатных плат, предназначенных для эксплуатации в условиях 1-ой и 2–01 группы жёсткости по ГОСТУ 23752–78, рекомендуется применять материал на основе бумаги, для 3 и 4-ой группы жёсткости – на основе стеклоткани. На данный момент применяются фольгированные материалы-гетинакс и стеклотекстолит.

Сравнительные характеристики гетинакса и стеклотекстолита приведены в таблице 4.1.

Таблица 4.1 – Сравнительные характеристики материалов.

| Параметры | ГФ | СФ |

| После выдержки в течении 24 часов при 40°С и относительной влажности до 98% | ||

| Удельное Объёмное сопротивление Ом не менее | 1*10^9 | 5*10^12 |

| Тангенс угла диэлектрических потерь не более | 0.07 | 0.03 |

| Прочность сцепления фольги с основанием Н/см не менее | 9.0 | 10 |

Гетинакс имеет стоимость гораздо ниже, чем стеклотекстолит и используется для аппаратуры, работающей при нормальной влажности окружающего воздуха, например для бытовой аппаратуры, но т.к. для данной конструкции выбрана 2-х сторонняя печатная плата и химический метод, выбираем фольгированный стеклотекстолит 2-сторонний марки FR4 (1.5мм, 35мкм).

4.2 Выбор проводниковых и изоляционных материалов

Функциональное назначение и материалы покрытий печатной платы.

- Паяльная маска — наносится на поверхность платы для защиты проводников от случайного замыкания и грязи, а также для защиты стеклотекстолита от термоударов при пайке. Маска не несет другой функциональной нагрузки и не может служить защитой от влаги, плесени, пробоя и т. д. (за исключением случаев применения специальных видов масок).

- Маркировка — наносится на плату краской поверх маски для упрощения идентификации самой платы и расположенных на ней компонентов.

- Отслаиваемая маска — наносится на заданные участки платы, которые надо временно защитить, например, от пайки. В дальнейшем ее легко удалить, так как она представляет собой резиноподобный компаунд и просто отслаивается.

- Карбоновое контактное покрытие — наносится в определенные места платы как контактные поля для клавиатур. Покрытие имеет хорошую проводимость, не окисляется и износостойко.

- Графитовые резистивные элементы — могут наноситься на поверхность платы для выполнения функции резисторов. К сожалению, точность выполнения номиналов невысока — не точнее ±20% (с лазерной подгонкой— до 5%).

- Серебряные контактные перемычки — могут наноситься как дополнительные проводники, создавая еще один проводящий слой при недостатке места для трассировки. Применяются в основном для однослойных и двусторонних печатных плат.

4.3 Способы установки элементов на проектируемую печатную плату

Выбор варианта установки навесных ЭРЭ, их размещение на печатной плате, в том числе под автоматическую установку, осуществляется в соответствии с ОСТ 4.010.030–81.

Размещение ЭРЭ на печатной плате следует производить с учётом конструктивных особенностей печатного узла и устройства в целом. При расположении навесных элементов следует учитывать:

– рациональное взаимное расположение этих ЭРЭ

, обеспечивающее наиболее простую трассировку и исключающее взаимное влияние на электрические параметры.

– обеспечение технологических требований, предъявляемых к аппаратуре, автоматическую сборку, контроль, пайку.

– обеспечение высокой надёжности, малых габаритов и массы изделия, быстродействия, теплоотвода, ремонтопригодности.

Учитывая данные параметры выбираем варианты установки которые сводятся в таблицу 4.2.

Таблица 4.2 – Вариант установки ЭРЭ.

| Тип элемента | Вариант установки |

| Микроконтроллер PIC16F873A-I/P | VIIIa |

Резистор 0.125Вт 1 кОм 5% | IIв |

Резистор 0.125Вт 18 кОм 5% | IIa |

Резистор 0.125Вт 910 Ом 5% | IIa |

Резистор 6,2 кОм 5% 0,125 Вт | IIa |

Резистор 0,125 Вт, 39 кОм, 5% | IIв |

Резистор 0.125 Вт, 4.7 кОм, 5% | IIв |

Резистор 0.125 Вт, 22 кОм, 1%, | IIa |

Резистор 1Вт, 0,1 Ом, 5% | IIa |

Резистор 0,125Вт 10кОм, 5% | IIв |

Резистор подстроечный 0,5Вт, 22кОм | IIв |

Резистор подстроечный 0,5Вт, 47кОм | IIв |

Резистор 0,125Вт , 200Ом, 5% | IIa |

Конденсатор 4700 мкФ, 50 В, 105°C, 20% | IIв |

Конденсатор 4.7 мкФ, 25 В, 105°, | IIв |

Конденсатор 1000мкФ, 25В, 105°C, 20% | IIв |

Конденсатор 100nF, ±20%, 50V, Y5V | IIв |

Конденсатор 470мкФ, 16В, 105°C, 20% | IIв |

Электролитический конденсатор, 27 мкФ, 100 В | IIв |

Транзистор NPN 40В 0.1А 0.15Вт 250Мгц КТ13 | IIв |

Транзистор NPN 45В 3А 25Вт 3Мгц | IIв |

Кварцевый резонатор 4.000 МГц HC-49SM | VIIIб |

Светодиод красный 50° d=5мм 0.9мКд 655нМ | IIв |

Светодиод зеленый 50° d=5мм 1.5мКд 567нМ | IIв |

4.4 Способ изготовления платы проектируемого устройства

Химический способ изготовления печатных плат из готового фольгированного материала состоит из двух основных этапов: нанесение защитного слоя на фольгу и травление незащищенных участков химическими методами.

В промышленности защитный слой наносится фотолитографическим способом с использованием ультрафиолетово-чувствительного фоторезиста, фотошаблона и источника ультрафиолетового света. Фоторезистом сплошь покрывают медь фольги, после чего рисунок дорожек с фотошаблона переносят на фоторезист засветкой. Засвеченный фоторезист смывается, обнажая медную фольгу для травления, незасвеченный фоторезист фиксируется на фольге, защищая её от травления.

Фоторезист бывает жидким или пленочным. Жидкий фоторезист наносят в промышленных условиях, так как он чувствителен к несоблюдению технологии нанесения. Пленочный фоторезист популярен при ручном изготовлении плат, однако он дороже. Фотошаблон представляет собой УФ-прозрачный материал с распечатанным на нём рисунком дорожек. После экспозиции фоторезист проявляется и закрепляется как и в обычном фотохимическом процессе.

4.5 Технологический процесс изготовления печатной платы проектируемого устройства

Плата проектируемого устройства изготавливается химически негативным методом.

Печатную плату, обычно, выполняют в прямоугольной форме, размер одной из сторон не должен превышать 470 мм иначе теряется жесткость и виброустойчивость. Основание печатной платы изготавливается из изоляционного материала, который хорошо сцепляется с металлом проводником. Должен иметь диэлектрическую проницаемость не более 7 и малый тангенс угла диэлектрических потерь. Обладать достаточно высокой механической и электрической прочностью; Должен допускать возможность обработки резанием и штампованием;

Должен сохранять свои свойства при воздействии климатических факторов, а также в процессе создания рисунка, схемы и пайки. Таким требованиям удовлетворяет гетинакс, стеклотекстолит и другие фольгированные материалы.