Добавлен: 15.03.2024

Просмотров: 21

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«КАЛМЫЦКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

КУРСОВАЯ РАБОТА

ПО ДИСЦИПЛИНЕ

ТЕОРИЯ МЕХАНИЗМОВ И МАШИН

Элиста 2013г.

Задание № 3

Проектирование и исследование механизмов двухступенчатого компрессора

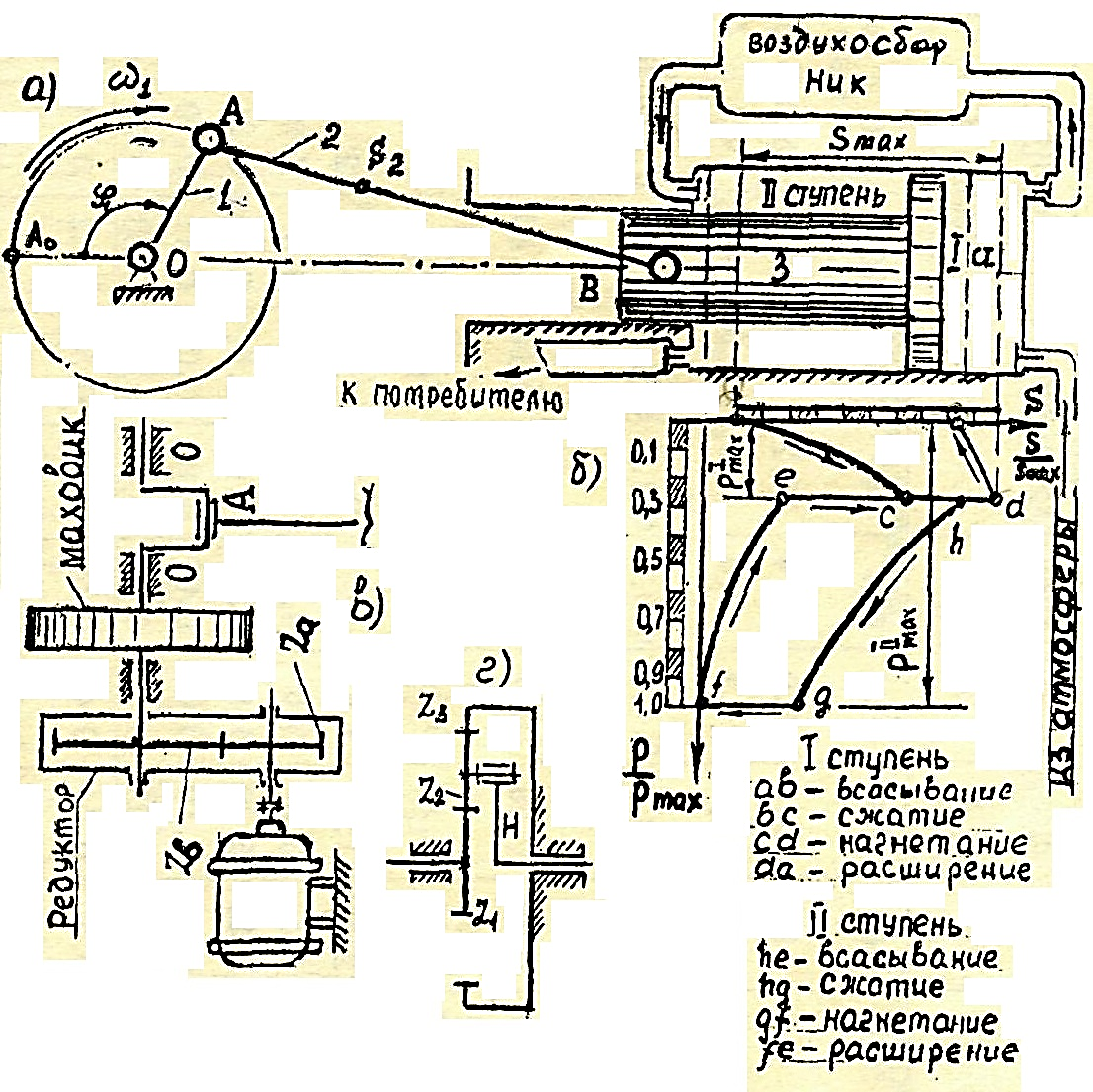

Двухступенчатый компрессор предназначен для получения сжатого воздуха (газа), в основу которого положен кривошипно-ползунный механизм ОАВ. Компрессор приводится в движение электромотором через одноступенчатый редуктор, состоящий из двух цилиндрических колес zaи zb.

Сжатие воздуха осуществляется ступенчато: при движении поршня влево воздух всасывается из атмосферы в полость I ступени и при движении поршня 3 вправо сжимается в ней до давления pImax. После чего выталкивает в воздухосборник, из которого сжатый воздух поступает по трубопроводу в полость II ступени. Это происходит при открытии клапана, рассчитанного на давление pImax. Поршень 3 компрессора – ступенчатый, двух диаметров: D1 – первый ступени, D2 – второй ступени. Рабочая площадь первой ступени представляет собой круг, второй ступени – кольцо. В дальнейшем воздух сжимается до давления pIImax и поступает к потребителю. Процесс сжатия воздуха в каждой ступени описывается соответствующими индикаторами диаграммами (рис. 1 б).

У к а з а н и я. За начало отсчета следует принять то положение кривошипа ОА, при котором поршень 3 занимает крайнее левое положение.

Центры масс звеньев 1, 2, 3 находятся соответственно в точках О, S2 и В. Положение точки S2 определяется из условия AS2 = 0,25 AB.

Индикаторную диаграмму построить для точки В поршня 3, считая при этом, что точки h и d совпадают, а точки f и b лежат на одной вертикальной прямой.

Геометрический расчет зубчатой передачи произвести для шестерни

«a» и колеса «b».

Для всех вариантов принять:

а) частоту вращения ротора двигателя равной 1400 об/мин;

б) максимальное давление в 1-й ступени равным 0,2 МПа;

Рис. 1

Таблица 1

Исходные данные для построения индикаторной диаграммы компрессора

| Отношение текущего значения к максимальному | Первая ступень | Вторая ступень | |||||||||||

| сжатие | нагревание | сжатие | нагревание | ||||||||||

| s/smax | 0 | 0,3 | 0,6 | 1 | 0,9 | 0,8 | 1 | 0,6 | 0,45 | 0 | 0,1 | 0,16 | |

| p/pmax | 0 | 0,1 | 0,3 | 0,3 | 0,1 | 0 | 0,3 | 0,68 | 1 | 1 | 0,47 | 0,3 | |

Таблица 2

Исходные данные для проектирования и исследования двухступенчатого компрессора

| Параметр | Обозначение параметра | Единицы СИ | Числовые значения параметров для вариантов |

| 0 | |||

| Частота вращения кривошипа ОА | n1 | об/мин | 500 |

| Средняя скорость ползуна 3 | υср | м/с | 3,3 |

| Отношение длины шатуна АВ к длине кривошипа ОА, АВ/ОА | λ | - | 3,9 |

| Номера положений механизма для построения планов ускорений | - | - | 0, 1, 11 |

| Диаметр поршня первой ступени | D1 | м | 0,20 |

| Диаметр поршня второй ступени | D2 | м | 0,17 |

| Масса кривошипа ОА | m1 | кг | 2 |

| Масса шатуна АВ | m2 | кг | 4,0 |

| Масса ползуна 3 | m3 | кг | 6 |

| Моменты инерции звеньев относительно осей, проходящих через центры масс | Is1 | кг‧м2 | 0,12 |

| Is2 | кг‧м2 | 0,06 | |

| Максимальное давление второй ступени цилиндра | PII max | МПа | 0,37 |

| Положение механизма для силового расчета | - | - | 1 |

| Число зубьев шестерни редуктора | za | - | 24 |

| Число зубьев колеса редуктора | Zb | - | 45 |

| Модуль пары колес Za и Zb | m | мм | 5 |

| Передаточное отношение планетарного механизма | U1H | - | 5,4 |

Содержание

| 1. Структурное и кинематическое исследование рычажного механизма | 6 |

| 2. Силовой анализ рычажного механизма | 14 |

| 3. Проектирование зубчатой передачи | 18 |

| Список литературы | 22 |

1. Структурное и кинематическое исследование рычажного механизма

1.1 Проектирование кривошипно-ползунного механизма

Используя формулы и исходные данные, определяем длины кривошипа ОА, шатуна АВ

1.2 Структурное исследование рычажного механизма

Определяем степень подвижности механизма по формуле П. Л. Чебышева

W=3n-2p5-p4

где n=3 – число подвижных звеньев

p5=4 – число кинематических пар пятого класса

p4=0- число кинематических пар четвертого класса

W=3n-2p5-p4 = 3‧3-2‧4-0=1

Степень подвижности равна 1 - значит механизм имеет одно ведущее звено (кривошип).

|

| Рис. 1.1. Схема кривошипно-шатунного механизма |

|

| Рис.1.2 Структурные группы Ассура |

Разбиваем механизм на структурные группы Ассура, отделяя 2 звена – 2-е и 3-е.

Класс механизма определяется по старшинству структурной группы Ассура.

Старшая группа 2-го класса – значит механизм второго класса.

Структурная формула механизма:

I (0;1) → II 2 (2;3)

Механизм первого класса, состоящий из звеньев 0 и 1, присоединяется к группе Ассура II – го класса, 2 -го порядка, состоящей из звеньев 2 и 3.

1.3 Построение схемы механизма

В принятом масштабе вычерчиваем схему механизма. Для построения 12 положений звеньев механизма разделим траекторию, описываемую точкой А кривошипа ОА, на 12 равных частей. За нулевое принимаем то положение кривошипа ОА при котором точка В поршня 3 занимает крайнее левое положение. Из отмеченных на окружности точек А0,А1…А11 раствором циркуля, равным

намечаем на линии движения ползуна 3 точки В0, В1,…В11. Соединяем прямыми точки А0 с В0, А1 с В1 и т.д., получаем 12 положений звеньев механизма.

1.4 Построение планов скоростей механизма

Построение начинаем от входного звена, т.е. кривошипа ОА. Из точки р принятой за полюс плана скоростей, откладываем в направлении вращения кривошипа ОА вектор скорости точки А: рa = 60 мм.

Построение плана скоростей группы Ассура II класса 2вида:

где VA - скорость точки А кривошипа ОА.

Ее величина равна:

Угловую скорость ведущего звена определяем, как:

VBA - скорость точки В звена 2 во вращательном движении относительно точки А, направлена перпендикулярно оси звена АВ.

VB - скорость точки В ползуна 3 направлена вдоль оси ОВ.

Из точки А проводим линию, перпендикулярную оси звена АВ, а из полюса р плана скоростей линию, перпендикулярную оси ОВ. Точка b пересечения этих линий дает конец вектора искомой скорости VB.

Масштаб плана скоростей вычисляем по формуле:

где ра = 60 мм - произвольный отрезок.

Истинное значение скорости точки B находим по формулам:

Скорость точки S2 найдем из теоремы подобия. Делим отрезок ab на плане скорости в том же отношении, что и звено АВ, то есть:

Затем соединяем точку s2 с полюсом p и находим вектор скорости Vs2.

Истинное значение скорости всех точек находим по формулам:

По планам скоростей определяем скорости всех точек для 12-ти положений механизма и заносим в таблицу 1.1

Таблица 1.1

Значения скоростей точек механизма

| Параметр | Номер положения механизма | |||||||||||

| 0, 12 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | |

| VA, м/c | 5,2 | 5,2 | 5,2 | 5,2 | 5,2 | 5,2 | 5,2 | 5,2 | 5,2 | 5,2 | 5,2 | 5,2 |

| pb, мм | 0 | 23 | 45 | 60 | 59 | 37 | 0 | 37 | 59 | 60 | 45 | 23 |

| VB=pb‧μv,м/с | 0 | 2,00 | 3,92 | 5,22 | 5,13 | 3,22 | 0 | 3,22 | 5,13 | 5,22 | 3,92 | 2,00 |

| аb, мм | 60 | 52 | 31 | 0 | 31 | 52 | 60 | 52 | 31 | 0 | 31 | 52 |

| VBA=ab‧μv, м/с | 5,22 | 4,52 | 2,70 | 0 | 2,70 | 4,52 | 5,22 | 4,52 | 2,70 | 0 | 2,70 | 4,52 |

| ps2, мм | 31,2 | 48 | 55 | 60 | 55 | 48 | 31,2 | 48 | 55 | 60 | 55 | 48 |

| VS2 = ps2‧μv, м/с | 2,71 | 4,18 | 4,79 | 5,22 | 4,79 | 4,18 | 2,71 | 4,18 | 4,79 | 5,22 | 4,79 | 4,18 |