Файл: Отчет по учебной практике пм 01 Ведение технологического процесса на установках категории.docx

Добавлен: 16.03.2024

Просмотров: 36

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНОБРНАУКИ РОССИИ

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Казанский национальный исследовательский технологический университет»

Казанский технологический колледж

(КТК ФГБОУ ВО «КНИТУ»)

Отчет

по учебной практике

ПМ 01 Ведение технологического процесса на установках Ⅲ категории

Выполнил: студент группы 1828-21

Специальность: 18.01.28 «Оператор нефтепереработки»

Обучающийся_________________/ Мельников М.А./

(подпись) (Ф.И.О.)

Руководитель учебной практики_______________/ Алексеев В.В./

(подпись) (Ф.И.О.)

Казань, 2022г.

Содержание

-

Технологическая схема УКПН………………………………………………………3 -

Описание конструкции и принципов работы технического оборудования…… 4-

Принцип работы центробежного насоса……………………………………………4 -

Описание и принцип работы теплообменника типа U…………………………….6 -

Описание и принцип работы блока горизонтальных сепараторов………………..8 -

Описание и принцип работы электородегидратора………………………………..9 -

Описание и принцип работы ректификационной колонны с ситчатой тарелкой..10 -

Описание и принцип работы холодильника-конденсатора.....................................13 -

Описание и принцип работы трубчатой печи...........................................................14

-

-

Расчеты..........................................................................................................................18-

Расчеты для определения центробежного насоса.....................................................18 -

Расчеты для определения типа теплообменника.......................................................19

-

-

Список используемой литературы..............................................................................20 -

Приложение

1 Технологическая схема УКПН

Холодная «сырая» нефть Ⅰ из сборного пункта центробежным насосом 1 (Рис. №2) через теплообменник 2 (Рис. №3) подается в горизонтальный двухфазный

сепаратор 3 (Рис. №4). Здесь от «сырой» холодной нефти отделяются газы высокого давления Ⅻ. Эти газы из двухфазного сепаратора поступают на газофракционную установку (ГФУ). После чего нефть поступает в горизонтальный трехфазный сепаратор 11 (Рис. №5)

, где происходит еще одна ступень сепарации, где от нефти отделяются газы низкого давления XIII. Эти газы поступают на компрессор, где они доводятся до давления газов высокого давления и соединяются в газофракционной установке. Также большая часть воды Ⅲ оседает и отводится для подготовки к закачке в пласт.

Далее в поток вводится пресная вода Ⅴ и деэмульгатор Ⅺ для уменьшения концентрации солей, после чего нефть поступает в электродегидратор 4 (Рис. №6).

В электродегидраторе производится окончательное отделение воды от нефти, после чего нефть через теплообменник 5 (Рис №3) поступает в стабилизационную колонну 6 (Рис.№7). За счет прокачки нефти через печь 10 (Рис.№10) центробежным насосом 11 (Рис. №2) её температура доводится до 240 °C. Легкие фракции нефти поднимаются в верхнюю часть колонны и поступают в конденсатор-холодильник 7 (Рис. №8). Здесь пропан-бутановая и пентановая фракции конденсируются, образуя так называемую широкую фракцию легких углеводородов (ШФЛУ). Стабильная нефть из низа колонны центробежным насосом 12 (Рис. №2) откачивается в товарные резервуары. На этом пути горячая стабильная нефть отдает часть своего тепла сырой нефти в теплообменниках 2 и 5. Таким образом, в установке комплексной подготовки нефти используется одновременно подогрев, отстаивания и электрическое воздействие, то есть сочетание сразу нескольких факторов.

2.Описание конструкции и принципов работы технического оборудования

2.1. Принцип работы центробежного насоса.

Жидкая среда, попадающая во внутреннюю рабочую камеру, захватывается лопатками рабочего колеса и начинает перемещаться вместе с ними. Под воздействием центробежной силы жидкая среда отбрасывается к стенкам рабочей камеры, где создается избыточное давление. Находясь под избыточным давлением, жидкая среда выталкивается через напорный патрубок. В тот момент, когда жидкая среда из центральной части рабочей камеры отбрасывается к стенкам, создается разрежение воздуха, что и обеспечивает всасывание новой порции жидкости через входной патрубок.

Рис №2 Схема центробежного насоса Х 160/49/2

Насос Х 160/49 - центробежный, горизонтальный, консольный, одноступенчатый, смонтированный на общей фундаментной плите. Привод насоса осуществляется через соединительную упругую муфту. Уплoтнение вала насoса - одинарное или двoйнoе тoрцoвoе или сальникoвoе.

Исходя из расчетов, которые представлены в разделе 3.1. нашего отчета. Мы используем в нашей схеме центробежный насос X160/49/2.

Насосы Х – центробежные, химические, изготавливаются с сальниковым уплотнением вала или торцовым уплотнением вала (одинарным или двойным).

Корпус насоса представляет отливку, в которой выполнены входной и выходной патрубки, спиральный отвод и опорные лапы.

Входной патрубок расположен по оси вращения, выходной патрубок направлен вертикально вверх и расположен в одной плоскости с осью вращения.

Корпус насоса крепится к фланцу кронштейна. Кронштейн соединен с корпусом уплотнения винтами.

В корпусе уплотнения выполнены отверстия для подачи охлаждающей (затворной) жидкости к сальниковому или торцовому уплотнениям. При перекачивании жидкости с температурой до 333 К (+60°С) подача затворной жидкости производится из корпуса насоса через отверстие в корпусе уплотнения.

При перекачивании жидкости температурой свыше 333К (+600С) подача охлаждающей (затворной) жидкости производится от постороннего источника холодной воды. Для этого необходимо заменить пробку в корпусе уплотнения штуцером на длину 30…35мм (для перекрытия отверстия в корпусе уплотнения со стороны корпуса).

Рабочее колесо - центробежное, одностороннего входа, закрытого типа. Подвод жидкости к рабочему колесу осевой. Рабочее колесо разгружено от действия осевой силы разгрузочными отверстиями, выполненными на основном диске колеса. Вал насоса приводится во вращение электродвигателем через соединительную упругую втулочно-пальцевую муфту. Опорами вала служат два радиальных подшипника, установленных в кронштейне. Для измерения температуры подшипников, в кронштейне предусмотрены два отверстия М8х1-7Н. Рекомендуемые приборы - реле температуры дТС034-Рt100.В3-20/4,5-Ех-Т4 и дТС034-Рt100.В3-20/4,5 ТУ4211-023-45626536-2009. Подшипники смазываются консистентной смазкой Литол 24 ГОСТ 21150-87.

Направление вращения вала - по часовой стрелке, если смотреть со стороны привода

Плюсы центробежного насоса:

1.Максимальная надежность. От исправной работы зависит безопасность на нефтебазе, потому он должен быть рассчитан на самые сложные условия работы (в том числе с продуктами высокой вязкости или содержащими большое количество механических примесей).

2.Соответствующее климатическое исполнение. Резервуары с насосами для нефтепродуктов применяются повсеместно в России, очень важно, чтобы выбранное оборудование было рассчитано на максимум и минимум температур, регистрируемых в регионе эксплуатации.

3.Высокая производительность. Нефтяные насосы на нефтебазах, добывающих ресурс, должны поднимать сырую нефть со значительных глубин. Техника для транспортировочных узлов должна быть рассчитана на высокое давление, нагнетаемое для постоянного перемещения вязких продуктов по каналам перекачки. В особенности последнее касается темных нефтепродуктов, склонных к снижению вязкости при снижении температур.

2.2. Описание и принцип работы теплообменника типа U.

Исходя из расчета температур, которые представлены в разделе 3.2., мы будем использовать в нашей установке теплообменник типа U.

В кожухотрубчатых аппаратах этой конструкции обеспечивается свободное удлинение труб, что исключает возможность возникновения температурных напряжений.

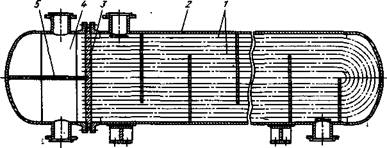

Такие аппараты (Рис. №3) состоят из кожуха 2 и трубного пучка, имеющего одну трубную решетку 3 и U-образные трубы 1. Трубная решетка вместе с распределительной камерой 4 крепится к кожуху аппарата на фланце. Для обеспечения раздельного ввода и вывода циркулирующего по трубам теплоносителя в распределительной камере предусмотрена перегородка 5.

Рис. №3 Теплообменник типа U

В аппаратах типа У обеспечивается свободное температурное удлинение труб: каждая труба может расширяться независимо, от кожуха и соседних труб. Разность температур стенок труб по ходам в этих аппаратах не должна превышать 100 °С. В противном случае могут возникнуть опасные температурные напряжения в трубной решетке вследствие температурного скачка на линии стыка двух ее частей.

Преимущество конструкции аппарата типа У – возможность периодического извлечения трубного пучка для очистки наружной поверхности труб или полной замены пучка. Однако следует отметить, что наружная поверхность труб в этих аппаратах неудобна для механической очистки.

Поскольку механическая очистка внутренней поверхности труб в аппаратах типа У практически невозможна, в трубное пространство таких аппаратов следует направлять среду, не образующую отложений, которые требуют механической очистки.

Внутреннюю поверхность труб в этих аппаратах очищают водой, водяным паром, горячими нефтепродуктами или химическими реагентами. Иногда используют гидромеханический способ (подача в трубное пространство потока жидкости, содержащей абразивный материал, твердые шары и др.).

Один из наиболее распространенных дефектов кожухотрубчатого теплообменника типа У – нарушение герметичности узла соединения труб с трубной решеткой из-за весьма значительных изгибающих напряжений, возникающих от массы труб и протекающей в них среды. В связи с этим теплообменные аппараты типа У диаметром от 800 мм и более для удобства монтажа и уменьшения изгибающих напряжений в трубном пучке снабжают роликовыми опорами.

К недостаткам теплообменных аппаратов типа У следует отнести относительно плохое заполнение кожуха трубами из-за ограничений, обусловленных изгибом труб.

Обычно U-образные трубы изготовляют гибкой труб в холодном или нагретом состоянии. Для исключения сплющивания и значительного утонения стенки на растянутой стороне стальной трубы радиус изгиба принимают R ≥ 4dт , где dт – наружный диаметр трубы.

К существенным недостаткам аппаратов типа У следует отнести невозможность замены труб (за исключением крайних труб) при выходе их из строя, а также сложность размещения труб, особенно при большом их числе.

Из-за указанных недостатков теплообменные аппараты этого типа не нашли широкого применения.

2.3. Описание и принцип работы блока горизонтальных сепараторов.

Нефтегазовый сепаратор – это устройство, в котором нефть отделяется от попутного газа (или вода отделяется от нефти) за счет различной плотности жидкостей. Бывают горизонтальные, вертикальные и гидроциклонные сепараторы.

Основные области применения сепараторов нефти: нефтехимическая, нефтеперерабатывающая и прочие сферы, где требуется разделение нефтяных эмульсий.

ПРИНЦИП РАБОТЫ СЕПАРАТОРА НЕФТИ

Процесс отделения нефти от газа, осуществляемый в сепараторе, называется сепарацией. Отделение проходит несколько стадий, от количества которых зависит объем дегазированной нефти, полученный из пластовой жидкости.

Принцип работы сепаратора базируется на действии центробежной силы, разделяющей жидкость на твердую и жидкую фазу. По основной трубе суспензия попадает в верхнюю часть барабана, где очищается от тяжелых элементов, оттуда вытесняется в каналы тарелкодержателя, а после – в сепарационную камеру. На схеме УКПН подогретая нефть после теплообменника поступает в горизонтальный двухфазный сепаратор, где разделяется на газы высокого давления и на смесь нефти с водой. Газы высокого давления поступают на ГФУ, а смесь нефти с водой поступает в горизонтальный трехфазный сепаратор. Где происходит разделение на газы низкого давления, дренажную воду и на частично обезвоженную нефть. Газы низкого давления идут на компрессор, где они сравниваются по давлению с газами высокого давления, после чего вместе поступают на ГФУ. В нефть же вводится пресная вода и деэмульгатор, и она поступает на электродегидратор.