Файл: санктпетербургский медикотехнический колледж федерального медикобиологического агентства.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.03.2024

Просмотров: 54

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

По требованиям СНиП площадь, занимаемая оборудованием, должна составлять 30%-50% от всей площади участка.

Рис.11 – мастерская салона оптики

Технология сборки очков

Методика сборки очков зависит от материала рамки оправы. Необходимо помнить, что перед сборкой очков необходимо произвести выправку оправы.

Установка линз в металлические оправы осуществляется путем свинчивания букс винтом. При этом линза устанавливается в фацетную канавку.Если винт до конца ввинтить невозможно из-за несоответствия размера линзы размеру проема ободка оправы, то необходимо произвести дополнительное шлифование очковой линзы. В противном случае в линзах будут возникать внутренние напряжения, которые могут приводить к скалыванию частей линз, в области наиболее сильных напряжений, или образованию трещин. Буксы ободков должны быть стянуты плотно, без зазора. Конец винта должен выступать не более чем на 0.5 мм.

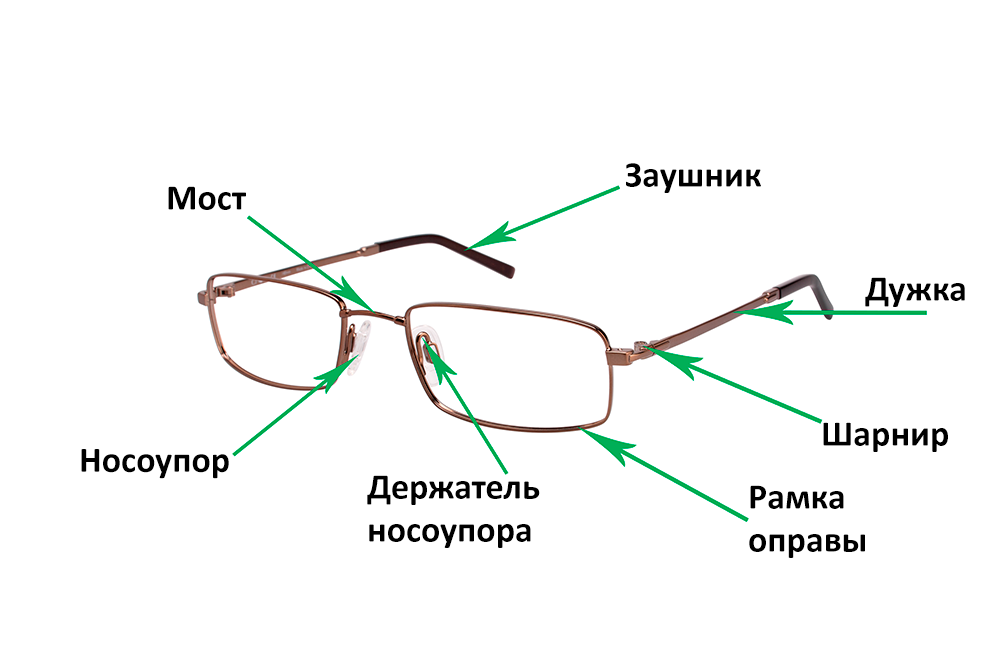

Рис.18 – детали металлической оправы

Рис.18 – детали металлической оправы2.5.Маршрутная карта технологического процесса изготовления очковых линз.

Блок-схема технологического процесса изготовления очков на автоматическом оборудовании

П

рием заказа

рием заказаК

омплектация заказа

омплектация заказаВходной контроль

Р

азметка линз

азметка линзИзготовление копира

Децентрация и блокировка линз

Обработка края линзы по копиру

Просверливание отверстий под винты

Сборка очков

Выправка оправы

К

онтроль готовых очков

онтроль готовых очковВыдача заказа

2.6. Маршрутная карта технологического процесса изготовления очков

| № п/п | № пере-хода | Наименование и содержание операции | Оборудование | Приспособления и инструмент |

| 1. 2. 3. 4. 5. 6. 7 8. 9. 10. | 1. 2. 3. 4. 1. 2. 3. 1. 2. 1. 1. 2. 3. 1. 2. 3. 4. 1. 2. 3. 4. 5. 1. 2. 1. 2. 1. 2. 3. | Прием заказа. Рецепт на очки содержит следующие данные: Sph +3.0add1.25 A’=64 мм Подобрали оправу мет.romeo 32926 50()16-140 Делаем выправку оправы клиента. Определяем положение зрачков в подобранной оправе. Делаем разметку напротив центров зрачков. Измеряем пантоскопический угол, вертексное расстояние, угол изгиба оправы. Оформляем документацию на выполнение заказа. Комплектовка. Комплектуем заказ с линзами из полимерного материала Zeissprogressive smartlife superb 1.6 DVP UV Диаметр линзы 65 Комплектуем заказ оправой фирмыromeo50()16-140 металлическая,полный ободок. Кладем в пакет-заказ оправу и линзы. Входной контроль Проверить очковые линзы на наличие дефектов и наличие маркировки согласно ГОСТ Р 53950-2010. «Оптика офтальмологическая. Линзы очковые нефацетированные готовые.» (диаметр, рефракцию, положение оптических центров, частоту поверхности) Проконтролировать качество оправы на соответствие требованиям ГОСТ 31589 – 2012 «Оправы корригирующих очков». Проверить оправу на соответствие данным, записанным на пакет-заказе: 50{}20-140 . При необходимости сделать выправку.бодки оправы должны быть симметричны, иметь одинаковые размер и форму. При этом угол между заушниками, раскрытыми до упора, и прямой, проходящей через оси шарниров, должен составлять 90ᵒ-95ᵒ. Заушники, раскрытые до упора, должны быть расположены на одном уровне относительно средней линии оправы. Разметка линз Устанавливаем правую линзу вогнутой стороной к агатовому стержню. Перемещаем линзу до совпадения перекрестия коллиматора с центром перекрестия на экране. Убеждаемся в соответствии фактического оптического центра с разметкой, нанесенной производителем (разметку наносить не нужно, т.к. линзы имеют заводскую разметку). Также устанавливаем левую линзу на диоптриметр и производим такую же операцию. Сканирование формы ободка оправы. Устанавливаем оправу так, чтобы каждый ободок располагался между подвижными захватами. Выбираем режим сканирования –металлическая оправа, центрирующая мишень для прогрессивной линзы, одинаковые проемы ободка. Запускаем цикл сканирования Центрирование Центрировочный крест линзы смещается по горизонтали: монокулярное межзрачковое расстояние 32 мм на каждый глаз и вертикали: установочная высота по середине ободка. Горизонтальная линия, проходящая через разметочные метки, должна быть параллельна горизонтальным линиям шкалы центратора Переключаем вид центрируемой линзы (левая). Аналогично центрируем вторую линзу. Обработка края линзы по программе. Переносим данные о форме проема ободка оправы со сканирующего устройства. Блокируем линзу. Выбрать тип линзы – полимерная, индекс 1,6. Тип фацета – фигурный, ручной режим. Запускаем станок. Контролируем линзу, если необходимо уменьшить линзу, то производим дополнительное шлифование. Аналогично производим обработку второй линзы. Сборка очков. Производим выправку оправы, развинчиваем винт букса оправы, устанавливаем линзу в правую фасетную канавку ободка оправы, свинчиваембукс оправы винтом. Аналогично устанавливаем левую линзу. Очковая оправа после вставки в нее линз не должна терять первоначальной формы. Ободки должны быть симметричны. Сколы, царапины, зазоры между очковыми линзами и ободками рамки оправы, а также другие дефекты сборки очков не допускаются. Очковые линзы, вставленные в оправу, не должны смещаться и выпадать из световых проемов оправы при нормальной эксплуатации очков. Неподвижное соединение очковой линзы с оправой должно быть обеспечено затяжкой крепежных элементов Контроль готовых очков. Произвести контроль очков на соответствие данным рецепта: Sph+3.0add 1.25 A’=64 мм и ГОСТ Р 51193-2009 «Очки корригирующие»: расстояние между установочными перекрестиями линз должно соответствовать межзрачковому расстоянию, указанному в рецепте; Отклонения положений центров установочных перекрестий прогрессивных очковых линз от измеренных в выбранной оправе должны составлять не более ±1,0 мм в любом направлении. Царапины, сколы на линзах, видимые невооруженным глазом и зазоры между линзой и ободком оправы не допускаются. Зона для дали и близи не должна быть срезана.Рефракция зоны для дали установленной линзы должна соответствовать рефракции, указанной в рецепте Sph +1.0дптр допустимое отклонение ±0,12дптр.Рефракция должна соответствовать рефракции, указанной в рецепте Sph +3.0 дптр допустимое отклонение ±0,09дптр. Произвести контроль внешнего вида: ободок оправы симметричен, имеет одинаковую форму и размер. Фаски на линзах, выступающие из-под ободков оправы, тоже симметричны. Зазоры между линзами и ободками рамки, видимые невооруженным глазом, не обнаружены. Линзы, вставленные в оправу, не смещаются и не выпадают из ободков, сколов на линзе не обнаружено. Выдача очков. Произвести проверку положения очков на лице и голове заказчика. При необходимости произвести выправку рамки, заушников. Ознакомить заказчика с основными правилами пользования очками и гарантийными обязательствами. | Стол Комплектовщика Стол комплектовщика Диоптриметр Автоматический OpticMaster Устройство считывания формы рамки оправы (сканер) Автоматический станок Центратор – блокиратор Доводочный станок Стол оптика-сборщика Настольная лампа Автоматический диоптриметр Стол комплектовщика | Линейка измерительная, приспособление для определения пантоскопического угла. МаркерZeiss, Каталог Zeiss Лоток Лампа.Линейка Черно-белый экран Стол оптика сборщика Блоки, липкий сегмент Инструменты Для сборки очков Стол ОТК Отвертка Салфетка для протирки линз Линейка Зеркало Салфетка для протирки линз Правила гарантии |

3. МЕРОПРИЯТИЯ ПО ТЕХНИКЕ БЕЗОПАСНОСТИ

НА УЧАСТКЕ ОКРАСКИ ОЧКОВЫХ ЛИНЗ

1. ОБЩИЕ ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

-

К работе в качестве мастера-сборщика допускаются лица не моложе 18 лет, прошедшие медицинский осмотр, инструктажи по охране труда и пожарной безопасности, обучение, стажировку, проверку знаний и имеющие соответствующее удостоверение на право работы. Допуск к самостоятельной работе оформляется письменным распоряжением руководителя участка. Приступая к работе работник должен:

-

получить инструктаж по технике безопасности; -

выполнять требования знаков и надписей на рабочем месте; -

использовать средства индивидуальной защиты (халат хлопчатобумажный, очки защитные, резиновые перчатки и напальчники); -

знать назначение, устройство, принцип действия красильни; -

знать инструкции по эксплуатации и обслуживании красильни; -

содержать в надлежащем виде станок для окраски, инструмент, приспособления; -

соблюдать правила безопасности при устранении неполадок машины; -

осуществлять проверку технической неисправности красильни перед началом работы на станке; -

знать признаки, причины и опасные последствия неисправностей, возникающих в процессе эксплуатации красильни; -

правила оказания первой помощи при несчастных случаях.

1.2. Работник должен выполнять следующие требования пожарной безопасности:

-

не курить и не пользоваться открытым огнем; -

не проводить работы, связанные с применением открытого огня; -

при всех неисправностях электрооборудования немедленно вызвать электромонтера.

-

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ВО ВРЕМЯ РАБОЧЕГО ПРОЦЕССА

Для защиты от опасных и вредных факторов работники обеспечиваются следующими средствами индивидуальной защиты (СИЗ):

- халат х/б;

- перчатки резиновые

- очки защитные

- специальная обувь

Запрещается работать без средств индивидуальной защиты. Средства индивидуальной защиты должны быть в исправном состоянии.

Спецодежду следует хранить в специально отведенном месте, отдельно от личной одежды.

2.1.Перед началом работы необходимо:

- надеть спецодежду и прочие средства индивидуальной защиты, убедиться в достаточности освещения. Светильники местного освещения установить так, чтобы свет не падал в глаза и хорошо освещал рабочее место;

- подготовить рабочее место к работе; если требуется, убрать посторонние предметы, освободить проходы и проезды, проверить наличие и исправность инструмента;

- проверить и убедиться в исправности электронагревательных приборов, электропроводки, заземления, инструмента, приспособлений;

- включить вентиляцию за 30 минут до начала работы и убедиться в ее исправности;

- о всех замеченных неисправностях сообщить руководителю и до их устранения к работе не приступать.

2.2.Во время работы необходимо:

При окраске оптических деталей: работу по окраске оптических деталей производить только на специально оборудованных рабочих столах с местной вытяжной вентиляцией.

При работе с красителями и растворителями следует соблюдать осторожность, не допускать их разбрызгивания или разлива на рабочее место и на себя. В случае разлива вышеуказанных веществ необходимо собрать их при помощи тряпок или песка.

Использованные обтирочные материалы (вату, бумагу) надо убирать в специальный ящик с крышкой из цветного металла.

В течение всего дня следует поддерживать чистоту на рабочем месте.

В цехе должны быть аптечка, первичные средства пожаротушения.

Запрещается хранить, приготавливать и принимать пищу на рабочем месте.

Прием пищи надо осуществлять в специально отведенном месте.

2.3.По окончании работы:

- при окрашивании оптических деталей:

неиспользованные красите, ЛВЖ слить в специальную тару, установить в металлический чехол и вынести на склад;

вынести обтирочный материал из мастерской в специально отведенное место;

навести порядок на рабочем месте и произвести его влажнуюуборку;

снять спецодежду, убрать в отведенное место;

вымыть руки с мылом. После работы со свинцово-содержащимистеклами обработать руки 1-процентном раствором уксусной кислоты, затем вымыть с мылом и прополоскать рот питьевой водой;

о всех недостатках, замеченных во время работы, сообщить руководителю.

-

ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПРИ АВАРИЙНЫХ СИТУАЦИЯХ

3.1. При обнаружении дефектов оборудования, представляющих опасность для

жизни персонала и целостности оборудования, немедленно приостановить работы, по возможности отключить электрооборудование, принять меры к ликвидации аварии.

3.2. При получении травмы на полировальном станке обратиться в медпункт или вызвать скорую помощь, поставить в известность мастера о полученной травме.

3.3. По возможности оказать первую помощь на месте.

4. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ ПО ОКОНЧАНИИ РАБОТЫ

4.1. По окончании работы:

-

обесточить станок; -

привести рабочее место в надлежащий вид: убрать со стола смазочно-охлаждающие жидкости; очистить станок от грязи; сложить заготовки и инструмент на отведенное место; снять и убрать спецодежду.

4.2. Произвести влажную уборку.

4.3. Закрыть окна и выключить свет.

Знание персоналом требований настоящей инструкции является служебной обязанностью, а их нарушение является нарушением трудовой дисциплины, что влечет за собой дисциплинарную или иную ответственность в соответствии с законодательством РФ.

ЗАКЛЮЧЕНИЕ

Курсовой проект был выполнен по теме «Разработка технологического процесса изготовления очков по рецепту».

Во введении отражены тенденции развития оптической индустрии: экологичность, технологичность и виртуальность.

В общей части был проанализирован рецепт OU: Sph+3.0Add1.25.A’= 64 мм и принципы коррекции недостатков зрения, определен тип оптики и задачи основных и дополнительных участков салона.

В специальной части рассчитана площадь производственной мастерской, при годовой программе N=18800, произведен выбор оборудования для мастерской фирмы Briot. Произведен выбор оправы и линзы. Выполнен расчёт диаметра очковых линз.

Представлена блок-схема и разработана маршрутная карта технологического процесса изготовления очков по рецепту OU: Sph+3.0 Add1.25 A’= 64 мм.

Разработаны мероприятия по «Технике Безопасности на участке» Окраски очковых линз.

Приложения содержат графические построени