Файл: Предварительное обезвоживание нефти (цели, назначение, оборудование).docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.03.2024

Просмотров: 55

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

- качество обработанной нефти (низкое содержание остаточной воды и солей);

- эксплуатационная надежность при пониженной дозировке в случае помех на производстве;

- эксплуатационная надежность при колебаниях температуры в случае подготовки сырой нефти;

- эксплуатационная надежность при изменяющихся производственных условиях (хорошая активность по отношению как к свежей, так и стареющей эмульсии, как при подготовке отдельных эмульсий, так и смесей);

- отсутствие передиспергирования при превышении дозировки.

Деэмульгаторы должны быть совместимы с другими реагентами, используемыми при добыче и транспортировке нефти, не должны оказывать отрицательного влияния на переработку нефти и должны быть безопасными в экологическом и санитарном отношении.

-

Назначение и конструктивные особенности сепараторов различных типов.

Простейший сепаратор для фильтрования представляет собой цилиндрический сосуд, который установлен вертикально. Внутри он разделен горизонтальной перегородкой на две части. В верхнюю часть сосуда поступает жидкость и фильтруется через перегородку, осадок задерживается, а фильтрат проходит дальше и попадает в нижнюю часть сосуда.

Различные виды сепараторов отличаются друг от друга назначением (универсальные или под определённый тип суспензий), материалом конструкции (из углеродного волокна или нержавеющей стали, резиновые, пластмассовые и пр.), степенью герметичности, способом отвода осадка, степенью автоматизации, геометрическим расположением оси (горизонтальные, вертикальные), и т.д.

-

Жидкостные центробежные сепараторы. Для разделения жидкостей при помощи центробежных сил используются жидкостные центробежные сепараторы. Основной механизм в них - ротор. Он является рабочим органом сепаратора, а его конструкция предусматривает пакет конических тарелок, делящих поток жидкости на слои, имеющие толщину 0,4-1,5 мм. Процесс сепарирования заключается в том, что дисперсные частицы, двигающиеся потоком, должны успеть выделиться на тарелки, пока их не вынесет из пакета вместе с потоком. Пакет тарелок необходим для того, чтобы сократить путь осаждения частиц, и, следовательно, время центрифугирования. Благодаря разделению потока на тонкие слои возникает ламинарный режим перемещения жидкости по ротору. Это способствует интенсификации центрифугирования. -

Ленточный сепаратор обладает наиболее простой конструкцией-основным компонентом устройства является бесконечная резиновая лента с рифленой поверхностью и прорезями. Лента покрыта фильтровальной тканью и натянута на два барабана. Одни из них – приводной, обеспечивает движение ленты. Другой барабан вместе с направляющими роликами обеспечивает необходимое натяжение ленты. При перемещении ленты на верхнем участке ее края движутся по двум направляющим планкам. Между этими планками по всей их длине установлена камера с круглым или прямоугольным сечением. Верхние фланцы камеры примыкают к нижней поверхности ленты. Внизу камера соединяется штуцерами с каналом для фильтрата и промывной жидкости, который сообщается с вакуумной линией. Внутренние пространства камеры и коллектора разделяют поперечные перегородки. Образованные перегородками секции предназначены для отвода фильтрата и промывной жидкости. -

Барабанный фильтр-сепаратор. Конструкция фильтр-сепаратора в общем случае включает в себя следующие устройства: Перфорированный рабочий барабан; Фильтрующую наружную поверхность из проволочной сетки (снизу) и специальной ткани (сверху); Участок вакуумирования и первичной сушки осадка; Промывочный узел – система орошения и отвода осветленной жидкости; Участок удаления осадка – нож и устройства транспортировки отходов. Первая зона барабана с вакуумным оборудованием обеспечивает активную фильтрацию и первичную сушку осадка. Отобранная влага, благодаря перепаду давления, через фильтрующий слой поступает внутрь ячеек барабана, откуда отводится наружу. Во второй зоне осадок вначале орошается, а затем обезвоживается тем же вакуумом. В третьей зоне происходит разрыхление осадка с помощью сжатого воздуха и его срезание ножом. В четвертой зоне фильтрующая поверхность регенерируется (очищается) воздухом под высоким давлением. После этого поверхность барабана погружается в емкость с суспензией и цикл повторяется.

-

Сепаратор очистки шлама. Сепаратор мокрого разделения с кожухом, для непрерывного расхода до 75 галлонов в мин. Магнитный керамический барабан Æ150 мм x 609 мм с кожухом из мягкой стали с монтированным наверху скребком из нержавеющей стали. В качестве привода электродвигатель мощностью 0,12 кВт. Кожух примерно 250 мм в высоту x 711 мм в ширину x 381 мм - габаритная длина. Рекомендуется сквозная подача шлама через сепаратор. При этом металлические частицы будут оставаться на барабане.

-

Сепарация обводненных нефтей и трехфазные сепараторы.

Для обводненных нефтей обычно применяют трехфазные сепараторы (рисунок 8). Они служат для отделения нефти от воды и газа, устанавливаются на дожимной насосной станции ДНС или на установке предварительного сброса воды УПСВ. Они предназначаются для сброса свободной пластовой воды, сепарации газа от нефти, а также для разделения потока продукции (частично обводненной нефти) перед подачей ее на УПН.

-

Основные методы сокращения потерь углеводородов в атмосферу.

Все существующие методы борьбы с потерями можно разделить на пассивные и активные. К пассивным относятся методы, уменьшающие потери от «дыханий» резервуаров (устройство понтонных или плавающих крыш резервуаров), или центральный сбор паров «дышащих» резервуаров в общий газгольдер. Однако все эти решения не предотвращают потери от испарений при сливо-наливных операциях и перекачках нефти.

Активный метод – стабилизация нефти, при котором из нефти после ее промысловой подготовки извлекается значительная часть легких углеводородов, используемых далее как товарный продукт. Сущность стабилизации нефти заключается в отборе летучих углеводородов (депропанизации, дебутанизации), так как они по пути следования нефти, испаряясь, «провоцируют» потери углеводородов и более тяжёлых бензиновых фракций. При стабилизации нефтей наряду с удалением пропанов и бутанов извлекаются метан, пропан, этан и такие балластовые газы, как сероводород, углекислота и азот, что, сокращая потери лёгких фракций от испарения, исключает коррозию аппаратуры

, оборудования и трубопроводов

-

Отстойники для отделения воды из нефти.

Отделение воды из нефти происходит в отстойниках, куда подается частично или полностью разрушенная эмульсия. В настоящее время имеется большое число отстойников, отличающихся конструктивными элементами, направленными на увеличение их пропускной способности и на улучшение качества разделения воды от нефти. Отличительной особенностью отстойника для глубокого обезвоживания нефти является применение распределителя эмульсии и сборника нефти в виде перфорированных патрубков, расположенных соответственно вдоль и поперек оси цилиндрической емкости в верхней части аппарата. Эти аппараты просты по устройству, универсальны и имеют высокую эффективность. В отстойниках процесс разделения фаз эмульсии (воды от нефти) совершается в условиях ламинарного режима, то есть когда дисперсная фаза (капельки воды) движется в дисперсионной среде с определенными скоростями. Для интенсификации процесса отстаивания воды от нефти необходимо производить промывку нефти в воде, вводя нефть через маточник через слой воды.

-

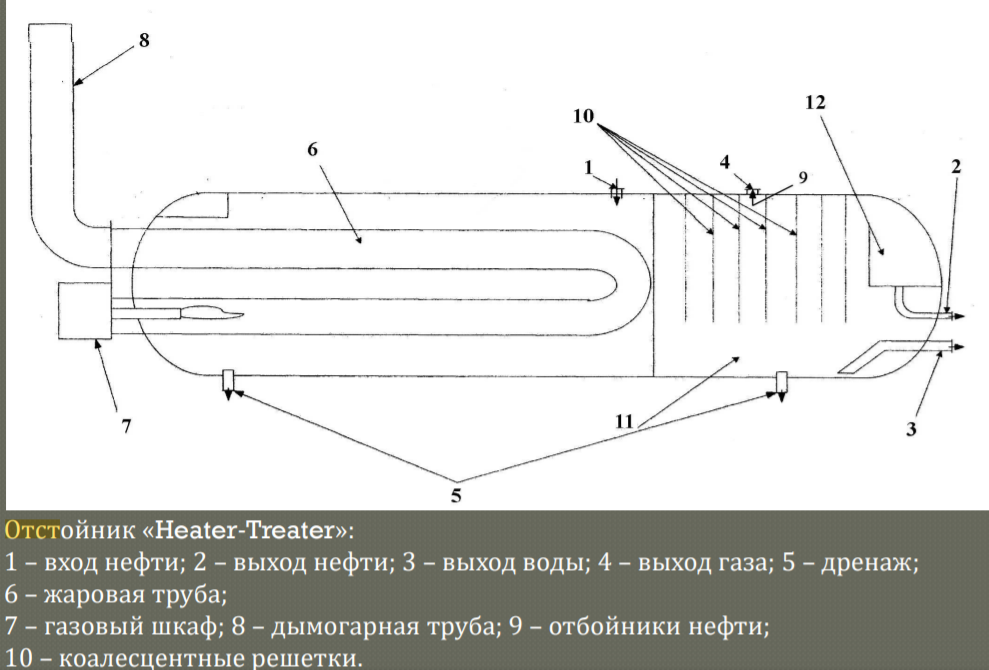

Отстойник типа «Heater-Threater», отличия от стандартных отстойников.

Помимо стандартных отстойников, представленных на предыдущих слайдах, на установках подготовки нефти могут применяться деэмульсаторы «Heater-Treater». Их основное отличие – секция подогрева жидкости с жаровой трубой и укороченная секция механической коалесценции. Нагреваясь в начале, в секции жаровых труб, жидкость проходит через располагающуюся в задней части емкости, секцию механической коалесценции, что в совокупности обеспечивает необходимое качество нефти и воды на выходе из установки. Вода, собираясь ниже нефтяной фазы, и проходя через набор отбойных пластин, сбрасывается через выходной патрубок, расположенный в конце емкости. Погашение колебаний, вызванных неравномерностью входящего потока, отделение газа от жидкости и разрушение пены (в случае ее образовании) происходит в верхней части сосуда, по всей его длине. Выходной патрубок газа расположен вверху емкости, близко к ее торцу.

-

Процесс обессоливания нефти (цели, назначение, оборудование).

Обессоливание нефти — процесс удаления из продукции нефтяных скважин минеральных (в основном хлористых) солей. Последние содержатся в растворённом состоянии в пластовой воде, входящей в состав водонефтяной эмульсии (обводнённая продукция скважин), реже в самой нефти — незначительное количество солей в кристаллическом состоянии.

Целесообразность задачи снижения концентрации солей в сырой нефти выходит далеко за рамки вреда, который наносят оборудованию процессы коррозии.

Нефтяное сырье, которое извлекается из недр земли на поверхность, содержит нефть и сопутствующие примеси. Очистка нефти от вредных примесей занимает важное место среди основных процессов, связанных с добычей, сбором и транспортировкой товарной нефти потребителю: НПЗ или на экспорт. Вредные примеси нефти можно разделить на две группы: гидрофильные (липофобные) и гидрофобные (липофильные).

-Гидрофобные примеси растворимы в нефти. Это металлорганические соединения (металлпорфириновые комплексы), органические кислоты, среди которых наиболее нежелательны хлорорганические соединения.

-К гидрофильным примесям относятся те, которые по своей природе не растворимы в нефти - это вода и растворенные в ней неорганические соли, а также твердые соли, механические примеси (песок, глина), сероводород и др. Эти примеси находятся в другой фазе - диспергированных в нефти глобулах пластовой воды.

-подогреватели и насосы

-резервуары различных объемов и теплообменники

-специальные отстойники

-электрические дегидраторы

-

Принцип работы электродегидратора.

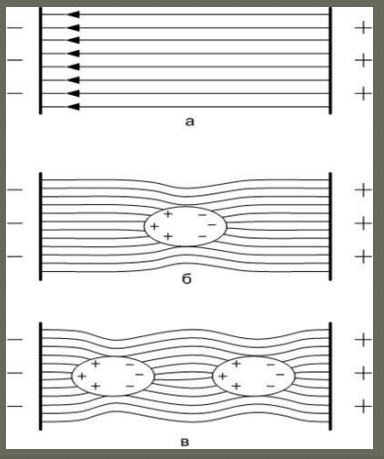

Работа электродегидраторов заключается в подаче тока высокого напряжения на два заземленных и два высокопотенциальных электрода. Между электродами при подаче тока образуется электрическое поле. Под действием тока высокого напряжения капли нефти укрупняются и оседают на днище.

При попадании нефтяной эмульсии в электрическое поле, частицы воды, заряженные отрицательно, перемещаются внутри капли, придавая ей грушевидную форму, острый конец которой обращен к положительно заряженному электроду.

Под воздействием сил притяжения отдельные капли, стремящиеся к положительному электроду, сталкиваются друг с другом, и происходит пробой оболочки капель. В результате мелкие капли воды сливаются и укрупняются, что способствует их осаждению в электродегидраторе.

,

, К – коэффициент пропорциональности;

Е – напряженность электрического поля;

r – радиус глобулы;

e – расстояние между центрами капель.

Поскольку соль в нефти растворена в воде, удаление соли и воды одновременно с помощью электродегидратора – это простое решение. Однако произвести обессоливание в один этап невозможно. Поэтому при высокой концентрации соли, в нефть добавляют пресную воду и промывают несколько раз в электродегидраторе.

Кроме электрообработки нефтяной эмульсии, осуществляется и отстой (осаждение) деэмульгированной нефти, поскольку электродигидратор является одновременно отстойником.

Расположение глобул воды в нефти

а – исходная система;

б – изменения при помещении системы в электрическое поле;

в – взаимодействие глобул воды между собой в электрическом поле.

-

Процесс стабилизации нефти (цели, назначение, оборудование).

Стабилизация нефти - это технологический процесс удаления (отгонки) из нефти остаточного количества углеродных газов и легких жидких фракций после первичной дегазации в целях снижения потерь ценных углеводородов при транспортировке, хранении и для обеспечения постоянного давления паров нефти при ее подаче на перегонные аппараты

Стабилизация нефти может применяться для снижения потерь лёгких фракций без частичного отбензинивания, хотя часто в процессе стабилизации предусматривается как частичное, так и полное отбензинивание стабилизируемых нефтей.

В сепараторах газ обычно отделяют от нефти в две или три ступени под небольшим давлением или при разрежении

Для отделения нефтяного газа от капель жидкости на промыслах устанавливают газовые сепараторы, оборудованные фильтрами грубой и тонкой очистки из колец Рашига, металлической стружки, проволочной сетки и других материалов.

Для более глубокого извлечения легких фракций нефть направляют на специальные стабилизационные установки в состав которых входят ректификационные колонны

- 1 2 3 4