ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.03.2024

Просмотров: 29

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Структура технологического процесса

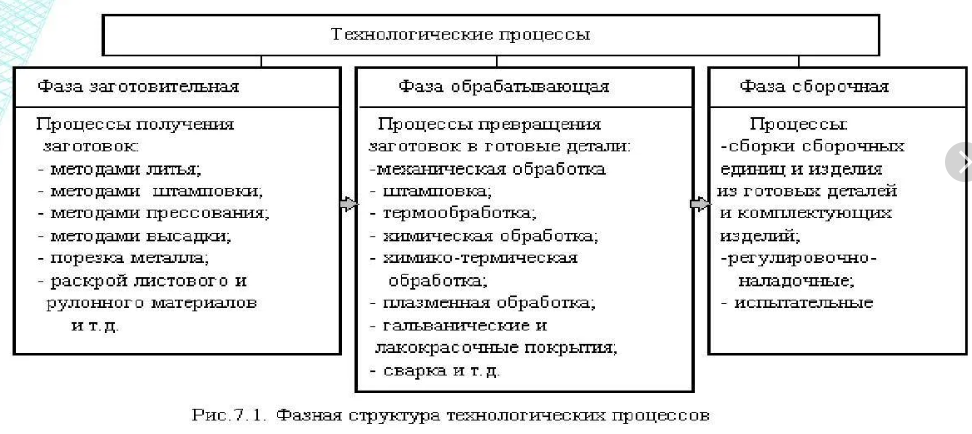

Формообразование поверхностей детали начинается на заготовительной стадии и заканчивается на стадии механической обработки. При этом требуемая точность поверхностей и их взаимного положения закладывается на заготовительной стадии и достигается на чистовых (финишных) этапах механической обработки.

Технологический процесс — часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда (к предметам труда относятся детали, заготовки).

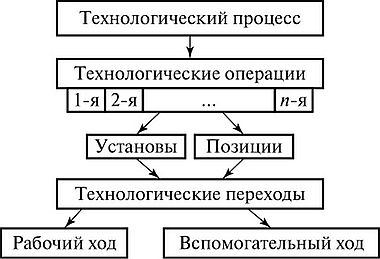

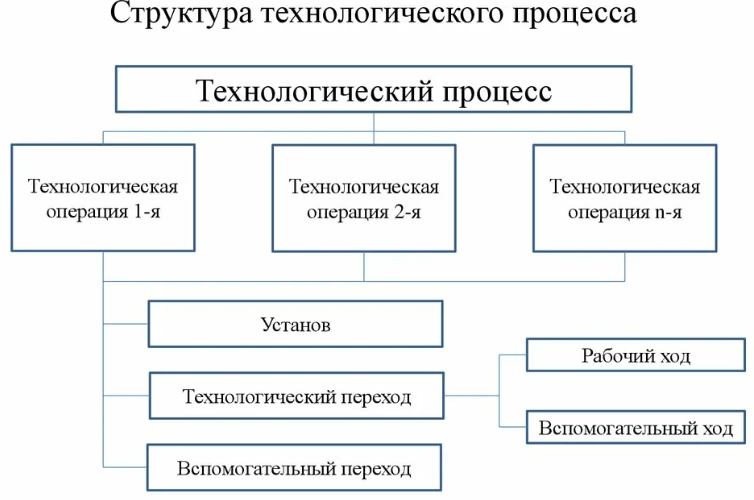

Структурно технологический процесс состоит из последовательно выполняемых технологических операций (рис. 1.2).

Технологическая операция — законченная часть технологического процесса, выполняемая на одном рабочем месте и охватывающая все действия оборудования и рабочих над одним или несколькими совместно обрабатываемыми или собираемыми объектами производства.

Рис. 1.2. Структурная схема технологического процесса

Технологическая операция — это основной элемент технологического процесса. Она охватывает все действия оборудования и рабочего. Например, станочная операция механической обработки включает все действия рабочего, управляющего станком, автоматические движения узлов станка, осуществляемые в процессе обработки поверхностей заготовки до момента снятия ее со станка и перехода к обработке другой заготовки. При этом возможно: одновременная обработка нескольких заготовок (установочная партия); одновременная или последовательная обработка нескольких поверхностей заготовки одним или несколькими инструментами.

Содержание операции может изменяться в широких пределах: от работы, выполняемой на отдельном станке (или на сборочном стенде) в обычном производстве, до работы, выполняемой на автоматической линии, представляющей собой комплекс технологического оборудования, связанного единой транспортной системой и имеющей единую систему управления, в автоматизированном производстве.

Технологический переход

— законченная часть технологической операции, выполняемая одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке.

Вспомогательный переход — это законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением свойств предметов труда, но необходимы для выполнения технологического перехода (например, установка заготовки, смена инструмента и т.п.). Переход можно выполнять за один или несколько рабочих ходов.

Рабочий ход — это законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемая изменением формы, размеров, качества поверхности и свойств заготовки.

Позиция — это фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей или деталью совместно с приспособлением относительно инструмента или неподвижной части оборудования для выполнения определенной части операции.

Установ — часть технологической операции, выполняемая при неизменном закреплении обрабатываемой заготовки или сборочной единицы.

При разработке маршрута изготовления детали и его структуры рекомендуется следующая последовательность работы:

— выбрать тип заготовки;

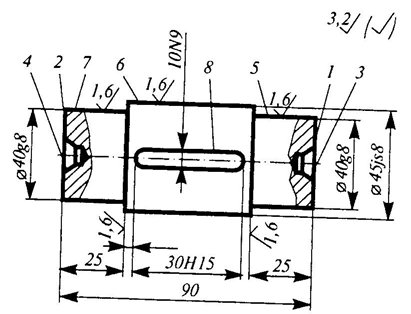

— произвести технологическую разметку чертежа, пронумеровав все поверхности, подвергаемые механической обработке;

— в соответствии с рекомендациями таблиц среднеэкономических достижимых точностей обработки выбрать для каждой из пронумерованных поверхностей требуемое количество операций (переходов);

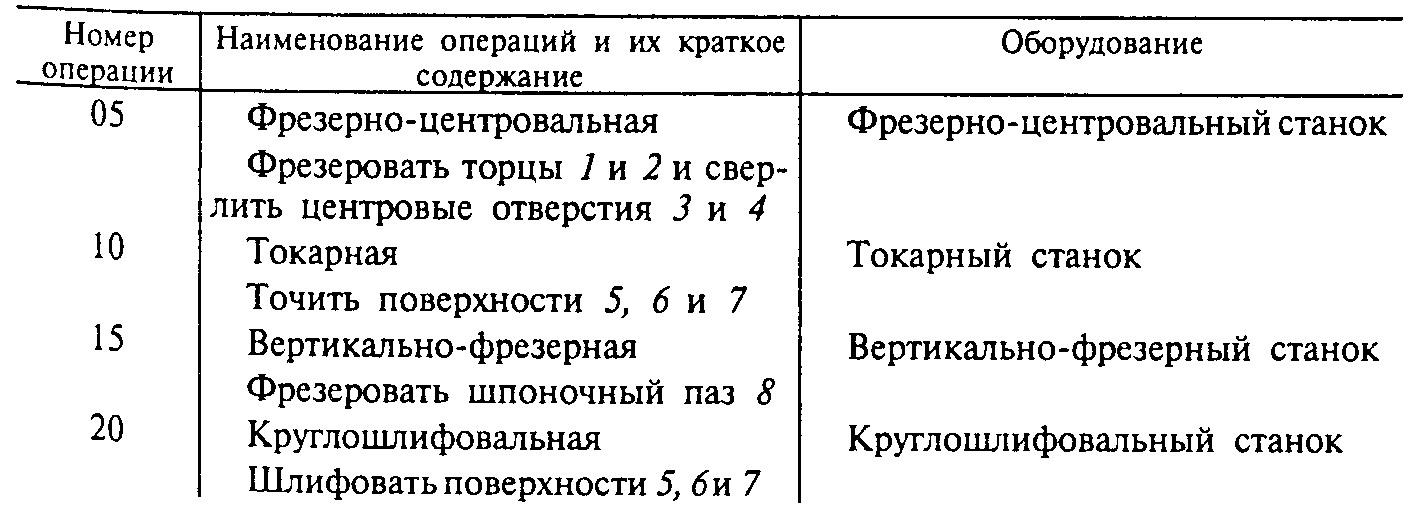

— составить из выбранных таким образом операций маршрут изготовления детали и представить его в виде табл. 1.2;

Маршрут изготовления вала

Примечание: В таблице приведена только номенклатура необходимых операций, а не их количество, которое зависит от точности каждой обрабатываемой поверхности.

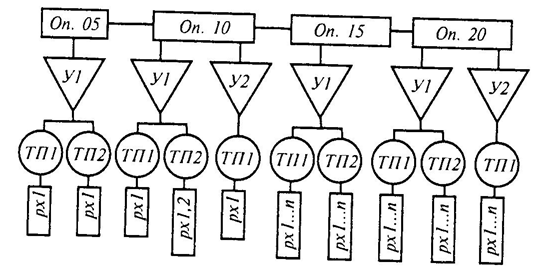

Рис. 1.4. Структурная схема технологического процесса

— в соответствии с примером разработать структурную схему маршрута изготовления детали (рис. 1.3).

Необходимо отметить, что для упрощения маршрута изготовления вала на его эскизе не полностью приведены его элементы и технические требования.

Название и краткое содержание операций, представленных в таблице, соответствуют требованиям стандарта ЕСТД (Правила записи операций и переходов. Обработка резанием).

На рис. 1.4 показана структурная схема маршрута для изготовления вала. При построении этой схемы, для расчета количества рабочих ходов можно воспользоваться следующими ориентировочными значениями максимальных глубин резания: при токарной обработке наружных, внутренних цилиндрических и торцовых поверхностей —4 мм; при фрезеровании плоскостей —5 мм; при зенкеровании - 2 мм; при развертывании —0,2 мм; при шлифовании —0,3 мм (при поперечной подаче шлифовального круга 0,005...0,015 мм) на двойной ход или оборот.

Характеристики технологического процесса

Стандарты ЕСТД устанавливают следующие основные характеристики технологических процессов:

— цикл технологической операции — интервал календарного времени от начала до конца периодически повторяющейся технологической операции независимо от числа одновременно изготовляемых или ремонтируемых изделий;

— такт выпуска — интервал времени, через который периодически производится выпуск изделий определенного наименования типоразмера и исполнения;

— ритм выпуска — количество изделий определенного наименования типоразмера и исполнения, выпускаемых в единицу времени;

— норма времени — регламентируемое время выполнения некоторого объема работ в определенных производственных условиях одним или несколькими исполнителями соответствующей квалификации;

— норма выработки — регламентированное количество деталей, которое должно быть изготовлено в единицу времени;

— штучное время — интервал времени, равный отношению цикла технологической операции к числу одновременно изготовляемых или ремонтируемых изделий или равный календарному времени сборочной операции;

— технологическая себестоимость изготовления детали по всем операциям технологического процесса (цеховая себестоимость)

Соб=L+Z,

где L— основная заработная плата производственных рабочих;Z— сумма всех остальных цеховых расходов.

Лекция №1 ОСНОВНЫЕ ПОНЯТИЯ, ОТНОСЯЩИЕСЯ К РАЗРАБОТКЕ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

1.1 ПРОИЗВОДСТВЕННЫЙ И ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕССЫ,

ИХ ЭЛЕМЕНТЫ

Производственный процесс представляет собой совокупность действий, в результате которых исходные материалы и полуфабрикаты превращаются в готовую продукцию, соответствующую своему назначению. В производственный процесс входят не только процессы, непосредственно связанные с изменением формы и свойств обрабатываемых заготовок, но и все необходимые вспомогательные процессы (подготовка производства, контроль, цеховой и внутризаводской транспорт и др.).

Календарное время периодически повторяющегося производственного процесса, называется производственным циклом. Время, потребное для изготовления одного изделия, называется трудоемкостью.

Остальное время производственного цикла расходуется на пролеживание заготовок: на операциях в партии, между операциями, в контроле и на промежуточных складах.

Норма времени — регламентированное время выполнения технологической операции в определенных организационно-технических условиях одним или несколькими исполнителями соответствующей квалификации.

Норма выработки — регламентированное количество изделий, которое должно быть обработано или изготовлено в заданную единицу времени в определенных организационно-технических условиях одним или несколькими исполнителями соответствующей квалификации.

Штучное время — отношение календарного времени технологической операции к числу изделий, одновременно изготовляемых на одном рабочем месте.

Технологический процесс — часть производственного процесса, содержащая действия по изменению и последующему определению состояния предмета производства.

Технологический процесс изготовления прибора в общем случае включает в себя различные технологические процессы: изготовление исходных заготовок, термическая обработка, механическая обработка заготовок, нанесение покрытия, окраска, узловая и общая сборка приборов, регулировка и испытания.

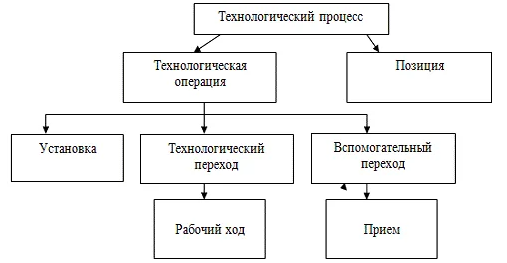

Технологический процесс расчленяется на технологические операции, а операции — на установы, технологические и вспомогательные переходы, рабочие и вспомогательные ходы, позиции.

Технологической операцией называется законченная часть технологического процесса, выполняемая на одном рабочем месте одним рабочим или группой рабочих.

Установ — часть технологической операции, выполняемая при неизменном закреплении обрабатываемых заготовок или собираемой сборочной единицы.

Технологический переход — законченная часть технологической операции, характеризуемая постоянством применяемого инструмента и поверхностей, образуемых обработкой или соединяемых при сборке.

Вспомогательный переход — законченная часть технологической операции, состоящая из действий человека и (или) оборудования, которые не сопровождаются изменением формы, размеров и шероховатости поверхностей, но необходимы для выполнения технологического перехода (установка заготовки, смена инструмента и т.п.).

Рабочий ход — законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, сопровождаемого изменением формы, размеров, шероховатости поверхности или свойств заготовки.

Вспомогательный ход — законченная часть технологического перехода, состоящая из однократного перемещения инструмента относительно заготовки, не сопровождаемого изменением формы, размеров, шероховатости поверхности или свойств заготовки, но необходимого для выполнения рабочего хода.

Позиция — фиксированное положение, занимаемое неизменно закрепленной обрабатываемой заготовкой или собираемой сборочной единицей совместно с приспособлением относительно инструмента или неподвижной части оборудования для выполнения определенной части операции.

Приспособление — технологическая оснастка, предназначенная для установки или направления заготовки или инструмента для выполнения технологической операции, например: тиски, кондуктор, патрон, оправка и т.п.

Инструмент — технологическая оснастка, предназначенная для воздействия на заготовку с целью изменения ее состояния.

Приемом называется часть операции, непосредственно связанная с подготовкой станка к выполнению отдельных переходов (подвод инструмента, пуск и останов станка, включение подачи и т.д.).

Приемы учитываются при нормировании операции.

Рассмотренная структура технологического процесса, включающая операции, установы, переходы и ходы, называется четырехступенчатой. Она характерна для обработки деталей на металлорежущих станках.