Файл: Пояснительная записка к курсовому проекту на тему Привод.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 18.03.2024

Просмотров: 47

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

3.4. Схемы установки подшипников

6. Поверочный расчёт вала на прочность и сопротивление усталости.

6.1. Определение внутренних силовых факторов.

6.2. Вычисление геометрических характеристик опасных сечений вала.

6.3. Расчет вала на статическую прочность.

6.4. Расчет вала на сопротивление усталости.

Вычислим значения общего коэффициента запаса прочности в каждом из опасных сечений вала.

.

- Требуемый ресурс при вероятности безотказной работы 90%:

- Диаметр посадочных отверстий вала

- Силы в зацеплении:

окружная

радиальная

осевая

- Режим нагружения 2 (средний равновероятностный).

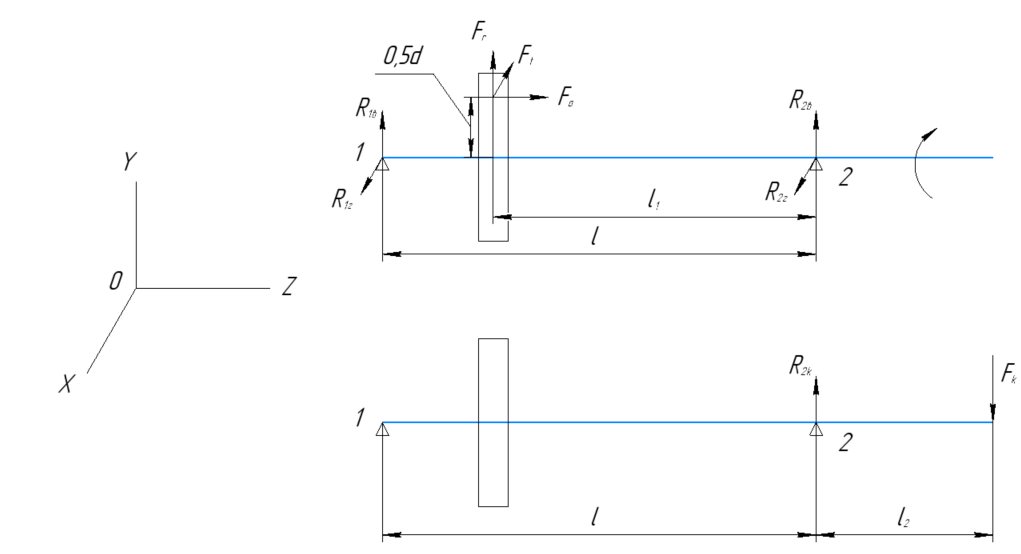

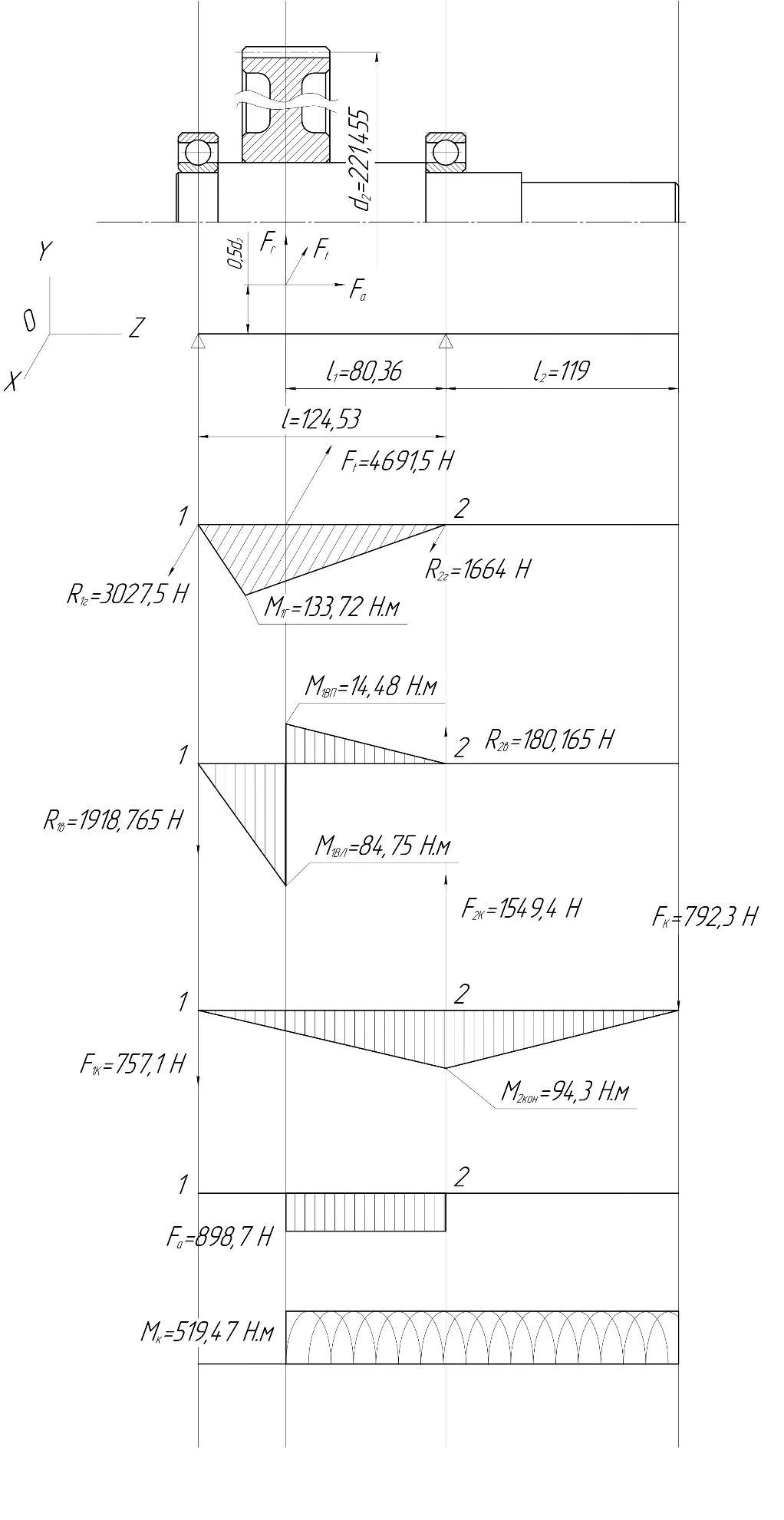

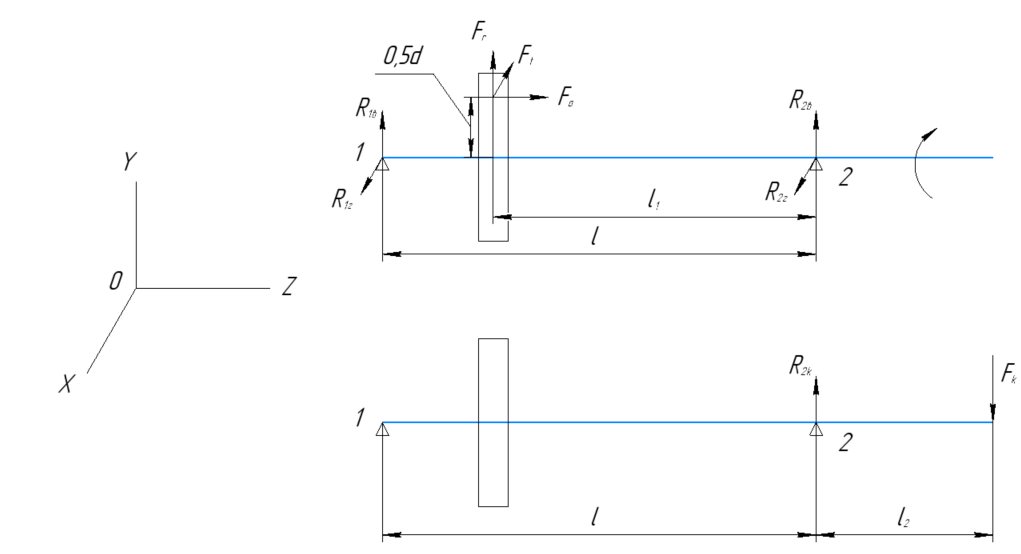

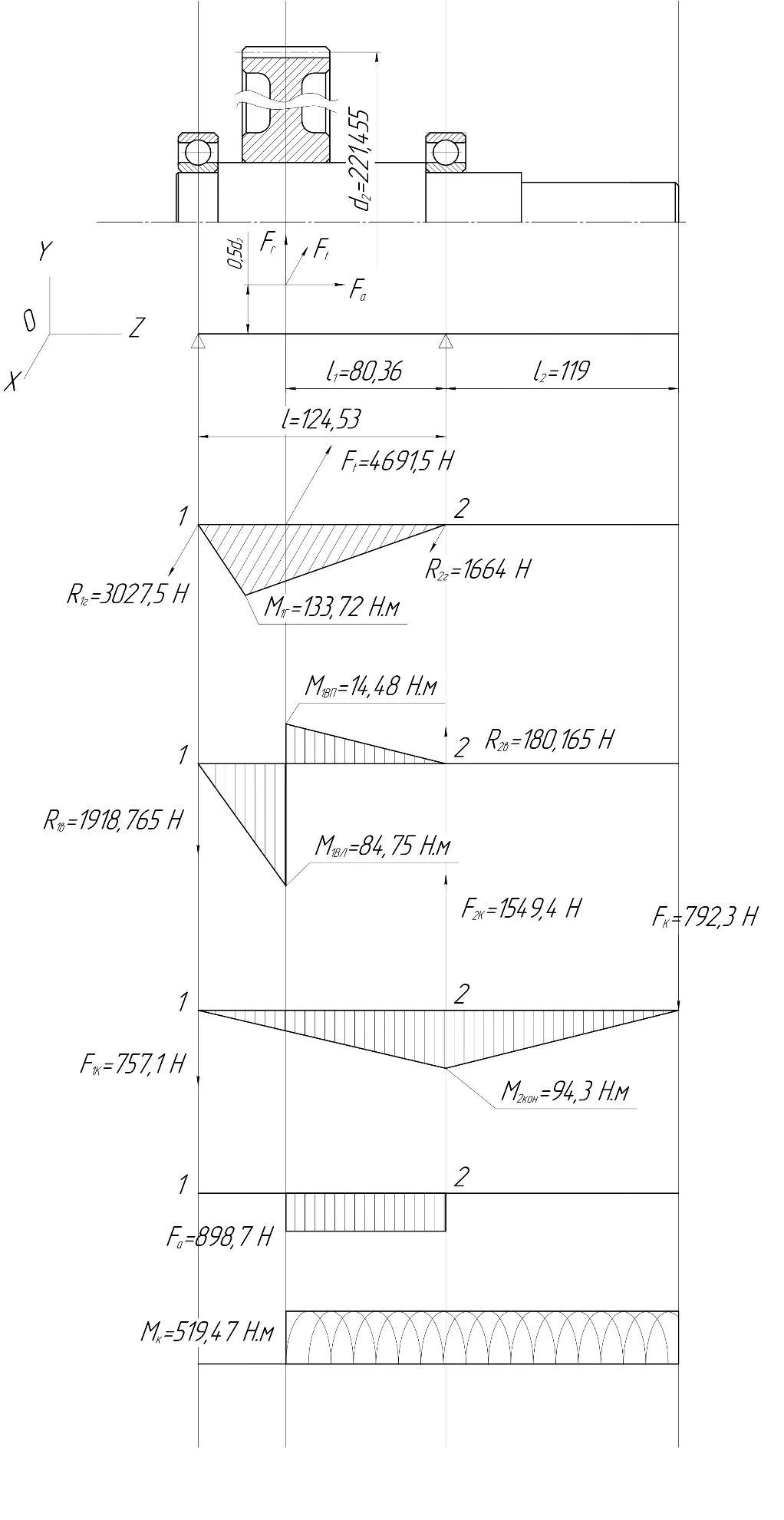

l=124,53 мм, lk= 119 мм, l1=80,36 мм , d2= 220,83 мм

В плоскости YOZ:

В плоскости XOZ:

Суммарные реакции опор:

d= 50 мм, D=90 мм, B=20 мм, r=2 мм, Cr=35,1 kH, C0r=19,8 kH, KE = 0,63,

КБ=1,3 КТ=1 α = 0º

=> Условие выполнено

В проекте предусматривается два вида соединений. Зубчатые колеса на промежуточный и тихоходный валы устанавливаются с натягом способом нагрева. Муфты на цилиндрические концевые участки быстроходного и тихоходного валов устанавливаются с помощью шпонок.

Исходные данные:

где T – Вращающий момент на колесе; d– диаметр соединения; – диаметр отверстия пустотелого вала;

– диаметр отверстия пустотелого вала;  – условный наружный диаметр ступицы колеса;

– условный наружный диаметр ступицы колеса;  – длина сопряжения.

– длина сопряжения.

Среднее контактное давлениеp:

где – коэффициенты жесткости:

– коэффициенты жесткости:

E – модель упругости, для стали:

– коэффициент Пуассона, для стали:

– коэффициент Пуассона, для стали:

Поправка на обмятие микронеровностей

где – средние арифметические отклонения профиля поверхностей, по таблице из учебного пособия [1, стр.386, таблица 22.2]:

– средние арифметические отклонения профиля поверхностей, по таблице из учебного пособия [1, стр.386, таблица 22.2]:

(Поверхность отверстий ступиц для соединений с натягом)

Минимальный натяг :

:

Максимальный натяг:

здесь – максимально допускаемая деформация, где

– максимально допускаемая деформация, где  - максимально допускаемое давление, меньшее из двух:

- максимально допускаемое давление, меньшее из двух:

Выбор посадки:

принятая посадка удовлетворяет поставленным условиям, следовательно она пригодна для передачи момента со ступицы на тихоходный вал.

со ступицы на тихоходный вал.

5.1.2. Соединение промежуточного вала с колесом

Анологично вышеуказанному расчету.

Выбор посадки:

принятая посадка удовлетворяет поставленным условиям, следовательно она пригодна для передачи момента со ступицы на промежуточный вал.

со ступицы на промежуточный вал.

Диаметр конца быстроходного вала: d=28 мм;

Передаваемый момент: Т= 37,2 Нм;

Тип шпонки: призматическая с полукруглыми концами;

Допускаемые значения напряжений смятия для расчета соединений при средних условиях работы берем их таблицы 24.29. Материал ступицы и термообработка: сталь, улучшение.

b= 8 мм; h= 7 мм; t1= 4 мм; t2= 3,3 мм; [σ]см = 130 Мпа

Необходимая длина шпонки с полукруглыми концами:

Принимаем: «Шпонка 8х7х16 ГОСТ 23360-78»

Анологично вышеуказанному расчету.

Принимаем: «Шпонка 12х8х50 ГОСТ 23360-78»

Призматические шпонки должны находиться в пазу вала с натягом. По-этому поле допуска ширины шпоночного паза принимаем равным Р9.

Расчет валов проводится на статическую и усталостную прочность.

Тихоходный вал изготовлен из стали марки 45, для которой:

где:

σВ - временное сопротивление, σТ - предел текучести, σ-1 -предел выносливости при изгибе, τТ - предел текучести при кручении, τ-1 - предел выносливости при кручении.

Проверку статической прочности выполняют в целях предупреждения пластических деформаций в период действия кратковременных перегрузок. В расчете используем коэффициент перегрузки Кп=2,2. Он равен отношению максимального момента двигателя к номинальному.

Принимаем минимально допустимые запасы прочности по пределу текучести и сопротивлению усталости: [ST]=2; [S]=2

Реакции в опорах вала посчитаны ранее.

Радиальные реакции опор от действия муфты. Радиальная жесткость муфты втулочно-пальцевой:

Радиальная сила FК на валу от упругой муфты

Из рассмотрения внутренних силовых факторов и конструкции узла следует, что опасными являются сечения:

I–I – Место установки зубчатого колеса на вал диаметром 60 мм: сечение нагружено изгибающим и крутящим моментами; концентратор напряжений – посадка с натягом колеса на вал;

II–II – Место установки правого по рисунку подшипника на вал диаметром 50 мм: сечение нагружено изгибающим и крутящими моментами; концентратор напряжений – посадка с натягом внутреннего кольца подшипника на вал;

III–III – Место установки полумуфты на вал диаметром 40 мм: сечение нагружено крутящими моментами; концентратор напряжений – шпоночный паз по ГОСТ 23360-78. Параметры шпоночного паза: b =12мм h = 8 мм.

Определим силовые факторы для опасных сечений.

Сечение I–I

Изгибающие моменты:

В плоскости XOZ:

В плоскости YOZ слева от сечения:

В плоскости YOZ справа от сечения:

В плоскости от консольной силы:

Суммарный изгибающий момент:

Крутящий момент:

Осевая сила:

Сечение II–II

Изгибающие моменты:

Крутящий момент:

Осевая сила:

Сечение III–III

Крутящий момент:

Сечение I–I

Сечение II–II

Сечение III–III

Вычислим нормальные и касательные напряжения, а также значения общего коэффициента запаса прочности по пределу текучести в каждом опасном сечении вала.

Сечение I–I

Напряжение изгиба с растяжением (сжатием) 1 и напряжением кручения 1 :

Частные коэффициенты запаса прочности по пределу текучести:

Общий коэффициент запаса прочности по пределу текучести:

Сечение II–II

Напряжение изгиба с растяжением (сжатием) 2 и напряжением кручения 2 :

Частные коэффициенты запаса прочности по пределу текучести:

Общий коэффициент запаса прочности по пределу текучести:

Сечение III–III

Напряжение кручения

- Требуемый ресурс при вероятности безотказной работы 90%:

- Диаметр посадочных отверстий вала

- Силы в зацеплении:

окружная

радиальная

осевая

- Режим нагружения 2 (средний равновероятностный).

l=124,53 мм, lk= 119 мм, l1=80,36 мм , d2= 220,83 мм

В плоскости YOZ:

В плоскости XOZ:

Суммарные реакции опор:

d= 50 мм, D=90 мм, B=20 мм, r=2 мм, Cr=35,1 kH, C0r=19,8 kH, KE = 0,63,

КБ=1,3 КТ=1 α = 0º

-

Вычисляем эквивалентные нагрузки:

=> Условие выполнено

-

Расчет соединений

В проекте предусматривается два вида соединений. Зубчатые колеса на промежуточный и тихоходный валы устанавливаются с натягом способом нагрева. Муфты на цилиндрические концевые участки быстроходного и тихоходного валов устанавливаются с помощью шпонок.

-

Соединения с натягом-

Соединение тихоходного вала с колесом

-

Исходные данные:

где T – Вращающий момент на колесе; d– диаметр соединения;

– диаметр отверстия пустотелого вала;

– диаметр отверстия пустотелого вала;  – условный наружный диаметр ступицы колеса;

– условный наружный диаметр ступицы колеса;  – длина сопряжения.

– длина сопряжения.Среднее контактное давлениеp:

где

– коэффициенты жесткости:

– коэффициенты жесткости:

E – модель упругости, для стали:

– коэффициент Пуассона, для стали:

– коэффициент Пуассона, для стали:

Поправка на обмятие микронеровностей

где

– средние арифметические отклонения профиля поверхностей, по таблице из учебного пособия [1, стр.386, таблица 22.2]:

– средние арифметические отклонения профиля поверхностей, по таблице из учебного пособия [1, стр.386, таблица 22.2]:

(Поверхность отверстий ступиц для соединений с натягом)

Минимальный натяг

:

:

Максимальный натяг:

здесь

– максимально допускаемая деформация, где

– максимально допускаемая деформация, где  - максимально допускаемое давление, меньшее из двух:

- максимально допускаемое давление, меньшее из двух:

Выбор посадки:

принятая посадка удовлетворяет поставленным условиям, следовательно она пригодна для передачи момента

со ступицы на тихоходный вал.

со ступицы на тихоходный вал.5.1.2. Соединение промежуточного вала с колесом

Анологично вышеуказанному расчету.

Выбор посадки:

принятая посадка удовлетворяет поставленным условиям, следовательно она пригодна для передачи момента

со ступицы на промежуточный вал.

со ступицы на промежуточный вал.5.2. Шпоночные соединения

5.2.1. Соединение муфта – быстроходный вал

Диаметр конца быстроходного вала: d=28 мм;

Передаваемый момент: Т= 37,2 Нм;

Тип шпонки: призматическая с полукруглыми концами;

Допускаемые значения напряжений смятия для расчета соединений при средних условиях работы берем их таблицы 24.29. Материал ступицы и термообработка: сталь, улучшение.

b= 8 мм; h= 7 мм; t1= 4 мм; t2= 3,3 мм; [σ]см = 130 Мпа

Необходимая длина шпонки с полукруглыми концами:

Принимаем: «Шпонка 8х7х16 ГОСТ 23360-78»

5.2.2. Соединение муфта – тихоходный вал

Анологично вышеуказанному расчету.

Принимаем: «Шпонка 12х8х50 ГОСТ 23360-78»

Призматические шпонки должны находиться в пазу вала с натягом. По-этому поле допуска ширины шпоночного паза принимаем равным Р9.

6. Поверочный расчёт вала на прочность и сопротивление усталости.

Расчет валов проводится на статическую и усталостную прочность.

Тихоходный вал изготовлен из стали марки 45, для которой:

где:

σВ - временное сопротивление, σТ - предел текучести, σ-1 -предел выносливости при изгибе, τТ - предел текучести при кручении, τ-1 - предел выносливости при кручении.

Проверку статической прочности выполняют в целях предупреждения пластических деформаций в период действия кратковременных перегрузок. В расчете используем коэффициент перегрузки Кп=2,2. Он равен отношению максимального момента двигателя к номинальному.

Принимаем минимально допустимые запасы прочности по пределу текучести и сопротивлению усталости: [ST]=2; [S]=2

6.1. Определение внутренних силовых факторов.

Реакции в опорах вала посчитаны ранее.

Радиальные реакции опор от действия муфты. Радиальная жесткость муфты втулочно-пальцевой:

Радиальная сила FК на валу от упругой муфты

Из рассмотрения внутренних силовых факторов и конструкции узла следует, что опасными являются сечения:

I–I – Место установки зубчатого колеса на вал диаметром 60 мм: сечение нагружено изгибающим и крутящим моментами; концентратор напряжений – посадка с натягом колеса на вал;

II–II – Место установки правого по рисунку подшипника на вал диаметром 50 мм: сечение нагружено изгибающим и крутящими моментами; концентратор напряжений – посадка с натягом внутреннего кольца подшипника на вал;

III–III – Место установки полумуфты на вал диаметром 40 мм: сечение нагружено крутящими моментами; концентратор напряжений – шпоночный паз по ГОСТ 23360-78. Параметры шпоночного паза: b =12мм h = 8 мм.

Определим силовые факторы для опасных сечений.

Сечение I–I

Изгибающие моменты:

В плоскости XOZ:

В плоскости YOZ слева от сечения:

В плоскости YOZ справа от сечения:

В плоскости от консольной силы:

Суммарный изгибающий момент:

Крутящий момент:

Осевая сила:

Сечение II–II

Изгибающие моменты:

Крутящий момент:

Осевая сила:

Сечение III–III

Крутящий момент:

6.2. Вычисление геометрических характеристик опасных сечений вала.

Сечение I–I

Сечение II–II

Сечение III–III

6.3. Расчет вала на статическую прочность.

Вычислим нормальные и касательные напряжения, а также значения общего коэффициента запаса прочности по пределу текучести в каждом опасном сечении вала.

Сечение I–I

Напряжение изгиба с растяжением (сжатием) 1 и напряжением кручения 1 :

Частные коэффициенты запаса прочности по пределу текучести:

Общий коэффициент запаса прочности по пределу текучести:

Сечение II–II

Напряжение изгиба с растяжением (сжатием) 2 и напряжением кручения 2 :

Частные коэффициенты запаса прочности по пределу текучести:

Общий коэффициент запаса прочности по пределу текучести:

Сечение III–III

Напряжение кручения