Файл: Работы Автоматизация технологического процесса пикового подогрева воды на тэц.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 18.03.2024

Просмотров: 32

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

оперативный контроль и управление, повысится безопасность условий труда. Нельзя забывать и о том, что переход на более современное оборудование, приведет к повышению моральной культуры производства и даст толчок рабочему персоналу к своему профессиональному совершенствованию.

В данной выпускной работе техническое задание составляется по ГОСТ 34.602-89 «Техническое задание на создание автоматизированной системы». Настоящий стандарт устанавливает порядок построения и оформления технического задания на разработку автоматизированной системы. Техническое задание на разработку приведено в приложении А.

Техническое задание содержит следующие разделы:

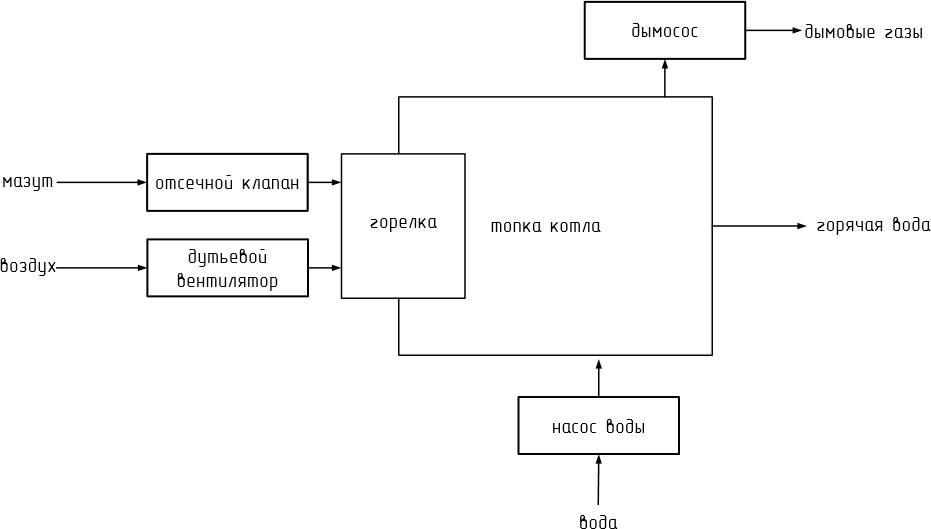

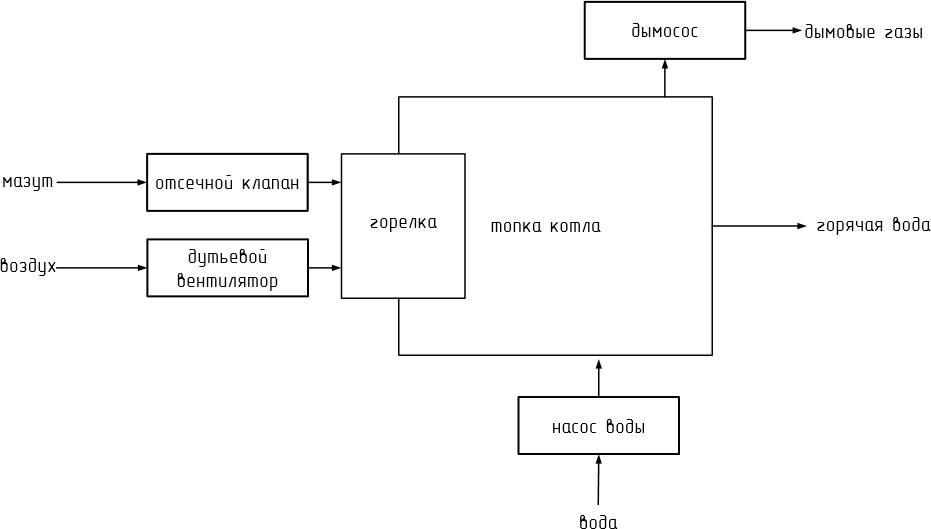

Упрощенная структурная схема содержит набор функциональных узлов используемых в системах автоматики.

Рисунок 4 – структурная схема

Функциональные схемы автоматизации являются основным проектным документом, определяющим структуру и уровень автоматизации технологического процесса проектируемого объекта и оснащение его приборами и средствами автоматизации (в том числе средствами вычислительной техники). На функциональной схеме показаны все приборы автоматики, используемые в работе и места их расположения.

Буквенные позиционные обозначения электроаппаратура, изображенной на схеме (ГОСТ 21.404-85 Обозначения условные в графических схемах) :

PI – прибор для измерения давления (разряжения) показывающий, установленный по месту

PT – прибор для измерения давления (разряжения) бесшкальный с

дистанционной передачей показаний, установленный по месту

PR – прибор для измерения давления (разрежения) регистрирующий, установленный на щите

FT – прибор для измерения расхода бесшкальный с дистанционной передачей показаний, установленный по месту

H – аппаратура, предназначенная для ручного дистанционного управления, установленная на щите

NS – пусковая аппаратура для управления электродвигателем

TT – прибор для измерения температуры беcшкальный с дистанционной передачей показаний, установленный по месту

TE – чувствительный элемент измерения температур

TR – Прибор для измерения температуры одноточечный, регистрирующий, установленный на щите

BS – Прибор для контроля погасания факела в печи бесшкальный,

с контактным устройством, установленный на щите

TI – отображение текущего значения температуры

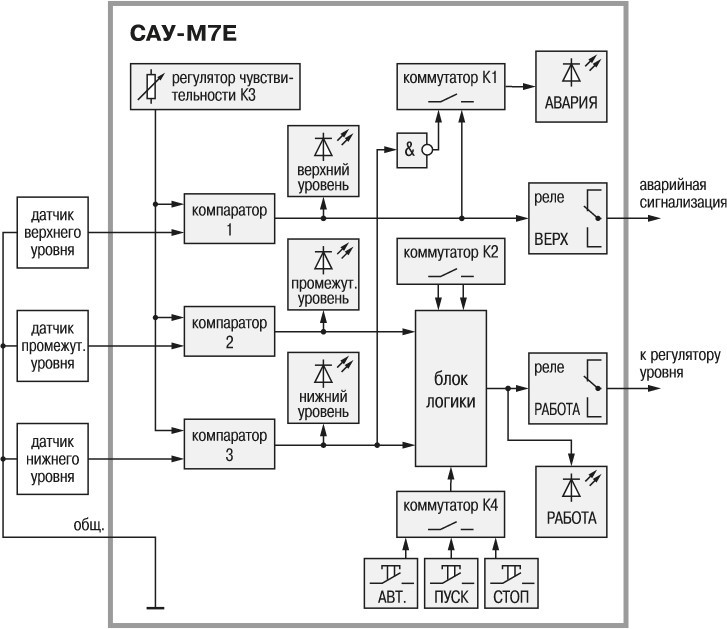

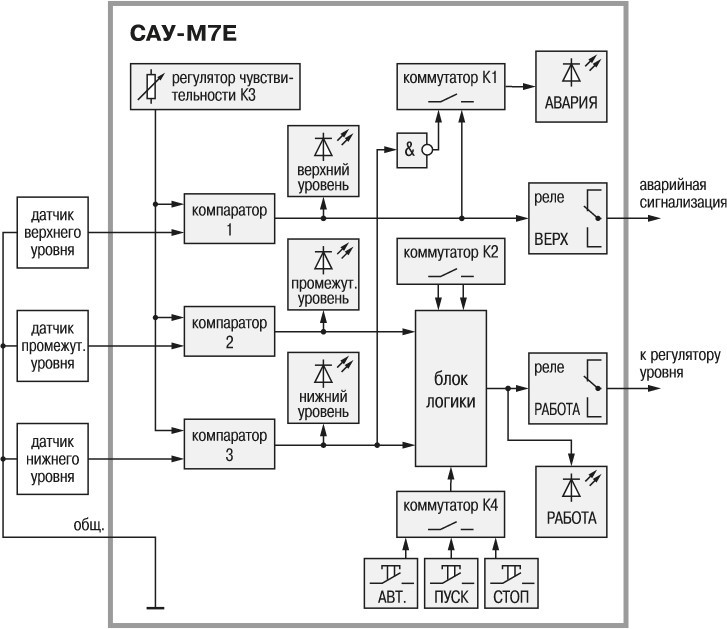

Прибор САУ-М7Е обеспечивает контроль уровня жидких или сыпучих материалов в резервуаре. Может управлять заполнением, осушением или поддержанием уровня в отопительных котлах, водонапорных башнях, зернохранилищах и т.п.

Прибор выпускается в корпусах 2-х типов: настенном и щитовом. Функциональные возможности:

Условия эксплуатации:

Рисунок 5 – функциональная схема САУ-М7Е

Контроль уровня осуществляется при помощи трех датчиков, которые устанавливаются пользователем в резервуаре на заданных по условиям технологического процесса отметках: нижней, промежуточной, верхней.

Основными элементами прибора САУ-М7E являются:

САУ-М7Е может работать со следующими типами датчиков:

В ручном режиме управление производится по командам от кнопок

«ПУСК» и «СТОП», независимо от состояния датчиков. Действие кнопок при необходимости можно заблокировать.

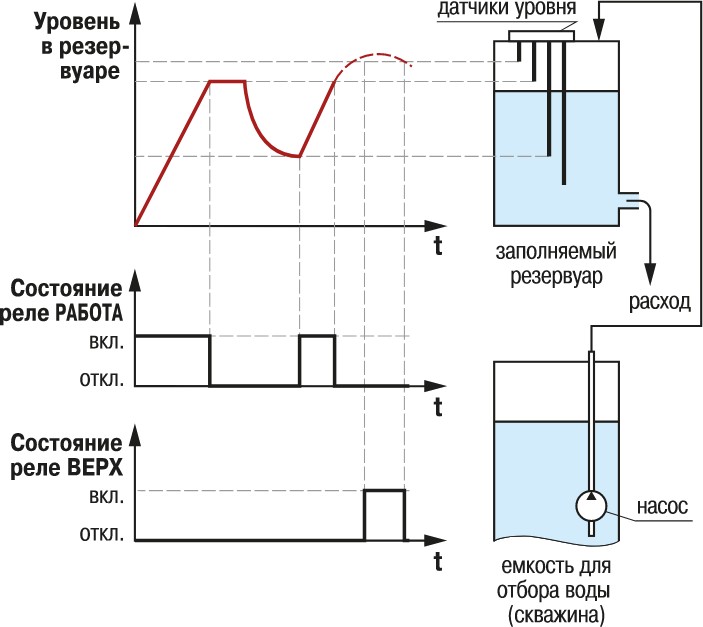

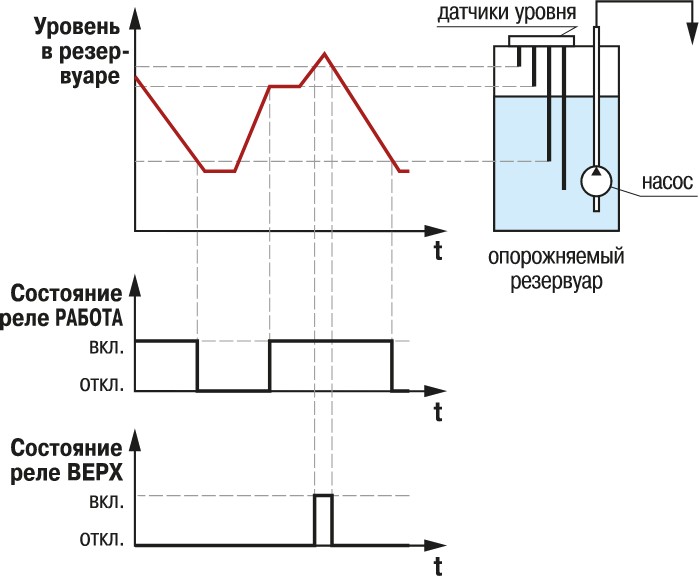

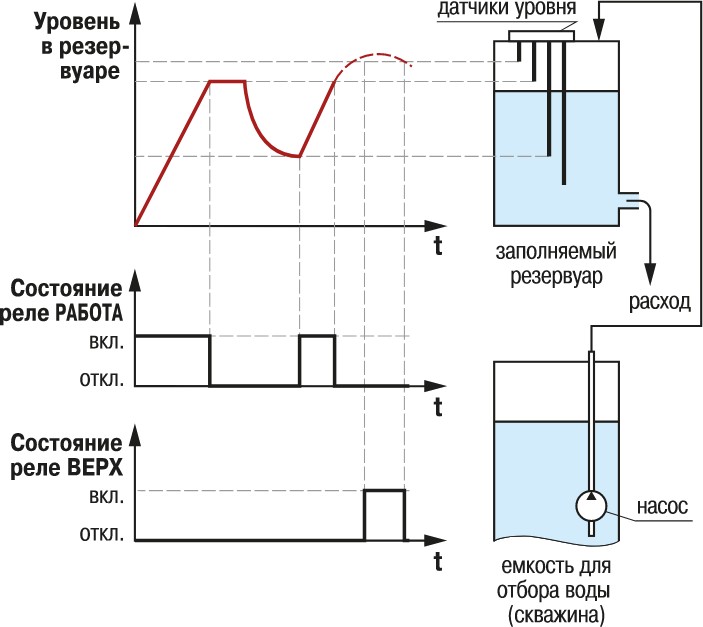

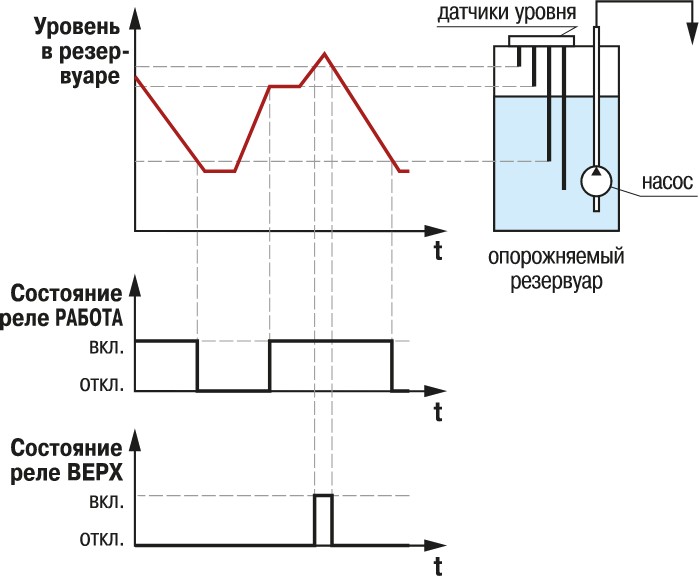

В автоматическом режиме управление осуществляется по сигналам датчиков уровней, в соответствии с заданным алгоритмом. Возможны следующие алгоритмы работы:

Рисунок 6- временная диаграмма работы выходных реле в режиме заполнения резервуара по гистерезисному закону

Рисунок 7 - временная диаграмма работы выходных реле в режиме опорожнения резервуара по гистерезисному закону

Прибор ПР110 предназначен для построения простых автоматизированных систем

управления, а также для замены релейных систем защиты и контроля. Область применения:

Логика работы прибора ПР110 определяется пользователем в процессе программирования с помощью среды «OWEN EasyLogic»/«OWEN

Logic».

Рисунок 8 – ОВЕН ПР-110

Прибор эксплуатируется при следующих условиях:

Относительная влажность воздуха от 5% до 95 %( без конденсации влаги)

Электрическая прочность изоляции обеспечивает в течение времени неменее 1 мин отсутствие пробоев и поверхностного перекрытия изоляции

токоведущих цепей относительно корпуса и между собой при напряжениях в соот ветствии с ДСТУ 4108.

Уровень радиопомех, создаваемый прибором при работе, не превышает норм, предусмотренных в ДСТУ CISPR 22 и ДСТУ ІЕС 61131-2 для оборудования класса А.

Датчики ОВЕН ПД100-ДИ моделей 111, 171, 181 представляют собой преобразователи давления с измерительной мембраной из нержавеющей стали AISI 316L, сенсором на основе технологии КНК и кабельным вводом стандарта EN175301-803 (DIN43650 А).

Данные модели характеризуются повышенной точностью измерения (от ±0,5% ВПИ), устойчивостью к гидроударам и относительно низким выходным шумом (не более ±16 мкА). Преобразователи данных моделей предназначены для систем автоматического регулирования и управления на основных и вторичных производствах в промышленности: гидро и пневмосистемах, системах водоподготовки и теплоснабжения, котельной автоматике, автоматике водоканалов, тепловых пунктах, объектах газового хозяйства и т.п., где требуется повышенная точность и стабильность выходного сигнала.

Рисунок 9 – Датчик ОВЕН ПД100-ДИ

Основные характеристики общепромышленного преобразователя ПД100-ДИ:

-

Техническое задание на разработку автоматизированной системы

В данной выпускной работе техническое задание составляется по ГОСТ 34.602-89 «Техническое задание на создание автоматизированной системы». Настоящий стандарт устанавливает порядок построения и оформления технического задания на разработку автоматизированной системы. Техническое задание на разработку приведено в приложении А.

Техническое задание содержит следующие разделы:

-

«Общие сведения» – указаны полное именование системы и еѐ условное обозначение, наименование предприятия разработчика и заказчика -

«Назначения и цели создания системы» – указываются функциональное и эксплуатационное назначение системы, условное обозначение темы разработки, еѐ видение и понимание. -

«Характеристики объекта автоматизации» – указаны краткие сведения об объекте автоматизации и условия его эксплуатации. -

«Требования к системе» – указаны требования к системе в целом, требования к функциям (задачам), требования к видам обеспечения. -

«Состав и содержание работ по созданию» – указываются перечень стадий и этапов работ по созданию системы, сроки их выполнения, перечень исполнителей работ. -

«Порядок контроля и приемки системы» – перечислены виды, состав, объѐм и методы испытания и еѐ составных частей. -

«Требования к составу и содержанию работ по подготовке объекта автоматизации» – указаны условия, при которых будут обеспечиваться заданные характеристики. -

«Требования к документированию» – указаны согласованный разработчиком и Заказчиком системы перечень подлежащих разработке комплексов и видов документов. -

«Источники разработки – перечислены документы и информационные материалы, на основании которых разрабатывалось ТЗ и которые должны быть использования при создании системы.

-

ВЫБОР И РАСЧЕТ ТЕХНИЧЕСКИХ СРЕДСТВ

-

Структурная схема автоматизации

Упрощенная структурная схема содержит набор функциональных узлов используемых в системах автоматики.

Рисунок 4 – структурная схема

-

Функциональная схема автоматизации

Функциональные схемы автоматизации являются основным проектным документом, определяющим структуру и уровень автоматизации технологического процесса проектируемого объекта и оснащение его приборами и средствами автоматизации (в том числе средствами вычислительной техники). На функциональной схеме показаны все приборы автоматики, используемые в работе и места их расположения.

Буквенные позиционные обозначения электроаппаратура, изображенной на схеме (ГОСТ 21.404-85 Обозначения условные в графических схемах) :

PI – прибор для измерения давления (разряжения) показывающий, установленный по месту

PT – прибор для измерения давления (разряжения) бесшкальный с

дистанционной передачей показаний, установленный по месту

PR – прибор для измерения давления (разрежения) регистрирующий, установленный на щите

FT – прибор для измерения расхода бесшкальный с дистанционной передачей показаний, установленный по месту

H – аппаратура, предназначенная для ручного дистанционного управления, установленная на щите

NS – пусковая аппаратура для управления электродвигателем

TT – прибор для измерения температуры беcшкальный с дистанционной передачей показаний, установленный по месту

TE – чувствительный элемент измерения температур

TR – Прибор для измерения температуры одноточечный, регистрирующий, установленный на щите

BS – Прибор для контроля погасания факела в печи бесшкальный,

с контактным устройством, установленный на щите

TI – отображение текущего значения температуры

-

Выбор средств автоматизации

Прибор САУ-М7Е обеспечивает контроль уровня жидких или сыпучих материалов в резервуаре. Может управлять заполнением, осушением или поддержанием уровня в отопительных котлах, водонапорных башнях, зернохранилищах и т.п.

Прибор выпускается в корпусах 2-х типов: настенном и щитовом. Функциональные возможности:

-

Контроль уровня жидких или сыпучих материалов по трем датчикам; -

Подключение широкого спектра датчиков уровня (кондуктометрических, поплавковых, бесконтактных выключателей и др.); -

Работа в режиме заполнения или опорожнения резервуара; -

Ручной или автоматический режим управления электроприводом исполнительного механизма (насоса, транспортера, электромагнитного клапана и т. п.); -

Сигнализация об аварийном переполнении или осушении резервуара; -

Работа с различными по электропроводности жидкостями: водопроводной, загрязненной водой, молоком и пищевыми продуктами (слабокислотными, щелочными и пр.).

Условия эксплуатации:

-

Температура окружающего воздуха +5…+50 °С; -

Атмосферное давление 86…106,7 кПа; -

Относительная влажность не более 90%.

Рисунок 5 – функциональная схема САУ-М7Е

Контроль уровня осуществляется при помощи трех датчиков, которые устанавливаются пользователем в резервуаре на заданных по условиям технологического процесса отметках: нижней, промежуточной, верхней.

Основными элементами прибора САУ-М7E являются:

-

3 входных компаратора, предназначенных для обработки сигналов датчиков уровня; -

регулятор чувствительности, изменяющий уровень опорных сигналов компараторов (для кондуктометрических датчиков); -

коммутаторы, определяющие режимы работы прибора; -

блок логики, формирующий сигналы управления выходным реле РАБОТА; -

выходные электромагнитные реле ВЕРХ и РАБОТА, управляющие исполнительными механизмами.

САУ-М7Е может работать со следующими типами датчиков:

-

кондуктометрические датчики (контролирующие степень электропроводности среды); -

активные датчики (емкостные, индуктивные, оптические и т. п.) с выходными ключами n-p-n-типа; -

механические контактные устройства (применяются в устройствах поплавкового типа).

В ручном режиме управление производится по командам от кнопок

«ПУСК» и «СТОП», независимо от состояния датчиков. Действие кнопок при необходимости можно заблокировать.

В автоматическом режиме управление осуществляется по сигналам датчиков уровней, в соответствии с заданным алгоритмом. Возможны следующие алгоритмы работы:

-

заполнение резервуара по гистерезисному закону (реле включается после размыкания датчика нижнего уровня, а выключается только при замыкании датчика промежуточного уровня); -

опорожнение резервуара по гистерезисному закону (реле включается после замыкания датчика промежуточного уровня, а выключается только при размыкании датчика нижнего уровня); -

заполнение резервуара без гистерезиса (реле включается после размыкания датчика нижнего уровня, а выключается при его замыкании);

-

опорожнение резервуара без гистерезиса (реле включается после замыкания датчика нижнего уровня, а выключается при его размыкании).

Рисунок 6- временная диаграмма работы выходных реле в режиме заполнения резервуара по гистерезисному закону

Рисунок 7 - временная диаграмма работы выходных реле в режиме опорожнения резервуара по гистерезисному закону

Прибор ПР110 предназначен для построения простых автоматизированных систем

управления, а также для замены релейных систем защиты и контроля. Область применения:

-

Управление технологическим оборудованием (насосами, вентиляторами: -

Компрессорами, прессами); -

Конвейерные системы; -

Управление подъемниками и т. д.

Логика работы прибора ПР110 определяется пользователем в процессе программирования с помощью среды «OWEN EasyLogic»/«OWEN

Logic».

Рисунок 8 – ОВЕН ПР-110

Прибор эксплуатируется при следующих условиях:

-

Закрытые взрывобезопасные помещения без агрессивных паров и газов -

Температура окружающего воздуха от минус 20 до +55 °C;

Относительная влажность воздуха от 5% до 95 %( без конденсации влаги)

-

Атмосферное давление от 84 до 106,7 кПа.

Электрическая прочность изоляции обеспечивает в течение времени неменее 1 мин отсутствие пробоев и поверхностного перекрытия изоляции

токоведущих цепей относительно корпуса и между собой при напряжениях в соот ветствии с ДСТУ 4108.

Уровень радиопомех, создаваемый прибором при работе, не превышает норм, предусмотренных в ДСТУ CISPR 22 и ДСТУ ІЕС 61131-2 для оборудования класса А.

-

Выбор средств измерения технологических параметров

Датчики ОВЕН ПД100-ДИ моделей 111, 171, 181 представляют собой преобразователи давления с измерительной мембраной из нержавеющей стали AISI 316L, сенсором на основе технологии КНК и кабельным вводом стандарта EN175301-803 (DIN43650 А).

Данные модели характеризуются повышенной точностью измерения (от ±0,5% ВПИ), устойчивостью к гидроударам и относительно низким выходным шумом (не более ±16 мкА). Преобразователи данных моделей предназначены для систем автоматического регулирования и управления на основных и вторичных производствах в промышленности: гидро и пневмосистемах, системах водоподготовки и теплоснабжения, котельной автоматике, автоматике водоканалов, тепловых пунктах, объектах газового хозяйства и т.п., где требуется повышенная точность и стабильность выходного сигнала.

Рисунок 9 – Датчик ОВЕН ПД100-ДИ

Основные характеристики общепромышленного преобразователя ПД100-ДИ: