Файл: Работы Автоматизация технологического процесса пикового подогрева воды на тэц.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 18.03.2024

Просмотров: 34

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

пар, а жилищно-коммунальные нужды требуют круглосуточной подачи горячей воды.

К основным показателям работы водогрейных котлов относятся: тепло производительность, МВт (или Гкал/ч); температура воды на входе и выходе из котла, °С; давление воды на выходе из котла, Мпа.

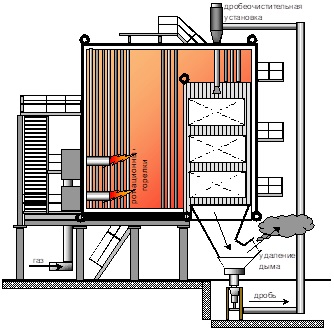

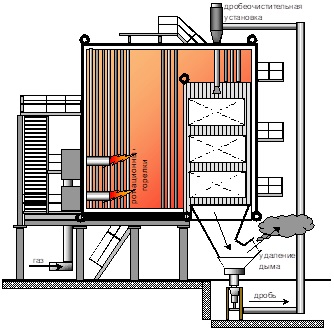

Водогрейный котѐл КВГМ-100 выполнен по П-образной схеме и может быть использован как в основном (70÷1500 °С), так и пиковом (100÷1500°С) режимах. Котлы могут быть использованы также для подогрева воды до 200°С.

Рисунок 1-Водогрейный котѐл КВГМ-100

Топочная камера котлов объемом 388 м3 предназначена для сжигания высокосернистого мазута. Луче принимающая поверхность экранов 325 м2.

Стены топочной камеры и промежуточного экрана экранированы трубами d = 60х4 (сталь 20) с шагом 64 мм. Трубы экранов соединены с камерами d = 273х10 (сталь 20).

Топочная камера котла и задняя стена конвективной шахты закрыты экранами из труб диаметром 60x3 мм с шагом 64 мм. Конвективная поверхность нагрева котлов состоит из трех пакетов. Каждый пакет набирается из U-образных ширм, выполненных из труб диаметром 28x3 мм. Ширмы в пакетах расположены параллельно фронту котла и расставлены таким образом, что их трубы образуют шахматный пучок. Боковые стены конвективной шахты закрыты трубами диаметром 83х3,5 мм с шагом 128 мм, служащими одновременно стояками ширм. Стояки

сдвинуты относительно друг друга на 64 мм, что обеспечивает возможность размещения ширм в плане шахты в виде гребенок с шагами шахматного конвективного пучка. Все трубы, образующие экранные поверхности котла, вварены непосредственно в коллекторы диаметром 273х11 мм.

Для удаления воздуха из трубной системы при заполнении котла водой на верхних коллекторах установлены воздушники. Взрывные редохранительные клапаны установлены на потолке топочной камеры.Для удаления наружных отложений с труб конвективных поверхностей нагрева котел оборудован дробеочистительной установкой. Котел выполнен бескаркасным. Нижние коллекторы фронтового, промежуточного и заднего экранов

, а также боковых стен конвективной шахты опираются на портал. Опора, расположенная в середине нижнего коллектора промежуточного экрана, является неподвижной. Нагрузка от боковых экранов топочной камеры передается на портал через переднюю и заднюю стенки котла и частично через специальную ферму, установленную на портале. Помосты котла крепятся к стойкам, опирающимся на кронштейны портала. На фронтовой стенки котла устанавливаются три газомазутные горелки с ротационными форсунками.

Для создания жесткой и прочной конструкции топочная камера снаружи обвязана горизонтальными поясами жесткости. Трубная часть котла вместе с обмуровкой опирается непосредственно на портал и при нагревании расширяется вверх.

Принципиальными конструктивными отличиями котла, являются установка циклонных предтопков с боковых стенок топки, мощностью 70 МВт каждый.

Циклон предтопок ДВПИ является высокофорсированной камерой сгорания, обеспечивающей сжигание основной части топлива в объеме предтопка с минимальными избытками воздуха (= 1,01 - 1,03).

Интенсивное сгорание топлива обеспечивается использованием центробежного эффекта: интенсивной закруткой воздуха в объеме циклонной

камеры и мелкодисперсным распылом топлива, за счет центробежно- вихревой низконапорной форсунки ДВПИ.

Предтопок выполнен воздухоохлаждаемым и комбинированным, т.к. 25% воздуха подается через торцовый завихритель, остальной холодный воздух, прежде чем вступить в реакцию горения, охлаждает обмуровку циклона, поступая через сопла с большой скоростью.

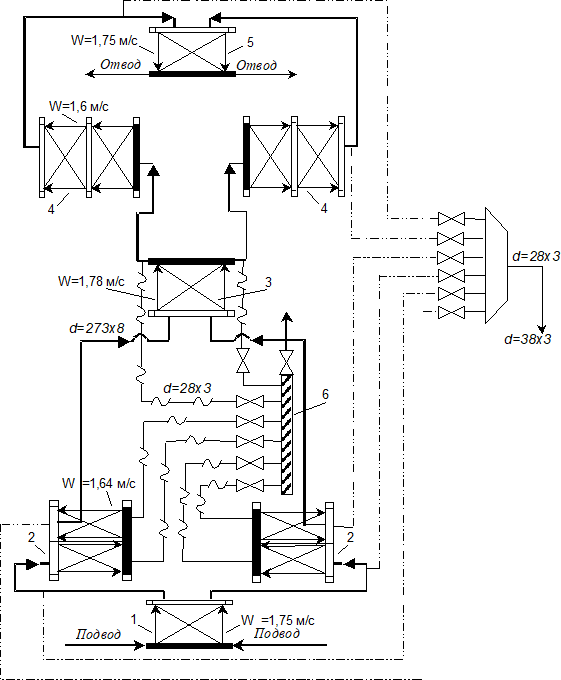

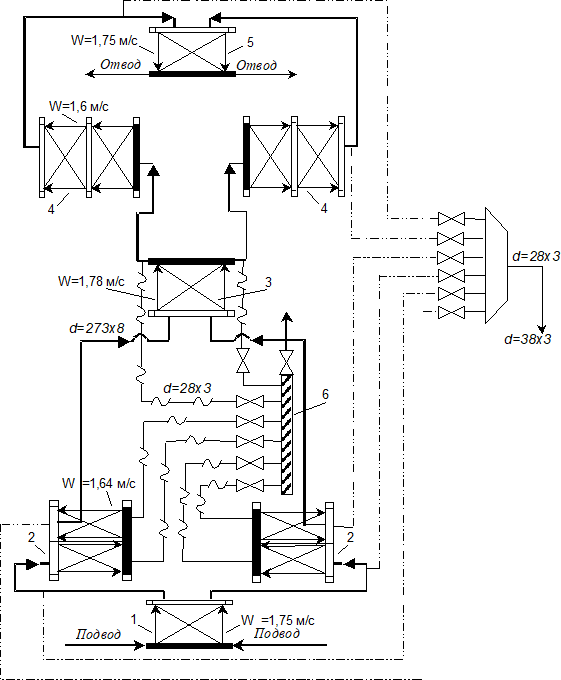

Рисунок 2 - Схема движения воды и расположения экранных труб

котла КВГМ-100

1-фронтовой экран; 2-боковые экраны; 3-промежуточный экран; 4- конвективная часть и боковые экраны; 5-задний экран конвективной шахты; 6-коллектор дренажа.

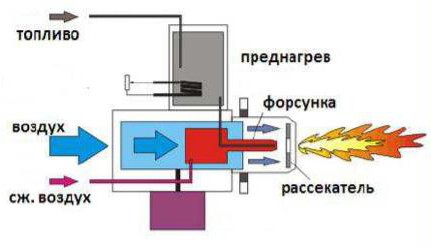

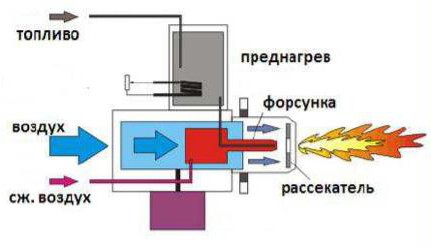

Принцип работы мазутного котла

Водгрейный. котел на мазуте имеет пневмомеханическую горелку, обеспеченную камерой предварительного нагрева для понижения вязкости мазута, которая может быть паромеханической ротационного типа либо же ротационной с вращающейся чашей. Как в паромеханических, так и в газомазутных горелках используется принцип «закручивания» мазута, который в процессе образовывает плѐнку по краям сопла. В мазутном котле с помошью пара края плѐнки сдуваются, так получается воздухо-водно- мазутная смесь. Горелки. подходящие для работы с такими смесями, чаще всего используются пневмомеханические, но иногда и ротационные из-за сниженной вязкости смеси топлива.

Работа котельной, устроенной с использованием котла с применением мазута: топливо поступает в камеру-приемник, затем, минуя хранилише, по технологическим линиям через фильтры очистки от грубых примесей попадает к форсункам.

Перед форсункой установлены камеры нагрева мазута (предварительная подготовка). Далее, мазут смешивается с конденсатом для приготовления эмульсии.

Готовая эмульсия подается через технологическую линию к горелке, где струя под давлением поджигается с помошью пьезоэлектрода.

Рисунок 3 – устройство горелки котла

Котлы. работающие на жидком топливе достаточно практичны. экономичны и удобны в использовании. поэтому они являются хорошим вариантом отопительного оборудования для обустройства автономной системы отопления не зависящей от магистралей газа и электросетей.

К их основным преимуществам можно отнести следующие:

Источниками водоснабжения для питания котлов являются пруды, реки, озера, используются также грунтовые или артезианские воды, вода из городского или поселкового водопровода. В составе природных вод имеются механические примеси минерального или органического происхождения, растворенные химические вещества и газы, поэтому без предварительной очистки такие воды непригодны для питания котлов.

Воду, используемую в паровых и водогрейных котлах, в зависимости от участка технологической цепи, на которой она используется, называют по- разному. Вода, поступающая в котельную от источников водоснабжения, называется исходной или сырой водой. Эта вода, как правило, требует предварительной химической подготовки перед использованием для питания котлов. Поступающая для питания котлов вода, параметры состояния

которой (температура, давление и химический состав) соответствуют заданным, называется питательной. Прошедшая химическую и термическую обработку вода, подаваемая для восполнения потерь пара или расходов воды в тепловых сетях, называется подпиточной. Наконец, воду, циркулирующую внутри котла, называют котловой.

Пар, получаемый в промышленных котлах, направляют в разные теплоиспользующие устройства, конденсат из которых возвращается, но, как правило, не полностью, кроме этого, иногда он настолько загрязнен, что не может быть непосредственно использован. Наряду с этим часть пара и воды теряется из-за наличия неплотностей. В связи с этим в цикл систематически требуется добавлять некоторое количество воды из вне. В водогрейные котлы

также приходится добавлять воду из-за ее утечек в системе теплоснабжения или использования потребителями.

Качество исходной, питательной, подпиточной и котловой воды характеризуется количеством взвешенных частиц, сухим остатком, общим солесодержанием, жесткостью, щелочностью, содержанием кремниевой кислоты, концентрацией водородных ионов и содержанием коррозионно- активных газов.

Наличие примесей в питательной воде приводит к явлениям, существенно усложняющим работу котельного агрегата. В первую очередь среди них следует выделить накипеобразование, загрязнение пароперегревателей, внутреннюю коррозию в трубах.

Накипеобразование на внутренней поверхности обогреваемых труб является одним из нежелательных явлений. При появлении накипи на внутренней поверхности труб повышается температура стенки на наружной обогреваемой поверхности металла из-за низкой теплопроводности вещества накипи.

Даже небольшой слой накипи приводит к весьма существенному повышению температуры металла труб и, как следствие, к их разрыву из-за потери механической прочности, что является тяжелой аварией на котлоагрегате.

Особая роль в загрязнении пароперегревателя принадлежит кремнекислоте. С повышением давления пара растворимость кремнекислоты в паре возрастает.

В барабанах котлов и экранных трубах наблюдается шелочная коррозия, определяемая концентрацией шелочи МаОН, достигающей опасных значений при выпаривании котловой воды. Особенно активно коррозия протекает под слоем непрочных отложений (накипи и шлама).

Распространенным видом коррозии является кислородная коррозия. Свободный кислород, содержащийся в воде, электро-химически взаимодействует с металлом и вызывает его разрушение. Наиболее подвержены кислородной коррозии внутренние поверхности труб экономайзеров.

В состав химводоочистки промкотельной входят: осветлители, блок осветлительных фильтров, блок Na-катионитовых фильтров I и II ступени, NaCl-ионитовый фильтр.

Исходная вода насосами при давлении в трубопроводе более 4 кгс/см2 минуя их, последовательно подается на подогреватели технической воды и осветлитель. Из осветлителя вода поступает в баки известково- коагулированной воды, оттуда насосами известково-коагулированной воды подается на осветлительные механические двухкамерные фильтры.

Фильтр состоит из следующих элементов: корпуса двух нижних и двух верхних распределительных устройств, трубопроводов, запорной арматуры, КИП и фильтрующей загрузки.

Корпус фильтра цилиндрический, сварной из листовой стали, снабжен двумя лазами. Внутри

К основным показателям работы водогрейных котлов относятся: тепло производительность, МВт (или Гкал/ч); температура воды на входе и выходе из котла, °С; давление воды на выходе из котла, Мпа.

-

Краткое описание котлов КВГМ-100

Водогрейный котѐл КВГМ-100 выполнен по П-образной схеме и может быть использован как в основном (70÷1500 °С), так и пиковом (100÷1500°С) режимах. Котлы могут быть использованы также для подогрева воды до 200°С.

Рисунок 1-Водогрейный котѐл КВГМ-100

Топочная камера котлов объемом 388 м3 предназначена для сжигания высокосернистого мазута. Луче принимающая поверхность экранов 325 м2.

Стены топочной камеры и промежуточного экрана экранированы трубами d = 60х4 (сталь 20) с шагом 64 мм. Трубы экранов соединены с камерами d = 273х10 (сталь 20).

Топочная камера котла и задняя стена конвективной шахты закрыты экранами из труб диаметром 60x3 мм с шагом 64 мм. Конвективная поверхность нагрева котлов состоит из трех пакетов. Каждый пакет набирается из U-образных ширм, выполненных из труб диаметром 28x3 мм. Ширмы в пакетах расположены параллельно фронту котла и расставлены таким образом, что их трубы образуют шахматный пучок. Боковые стены конвективной шахты закрыты трубами диаметром 83х3,5 мм с шагом 128 мм, служащими одновременно стояками ширм. Стояки

сдвинуты относительно друг друга на 64 мм, что обеспечивает возможность размещения ширм в плане шахты в виде гребенок с шагами шахматного конвективного пучка. Все трубы, образующие экранные поверхности котла, вварены непосредственно в коллекторы диаметром 273х11 мм.

Для удаления воздуха из трубной системы при заполнении котла водой на верхних коллекторах установлены воздушники. Взрывные редохранительные клапаны установлены на потолке топочной камеры.Для удаления наружных отложений с труб конвективных поверхностей нагрева котел оборудован дробеочистительной установкой. Котел выполнен бескаркасным. Нижние коллекторы фронтового, промежуточного и заднего экранов

, а также боковых стен конвективной шахты опираются на портал. Опора, расположенная в середине нижнего коллектора промежуточного экрана, является неподвижной. Нагрузка от боковых экранов топочной камеры передается на портал через переднюю и заднюю стенки котла и частично через специальную ферму, установленную на портале. Помосты котла крепятся к стойкам, опирающимся на кронштейны портала. На фронтовой стенки котла устанавливаются три газомазутные горелки с ротационными форсунками.

Для создания жесткой и прочной конструкции топочная камера снаружи обвязана горизонтальными поясами жесткости. Трубная часть котла вместе с обмуровкой опирается непосредственно на портал и при нагревании расширяется вверх.

Принципиальными конструктивными отличиями котла, являются установка циклонных предтопков с боковых стенок топки, мощностью 70 МВт каждый.

Циклон предтопок ДВПИ является высокофорсированной камерой сгорания, обеспечивающей сжигание основной части топлива в объеме предтопка с минимальными избытками воздуха (= 1,01 - 1,03).

Интенсивное сгорание топлива обеспечивается использованием центробежного эффекта: интенсивной закруткой воздуха в объеме циклонной

камеры и мелкодисперсным распылом топлива, за счет центробежно- вихревой низконапорной форсунки ДВПИ.

Предтопок выполнен воздухоохлаждаемым и комбинированным, т.к. 25% воздуха подается через торцовый завихритель, остальной холодный воздух, прежде чем вступить в реакцию горения, охлаждает обмуровку циклона, поступая через сопла с большой скоростью.

Рисунок 2 - Схема движения воды и расположения экранных труб

котла КВГМ-100

1-фронтовой экран; 2-боковые экраны; 3-промежуточный экран; 4- конвективная часть и боковые экраны; 5-задний экран конвективной шахты; 6-коллектор дренажа.

- 1 2 3 4 5

Принцип работы мазутного котла

Водгрейный. котел на мазуте имеет пневмомеханическую горелку, обеспеченную камерой предварительного нагрева для понижения вязкости мазута, которая может быть паромеханической ротационного типа либо же ротационной с вращающейся чашей. Как в паромеханических, так и в газомазутных горелках используется принцип «закручивания» мазута, который в процессе образовывает плѐнку по краям сопла. В мазутном котле с помошью пара края плѐнки сдуваются, так получается воздухо-водно- мазутная смесь. Горелки. подходящие для работы с такими смесями, чаще всего используются пневмомеханические, но иногда и ротационные из-за сниженной вязкости смеси топлива.

Работа котельной, устроенной с использованием котла с применением мазута: топливо поступает в камеру-приемник, затем, минуя хранилише, по технологическим линиям через фильтры очистки от грубых примесей попадает к форсункам.

Перед форсункой установлены камеры нагрева мазута (предварительная подготовка). Далее, мазут смешивается с конденсатом для приготовления эмульсии.

Готовая эмульсия подается через технологическую линию к горелке, где струя под давлением поджигается с помошью пьезоэлектрода.

Рисунок 3 – устройство горелки котла

-

Преимущества мазутных котлов

Котлы. работающие на жидком топливе достаточно практичны. экономичны и удобны в использовании. поэтому они являются хорошим вариантом отопительного оборудования для обустройства автономной системы отопления не зависящей от магистралей газа и электросетей.

К их основным преимуществам можно отнести следующие:

-

Простота в обслуживании по сравнению с твердотопливными котлами; -

Данные котлы характеризуются достаточно высоким КПД, достигающим 93%; -

Простота в управлении и обслуживании, при создании автоматической; -

Системы управления процессом горения котла вмешательство человека сводится к минимуму; -

Экономичность жидкотопливных котлов. в особенности на продуктах отходов нефтепереработки. в том числе мазута, по сравнению с твердотопливными и электрическими котлами.

-

Водоподготовка в котельной

Источниками водоснабжения для питания котлов являются пруды, реки, озера, используются также грунтовые или артезианские воды, вода из городского или поселкового водопровода. В составе природных вод имеются механические примеси минерального или органического происхождения, растворенные химические вещества и газы, поэтому без предварительной очистки такие воды непригодны для питания котлов.

Воду, используемую в паровых и водогрейных котлах, в зависимости от участка технологической цепи, на которой она используется, называют по- разному. Вода, поступающая в котельную от источников водоснабжения, называется исходной или сырой водой. Эта вода, как правило, требует предварительной химической подготовки перед использованием для питания котлов. Поступающая для питания котлов вода, параметры состояния

которой (температура, давление и химический состав) соответствуют заданным, называется питательной. Прошедшая химическую и термическую обработку вода, подаваемая для восполнения потерь пара или расходов воды в тепловых сетях, называется подпиточной. Наконец, воду, циркулирующую внутри котла, называют котловой.

Пар, получаемый в промышленных котлах, направляют в разные теплоиспользующие устройства, конденсат из которых возвращается, но, как правило, не полностью, кроме этого, иногда он настолько загрязнен, что не может быть непосредственно использован. Наряду с этим часть пара и воды теряется из-за наличия неплотностей. В связи с этим в цикл систематически требуется добавлять некоторое количество воды из вне. В водогрейные котлы

также приходится добавлять воду из-за ее утечек в системе теплоснабжения или использования потребителями.

Качество исходной, питательной, подпиточной и котловой воды характеризуется количеством взвешенных частиц, сухим остатком, общим солесодержанием, жесткостью, щелочностью, содержанием кремниевой кислоты, концентрацией водородных ионов и содержанием коррозионно- активных газов.

-

Влияние качества воды на работу котла

Наличие примесей в питательной воде приводит к явлениям, существенно усложняющим работу котельного агрегата. В первую очередь среди них следует выделить накипеобразование, загрязнение пароперегревателей, внутреннюю коррозию в трубах.

Накипеобразование на внутренней поверхности обогреваемых труб является одним из нежелательных явлений. При появлении накипи на внутренней поверхности труб повышается температура стенки на наружной обогреваемой поверхности металла из-за низкой теплопроводности вещества накипи.

Даже небольшой слой накипи приводит к весьма существенному повышению температуры металла труб и, как следствие, к их разрыву из-за потери механической прочности, что является тяжелой аварией на котлоагрегате.

Особая роль в загрязнении пароперегревателя принадлежит кремнекислоте. С повышением давления пара растворимость кремнекислоты в паре возрастает.

В барабанах котлов и экранных трубах наблюдается шелочная коррозия, определяемая концентрацией шелочи МаОН, достигающей опасных значений при выпаривании котловой воды. Особенно активно коррозия протекает под слоем непрочных отложений (накипи и шлама).

Распространенным видом коррозии является кислородная коррозия. Свободный кислород, содержащийся в воде, электро-химически взаимодействует с металлом и вызывает его разрушение. Наиболее подвержены кислородной коррозии внутренние поверхности труб экономайзеров.

-

Химводоочистка

В состав химводоочистки промкотельной входят: осветлители, блок осветлительных фильтров, блок Na-катионитовых фильтров I и II ступени, NaCl-ионитовый фильтр.

Исходная вода насосами при давлении в трубопроводе более 4 кгс/см2 минуя их, последовательно подается на подогреватели технической воды и осветлитель. Из осветлителя вода поступает в баки известково- коагулированной воды, оттуда насосами известково-коагулированной воды подается на осветлительные механические двухкамерные фильтры.

Фильтр состоит из следующих элементов: корпуса двух нижних и двух верхних распределительных устройств, трубопроводов, запорной арматуры, КИП и фильтрующей загрузки.

Корпус фильтра цилиндрический, сварной из листовой стали, снабжен двумя лазами. Внутри