ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 19.03.2024

Просмотров: 8

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2 Микроструктурный анализ

2.1 Цель работы

Изучить методику микроструктурного анализа. Ознакомиться с устройством и порядком работы металлографического микроскопа.

2.2 Приборы, материалы и инструмент

Микроскопы металлографические МИМ – 7; образцы – темплеты для микрошлифов углеродистых сталей; набор шлифовальных шкурок, полировальный станок; атлас микроструктур, реактивы, спирт, фильтровальная бумага.

2.3 Порядок работы при микроструктурном исследовании металла

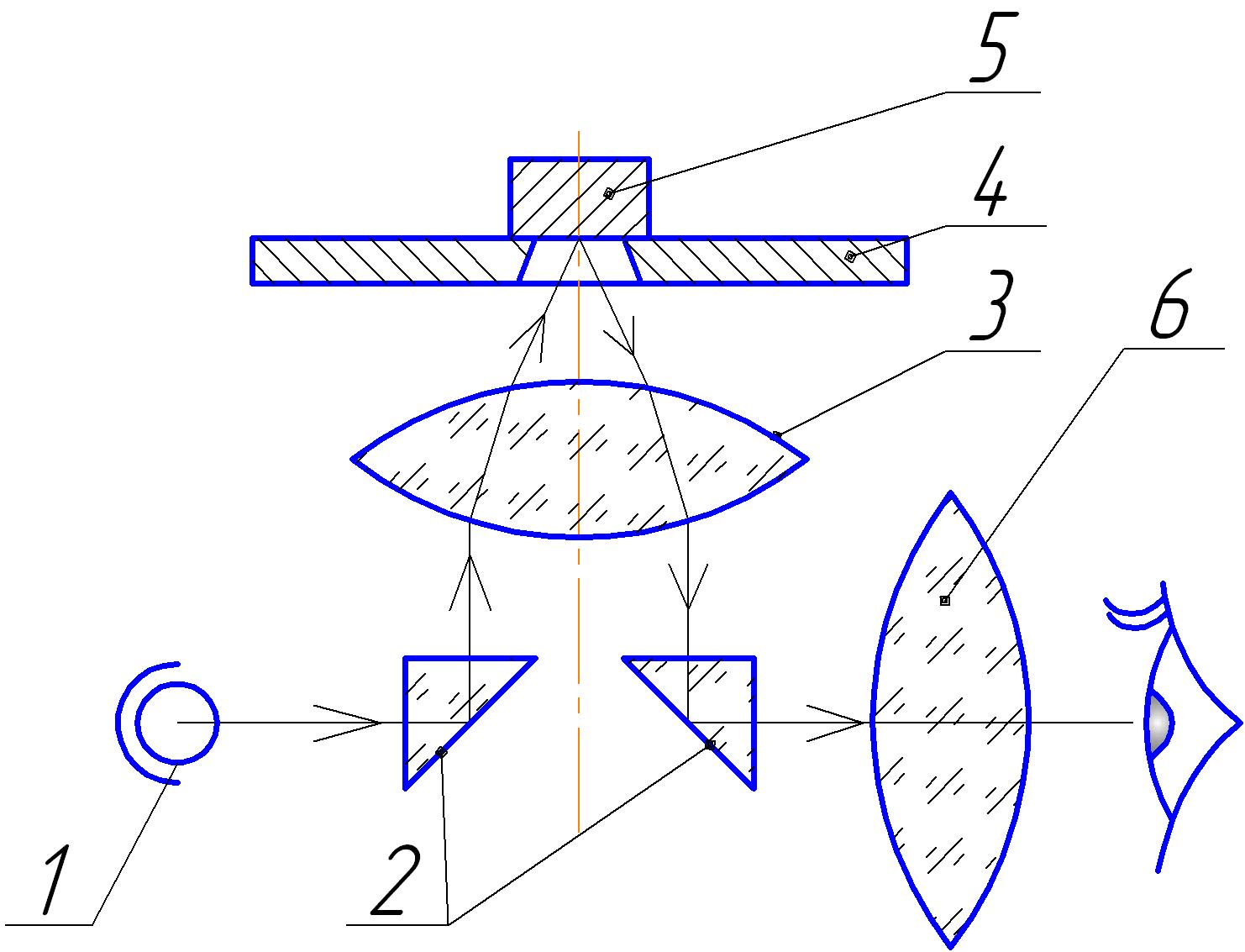

Микроструктурой называют строение металла с элементами размером микрометрического порядка (1 мкм = 0,001 мм). Такие детали строения (зёрна или кристаллиты, частицы второй фазы, неметаллические включения, микропороки структуры и т.п.) с учётом разрешающей способности человеческого глаза, будут различимы при увеличении порядка 100 – 1000 раз. Указанное увеличение обеспечивает световой микроскоп, работающий по принципу отражения света от исследуемой поверхности (рисунок 2.1).

1 – источник света, 2 – призмы, 3 – объектив, 4 – предметный столик, 5 – образец (темплет), 6 - окуляр

Рисунок 2.1 – Принципиальная схема устройства металлографического микроскопа

Общее увеличение, которое обеспечивает микроскоп, определяется двумя оптическими системами: объективом Vоб и окуляром Vок:

Vобщ. = Vоб. ∙ Vок. (3.1)

Разрешающая способность микроскопа зависит от увеличения объектива, т.е. той части оптической системы, которая обращена на объект (темплет). Увеличение объектива Vоб. подбирают так, чтобы достаточно чётко рассмотреть интересующие объекты изображения структуры.

Образцы для исследования нуждаются в специальной подготовке поверхности. Чистота поверхности должна соответствовать по высоте микронеровностей размеру исследуемых элементов структуры, то есть поверхность должна быть отполирована до зеркального блеска (Rz ≤ 0,16). Образец с подготовленной таким образом поверхностью называется микрошлифом.

2.3.1 Порядок подготовки микрошлифа

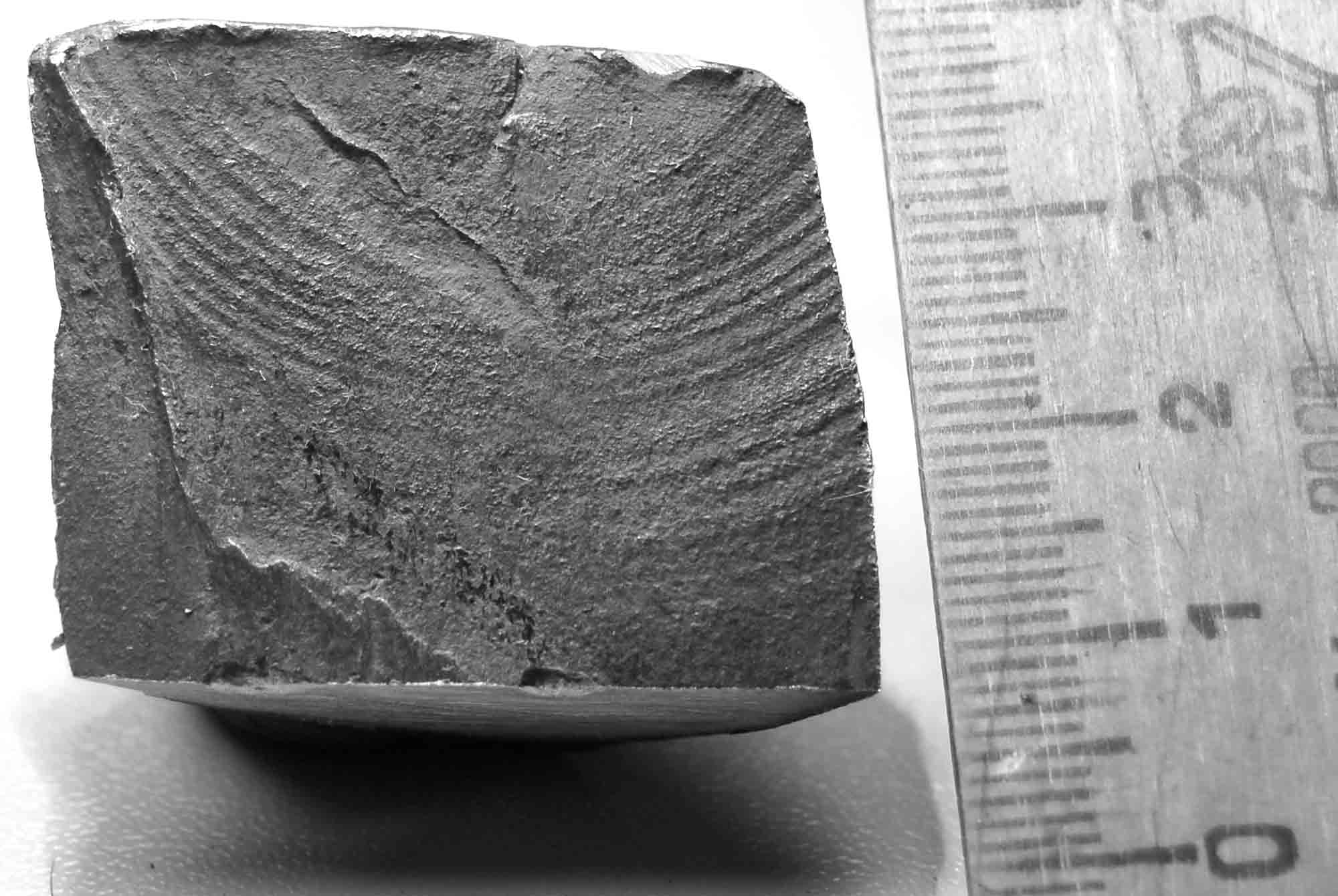

1) Вырезка образца. Место вырезки образца, называемого темплетом, и выбор плоскости для микрошлифа определяется поставленными задачами. При микроструктурном анализе решаются задачи определения размера зёрен, фазового строения металла, наличия неметаллических включений, оценки результата термической обработки, выявления причин отказов деталей техники и элементов судовых, строительных и иных конструкций и др. При вырезке темплета не допускается его деформация и нагрев, которые приведут к изменениям микроструктуры. Размеры темплета выбираются в пределах 10 – 20 мм. При необходимости исследования микроструктуры большего объёма металла следует разделить его на отдельные образцы указанного размера (рисунок 2.1). Мелкие объекты исследования помещаются в оправки, «рубашки», струбцины, державки посредством механического закрепления или заливкой легкоплавкими материалами.

|  |

Рисунок – 2.1 Пример вырезки образца для исследования причин разрушения гребного вала судна «Волго-Дон» диаметром 200 мм

2) Подготовка плоскости для исследования производится на металлорежущих станках или слесарной обработкой.

3) Шлифование выбранной поверхности выполняют на шлифовальных станках или вручную с использованием набора наждачных шкурок. При переходе на более мелкую по размеру зерна абразива шкурку образец поворачивают на 90 и продолжают обработку до полного устранения рисок предыдущей шлифовки.

4) Полирование осуществляется на полировальных станках. В качестве абразива используют тонкодисперсные алмазные пасты или водные суспензии порошка окиси хрома Сr2О3. Пасты наносят на бумажную основу, водную суспензию на войлочный, фетровый или суконный диск.

Отполированный до зеркального блеска образец промывают водой, спиртом и сушат фильтровальной бумагой. После этого изучают образец под микроскопом для выявления неметаллических включений.

5) Оценка загрязнения стали неметаллическими включениями. Оценку загрязнённости металлов неметаллическими включениями проводят на полированных (нетравленных) шлифах (рисунок 2.2).

Рисунок 2.2 – Вид поверхности стали, загрязнённой неметаллическими включениями при увеличении х100

При контрольных испытаниях деформированного металла (проката, поковок, прессованного профиля и т.д.) прибегают к методу сравнения с эталонными шкалами в соответствии с ГОСТ 1778-70. При этом просматривают весь нетравлёный шлиф с увеличением х100. Определяют наиболее загрязнённое место и визуально сравнивают его со стандартной шкалой.

Стали с загрязнением неметаллическими включениями до 4 балла включительно относятся к категории качественных, стали с загрязнениями от 5 до 8 балла к сталям обыкновенного качества. При наличии неметаллических включений более 8 балла стали не рекомендуется использовать для изготовления деталей машин и элементов металлических конструкций, несущих механические нагрузки.

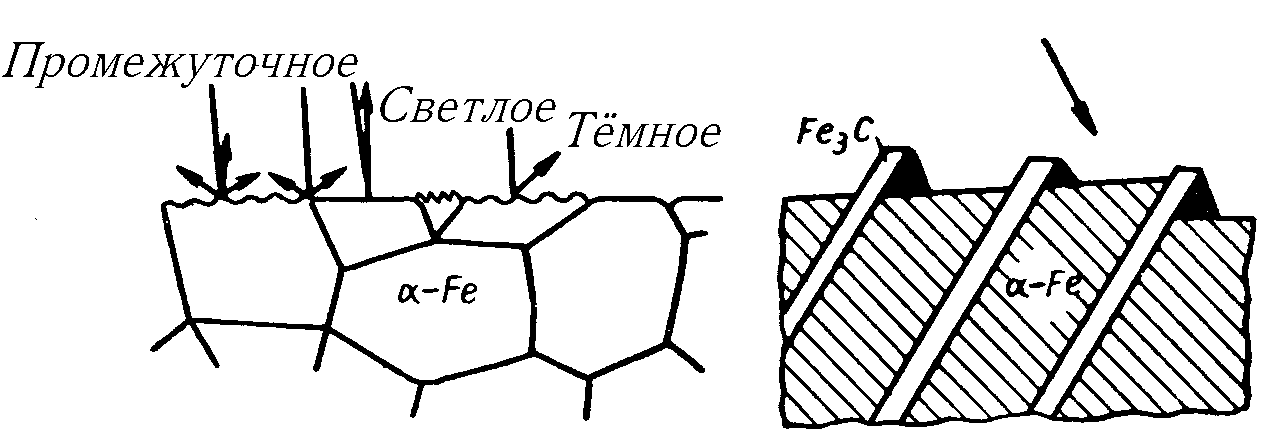

6) Для выявления рельефа микроструктуры образцы подвергают химическому травлению. Для травления железоуглеродистых сплавов чаще универсальным травителем является 5% раствор азотной кислоты в этиловом спирте. В металле случайно ориентированные по отношению к поверхности зёрна вследствие анизотропии свойств имеют различную травимость. Сильнее других участков растравливаются границы зёрен. В результате на поверхности шлифа возникает микрорельеф, видимый в микроскоп (рисунок 2.3). Травление проводят окунанием шлифа в травитель или с помощью ватного тампона в течение 7 – 10 секунд. Для прекращения травления шлиф промывают водой, спиртом и просушивают.

|  |  |

| Феррит (Ф) х 1000 | Перлит (П) х 1000 | Ф+П х 100 |

Рисунок 2.3 – Схема видимости под микроскопом структуры металла после травления и фотографии соответствующих характерных микроструктур стали

2.3.2 Порядок работы на металлографическом микроскопе

Увеличение микроскопа определяется произведением увеличения объектива и окуляра и составляет в современных микроскопах при визуальном (зрительном) наблюдении от 50 – 100 до 1500 – 2000 раз.

Оценку загрязнения стали неметаллическими включениями проводят на полированных (нетравленных) шлифах методом сравнения со стандартными шкалами по ГОСТ 1778-70.

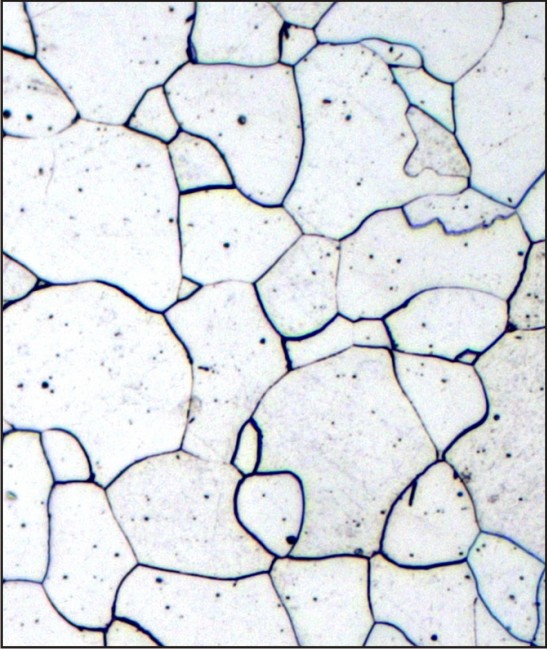

Определение величины зерна в стали является одной из целей микроструктурного анализа. Величина зерна зависит от состава металла, условий выплавки, кристаллизации, обработки давлением и термической обработки. В таблице 2.1 указаны свойства стали в зависимости от величины зерна.

Методы выявления и определения величины зерна при контрольных испытаниях деформированных сталей регламентированы ГОСТ 5629-65. Наиболее простым и быстрым является метод сравнения со стандартной шкалой (рисунок 3.4) при увеличении в 90 – 100 раз. Номер зерна или балл N связан с количеством зёрен n , помещающихся на 1 мм2 площади шлифа, следующим соотношением

n=82N (3.2)

Таблица 2.1 – Влияние величины зерна на свойства стали

| Свойства механические | Размер (балл) зерна | ||

| и технологические | крупное №1 – 4 | мелкое № 5 – 8 | |

| предел прочности и текучести при растяжении | мало отличается | ||

| пластичность: удлинение и сужение | меньше | больше | |

| ударная вязкость при обычных и низких температурах | низкая, особенно на холоде | больше | |

| обрабатываемость резанием | лучше | затруднитель-нее | |

| листовая штамповка | затруднена грубая поверхность | облегчена | |

| внутренние напряжения при термообработке | выше | ниже | |

| коробление, закалочные трещины | чаще | реже | |

Рисунок 2.4 – Шкала для оценки величины зерна

2.4 Задание

2.4.1 Приготовить микрошлиф (не травить).

2.4.2 Определить степень загрязнения стали неметаллическими включениями.

2.4.3 Выявить микроструктуру стали, определить методом сравнения со стандартной шкалой размер её зерна (балл).

2.4.4 Оценить качество стали и её пригодность для изготовления деталей судовых механизмов и металлических конструкций.

2.5 Содержание отчёта

2.5.1 Описание технологии приготовления образцов.

2.5.2 Рисунок обнаруженных в стали неметаллических включений с указанием балла.

2.5.3 Рисунок зёренного строения стали с указанием определённого балла.

2.5.4 Заключение о качестве стали и её назначении.