Файл: Контрольная работа по дисциплине Устройство подъемнотранспортных, строительных, дорожных машин и оборудования.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.03.2024

Просмотров: 26

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

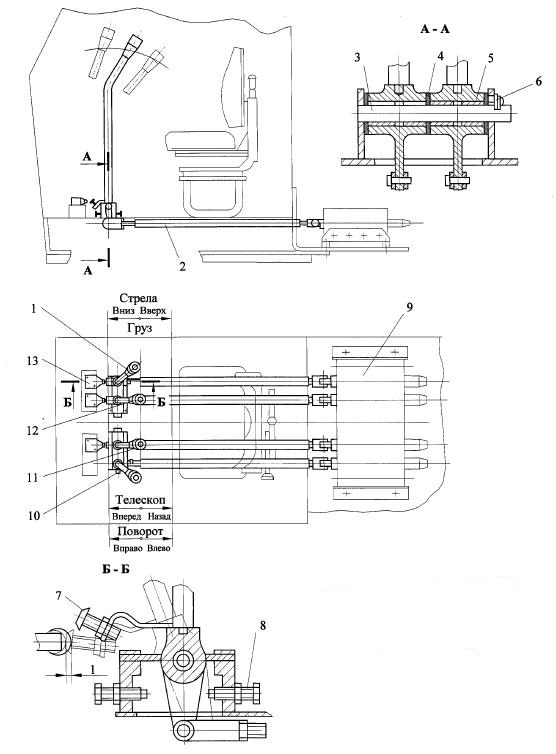

Рисунок 20. Приводы управления исполнительными механизмами КС-45717-1

1, 10, 11, 12 - рукоятки управления; 2 - тяга; 3 - ось; 4 - кольцо войлочное; 5 - втулка; 6 - оседержатель; 7 - винт; 8 - ограничительный болт; 9 - гидрораспределитель; 13 - выключатель конечный.

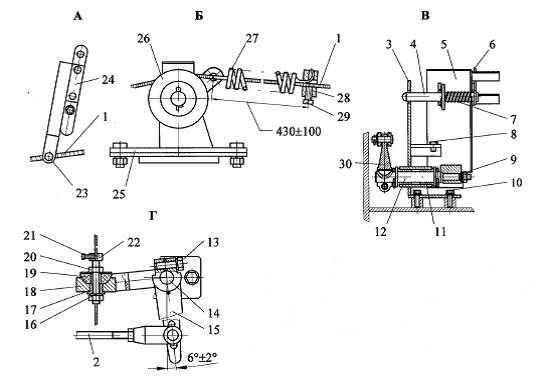

Рисунок 21. Привод управления двигателем автомобиля МАЗ

1- трос; 2 - тяга; 3,25 - кронштейны; 4 - фиксатор; 5 - педаль; 6 - флажок; 7,27 - пружины; 8, 10, 13, 21, 29 - болты; 9, 16, 20 - гайки; 11, 17 - втулки; 12, 14 - валы; 15, 30 - рычаги; 18 - кольцо; 19 - опора сферическая; 22 - болт специальный; 23, 28 - зажимы; 24 - тяга рычага управления регулятором подачи топлива; 26 - ролик.

Педаль 5 имеет три фиксированных положения:

- положение I соответствует минимальной частоте вращения коленчатого вала холостого хода двигателя МАЗ. При этом фиксатор 4 педали введен в паз кронштейна 3 и упирается в его верхнюю кромку;

- положение II соответствует частоте вращения коленчатого вала двигателя МАЗ 900-1100 об/мин (1000-1200 об/мин вала насоса). Фиксатор педали упирается в нижнюю кромку паза кронштейна 3;

- положение III соответствует частоте вращения коленчатого вала двигателя МАЗ 1270.50 об/мин (максимальной частоте вращения вала насоса 1400.50 об/мин). Фиксатор 4 педали выведен из паза кронштейна 3 и педаль упирается в болт 8.

При прекращении воздействия на педаль она под действием пружины 27 возвращается в положение I.

Для останова двигателя автокрана КС-45717к-1 на базе МАЗ из кабины крановщика применен электропневматический привод. Останов двигателя осуществляется нажатием на кнопку, расположенной на щитке приборов в кабине крановщика.

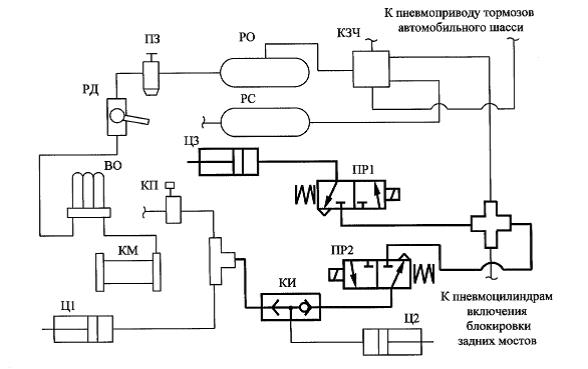

При нажатии на кнопку срабатывает пневмораспределитель ПР2 (рис.22), подавая сжатый воздух в пневмоцилиндр Ц2, который перекрывает поступление топлива к двигателю шасси. Устройство пневмораспределителя показано на рисунке 3.16.

Управление приводом насоса КОМ КС-45717-1

Для управления приводом насоса (включение - выключение КОМ) применен электропневматический привод, который состоит из пневмораспределителя с электромагнитным приводом ПР1 (рис.22, 23), пневмоцилиндра ЦЗ, установленного в крышке КОМ, и трубопроводов, соединяющих пневмораспределитель и пневмоцилиндр КОМ с пневмосистемой шасси. Управление приводом осуществляется выключателем, расположенным в кабине водителя.

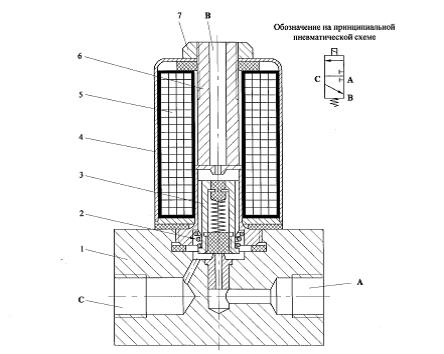

При включении коробки отбора мощности КС-45717к-1 выключателем подается напряжение на катушку 5 (рис.23) пневмораспределителя, плунжер 3 под воздействием электромагнита перемещается вверх, сжимая пружину 2. При этом сжатый воздух из воздушного баллона шасси через каналы А и С пневмораспределителя поступает в пневмоцилиндр ЦЗ (рис.22), воздействуя на поршень, который вводит в зацепление шестерню и зубчатое колесо КОМ.

При выключении КОМ снимается напряжение с катушки 5 (рис.23) пневмораспределителя, плунжер 3 под действием пружины 2 перемещается вниз, перекрывая полость А. При этом воздух из пневмоцилиндра через полости С и В выходит в атмосферу. Под действием пружины шестерня и зубчатое колесо КОМ выходят из зацепления.

Включенное состояние КОМ КС-45717-1 контролируется свечением лампы. Включение КОМ необходимо производить при давлении воздуха в пневмосистеме шасси не менее 5,2 кгс/см2.

Рисунок 22. Схема пневматическая принципиальная управления приводом насоса и останова двигателя шасси МАЗ.

Перечень элементов пневмооборудования:

- КМ - Компрессор 1 шт.

- ВО - Водоотделитель 1 шт.

- РД - Регулятор давления 1 шт.

- ПЗ - Противозамерзатель 1 шт.

- РО - Ресивер общий

- КЗЧ - Клапан защитный четырехконтурный 1 шт.

- PC - Ресивер стояночной системы и полуприцепа 1 шт.

- ш - Пневмоцилиндр вспомогательного тормоза 1 шт.

- Ц2 - Пневмоцилиндр отключения подачи топлива 1 шт.

- кп - Кран пневматический 1 шт.

- цз - Пневмоцилиндр коробки отбора мощности 1 шт.

- ПР1 ПР2 - Пневмораспределитель с электромагнитным приводом. Тип ПР2-3- 1/8-24; 2 шт.

Рисунок 23. Пневмораспределитель с электромагнитным приводом.

1 - корпус; 2 - пружина; 3 - плунжер; 4 - кожух или к пневмоцилиндру отключения подачи топлива, 5 - катушка; 6 - цилиндр; 7 - гайка; А - от пневмосистемы шасси; В - в атмосферу; С - к пневмоцилиндру коробки отбора мощности или к пневмоцилиндру отключения подачи топлива.

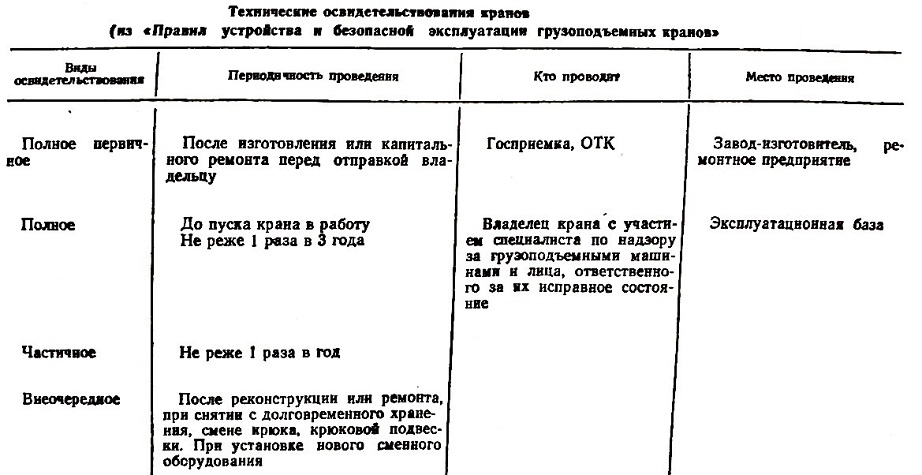

Технические освидетельствования в период эксплуатации автокранов

Техническое освидетельствование (контроль) – это комплекс мер направленный на обеспечения безопасного и длительной эксплуатации крана.

Согласно ГОСТ – 33714-1 – 2015 Целью проводимого технического контроля крана состоит в определении соответствия состояния уровню его технического обслуживания и безопасного использования в дальнейшем. В ходе проведения технического контроля должно быть подтверждено, что все критические элементы находятся в работоспособном состоянии, а необходимое техническое обслуживание и текущие ремонты осуществляют в соответствии с эксплуатационной документацией.

Техническое освидетельствование должны проходить все типы грузоподъёмных кранов.

- мостовые краны;

- козловые краны;

- портальные краны;

- стреловые самоходные краны и краны-экскаваторы;

- башенные краны;

- железнодорожные краны;

- кабельные краны;

а также другие типы кранов, которые могут быть включены дополнительно в данный перечень.

Кто проводит техническое освидетельствование кранов

Полное первичное техническое освидетельствование кранов, поставляемых в собранном виде и перевозимых без разбору, таких как автокраны, краны на спецшассии и короткобазовые краны, производится отделом технического контроля завода-изготовителя перед отправкой их владельцу. Дата и результаты освидетельствования должны быть записаны в паспорт крана. По прибытии на место эксплуатации краны должны быть перед пуском в работу освидетельствованы (без испытания грузом) владельцем и зарегистрированы в местном органе Госпромнадзора.

По прибытию с завода на место эксплуатации техническое освидетельствование крана, перед регистрацией и пуском в работу, производится его владельцем.

Техническое освидетельствование проводит лицо, осуществляющее надзор за краном, и проводится при участии эксперта Госпромнадзора или Организации имеющей необходимые лицензии и разрешения Госпромнадзора на провидения данных видов работ.

Кроме того, кран должен подвергаться периодическому техническому освидетельствованию во время всего периода эксплуатации.

Виды технического освидетельствования кранов

Техническое освидетельствование подразделяется на два вида:

-

полное тех. освидетельствование; -

частичное освидетельствование.

При полном техническом освидетельствовании кран подвергается:

- осмотру;

- статическому испытанию;

- динамическому испытаниям.

При частичном техническом освидетельствовании статические и динамические испытания крана не производятся.

В свою очередь, полное техническое освидетельствование, делиться на периодическое и внеочередное тех. освидетельствования.

Кран подвергаться внеочередному полному техническому освидетельствованию в следующих случаях.

а) После ситуаций, которые могли нанести повреждения крану:

-

землетрясение; -

пожар; -

перегрузка (например, при отказе ограничителя грузоподъемности); -

отказ элементов системы безопасности (ограничителя, регистратора и др.).

б) После проведения ремонта либо реконструкции:

-

при изменении грузоподъемности; -

в связи с ремонтом или заменой расчетных элементов металлоконструкций; -

установки сменного стрелового оборудования; -

ремонтом либо заменой механизмов подъема, а также других несущих элементов и механизмов; -

капитального ремонта или замены грузовой или стреловой лебедки; -

ремонта или замены грузозахватных органов (проводятся только статические испытания); -

реконструкции или замены системы управления; -

ремонта или замены элементов системы безопасности; -

после монтажа рабочего оборудования в исполнении, не предусмотренном при первичной регистрации, ремонта или замены шасси (для самоходных кранов), фундаментов и других опорных элементов; -

замены несущих или вантовых канатов кранов кабельного типа.

в) После монтажа крана на новом месте (кроме стреловых самоходных и быстромонтируемых башенных кранов).

Периодичность технических освидетельствований крана

Периодичность частичного технического освидетельствования крана проводиться не реже одного раза в 12 месяцев.

Периодичность полного технического освидетельствования крана, не реже одного раза в три года.

Порядок проведения испытаний при техническом освидетельствовании кранов

Согласно ГОСТу – 34687-2020 провидение испытаний при техническом освидетельствовании грузоподъёмных кранов делят на три типа:

а) испытания и оценка для подтверждения соответствия характеристик крана данным, указанным в эксплуатационных документах;

б) проверка на соответствия крана и его основных узлов требованиям

технических регламентов и стандартов;

в) грузовые испытания.

Испытания и оценка для подтверждения соответствия характеристик

1). Для подтверждения соответствия характеристик проводят проверку комплектности эксплуатационной документации и ее анализ, который должен подтвердить, что приведенные в ней сведения о конструкции и характеристиках крана соответствуют требованиям технического задания на проектирование или техническим условиям.

2). При внешнем осмотре крана проверяют:

-

отсутствие видимых повреждений на конструкции крана; -

отсутствие подтекания смазок, масел и других рабочих жидкостей; -

присутствие пломб на механизмах и предохранительных устройствах; -

наличие запасных частей, инструмента и инвентаря по уходу за краном; -

наличие предупредительных знаков и надписей.

3). При проведении испытаний должны быть подтверждены:

-

габаритные и установочные размеры крана; -

размеры рабочей зоны крана; -

присутствие пломб на механизмах и предохранительных устройствах; -

скорости движений; -

массовые характеристики крана и/или его элементов; -

наличие и функционирование ограничителей, указателей, регистраторов параметров и предупреждающей сигнализации.

4). Проверяют функционирования ограничителя опасного приближения к линиям электропередач.