Файл: Курсовая работа камерная система отработки с отбойкой руды из магазинов.docx

Добавлен: 28.03.2024

Просмотров: 105

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Технико-экономические показатели различаются на разных стадиях отработки блока:

При отработке камерных запасов производительность забойного рабочего достигает 100 тонн в смену и более. Потери до 5% - в основном в траншее между заездами, разубоживание - тоже до 5 % - из-за неточности отбойки. Качество дробления – хорошее.

При отработке целиков производительность забойного рабочего несколько ниже – до 70 тонн в смену. Потери и разубоживание возрастают из-за выпуска руды под обрушенными породами и их величина достигает 25%.

В целом по блоку показатели зависят от соотношения запасов камер и целиков и составляют в среднем: производительность забойного рабочего достигает 80–90 т в смену. Потери и разубоживание до 15% .

Направления дальнейшего развития системы. Увеличение удельного веса камерных запасов, увеличение высоты этажа, внедрение более производительных средств бурения и доставки.

3.4.3. Система разработки с отбойкой из подэтажных ортов с последующей закладкой камер.

Условия применения.Мощность залежи - более 20м и до 80м при углах падения - 50 град. и более, руда должна быть не ниже средней ценности. Руда должна быть устойчивой, поскольку при отработке камер образуются высокие вертикальные обнажения рудного массива. Вмещающие породы должны быть также устойчивыми, поскольку при отработке камер образуются большие площади обнажения пород со стороны висячего бока.

Вариант применяется на Текелийском руднике в Казахстане и Гайском медном руднике (Южный Урал) (рис 18.).

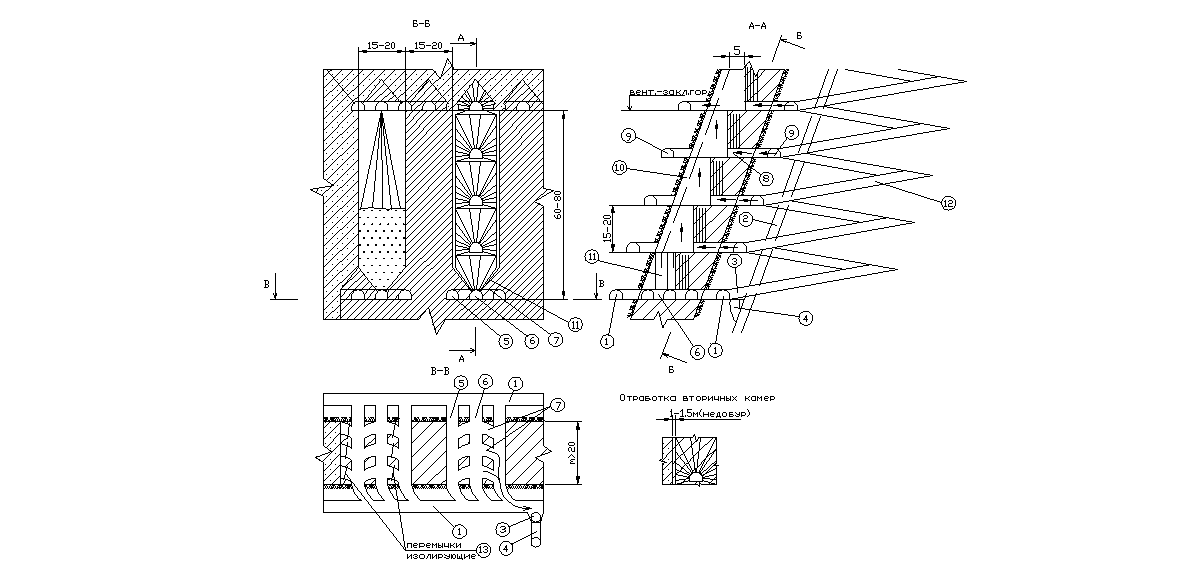

Рис. 18. Система разработки с отбойкой из подэтажных ортов с последующей закладкой камер

1-полевые доставочные штреки; 2-участковый рудоспуск; 3-камера разгрузки; 4-рудоскат; 5-доставочный орт; 6-траншейный штрек; 7-погрузочный заезд; 8-буровой орт; 9-полевой штрек; 10-отрезной восстающий; 11-траншея; 12-автосъезд.

Подготовительные работы заключаются в проведении на доставочном горизонте полевых доставочных штреков (1) и полевых подэтажных штреков (9), которые соединяются с выработками вентиляционно-закладочного горизонта автосъездами (12). Кроме этого доставочный и вентиляционный горизонты через каждые 50 – 100 м могут соединяться участковыми восстающими.

К подготовительным работам также относят проведение через каждые 150-200м участковых рудоспусков (2)-1 рудоспуск на 2-3 блока. Участковый рудоспуск выходит на нижерасположенный откаточный горизонт, на котором может быть организована электровозная откатка или транспорт с помощью автосамосвалов. На каждом доставочном горизонте в районе рудоспусков проходятся разгрузочные камеры (3) и рудоскаты (4). В состав подготовительных работ включается проходка доставочных ортов (5).

Нарезные работызаключаются в проведении на доставочном горизонте по оси камеры траншейных ортов (6), которые через 10м соединяются с доставочными ортами погрузочными заездами (7).

На каждом буровом горизонте проходятся буровые орты (8). Буровые, траншейные и доставочные орты соединяется с полевыми штреками. В каждой камере на ее границе со вмещающими породами по висячему боку проходится отрезной восстающий (10).

Ширина камер обычно принимается равной 20м.

Очистная выемка.Очистные работы в камере начинаются с расширения отрезного восстающего (10) в отрезную щель на всю высоту и ширину камеры. Толщина отрезной щели обычно составляет 3м. Отбойка руды в камере производится из буровых подэтажей веерами скважин диаметром 102 – 105мм. Отбойка производится на всю высоту подэтажа. При этом отработка вышерасположенных подэтажей опережает отработку нижерасположенных этажей на 5м. Скважины диаметром 105 мм бурятся станками НКР 100М, диаметром 102 мм – самоходными буровыми установками типа «СОЛО», «СИМБА» и т.п. Заряжание скважин производится непосредственно в забоях самоходных зарядных устройств типа «Ульба» и др. За один взрыв в подэтаже взрывают 1- 2 веера. Если позволяют условия вентиляции и устойчивость выработок, то за один взрыв могут отбиваться 1-2 веера скважин во всех подэтажах.

Доставка руды.Отбитая руда под действием силы веса падает в траншею (11). На доставочном горизонте доставка руды производится с помощью погрузочно-доставочных машин. Погрузка руды из траншей производится в заездах (7) и по доставочному орту (6) и доставочному штреку (1) руда доставляется к разгрузочной камере (3), сбрасывается в рудоскат (4) и через участковый рудоспуск (2) поступает на концентрационный откаточный горизонт, на котором через выпускные люки загружается в вагонетки и далее электровозами транспортируется к стволу.

Управление горным давлением. После полной выемки камерных запасов руды камера заполняется закладкой, которая доставляется через закладочный горизонт по закладочному трубопроводу с поверхностного или подземного закладочного комплекса. Транспорт закладки - гидравлический. Для того чтобы закладочный материал не вытекал из камеры, в выпускных выработках днища сооружаются изолирующие перемычки (13). Через эти перемычки излишек воды фильтруется в водоотливную систему рудника.

О порядке отработки блока. При отработке блока его запасы отрабатываются в 2 очереди.

Вначале отрабатываются камеры, с обеих сторон ограниченные рудным массивом. Эти камеры называются первичными, или камерами 1 очереди отработки.

Камеры, которые граничат с закладочным массивом – это вторичные камеры, или камеры 2 очереди отработки блока.

Первичные камеры должны заполняться твердеющими смесями. По условию устойчивости вертикальных обнажений нормативная прочность закладочного массива должна быть не менее 3 – 5 МПа.

Для закладки вторичных камер, находящихся между двумя заложенными первичными камерами, можно использовать комбинированную закладку. То есть, твердеющей смесью заполняется нижняя часть камеры, а остальная часть может быть заполнена несвязной закладкой - без вяжущего.

Проветривание.Проветривание блока осуществляется за счет общешахтной депрессии. Свежий воздух поступает на буровые и доставочные выработки через автосъезды из общей системы вентиляции рудника.

Погрузочные заезды проветриваются как тупиковые за счет турбулентной диффузии свежего воздуха, поскольку максимальное расстояние от водителя до свежей струи не превышает 10м (из условий габаритов погрузочного оборудования и ширины доставочного орта). Для проветривания буровых горизонтов свежий воздух из подэтажных штреков поступает в буровые орты (8). Отработанный воздух через очистное пространство камеры поступает в подэтажные выработки висячего бока и по ним на вентиляционно - закладочный горизонт.

Технико-экономические показатели.При применении на всех технологических процессах самоходного оборудования производительность забойного рабочего достигает 150т в смену и более. Потери до 5% - в основном в траншее между заездами и зависят от расстояния между погрузочными заездами.

При отработке ценных руд потери могут быть снижены зачисткой траншей с помощью погрузочно-доставочных машин с дистанционным управлением.

Разубоживание - 5%-10% - из-за неточности отбойки и примешивания при этом закладки. Для уменьшения количества примешиваемой закладки скважины не добуривают до контакта с закладкой на расстояние до 1-1,5м.

3.4.4. Система разработки с подэтажной отбойкой камер ромбовидной формы и последующей закладкой.

Сущность системы разработки.Отработка рудной залежи осуществляется камерами ромбовидной формы с последующей закладкой в нисходящем порядке.

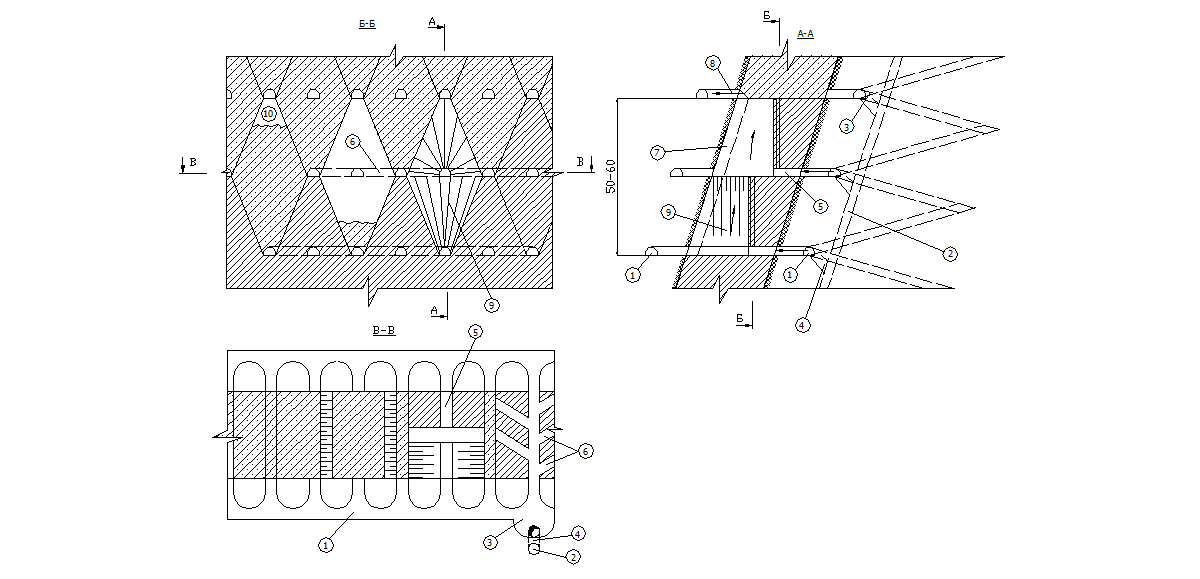

Условия применения.Мощность залежи - 10-20м при углах падения - 50 град. и более, руда средней и малой устойчивости (допускаемая ширина площади обнажения не превышает 4м), вмещающие породы – должны быть устойчивыми. Руда должна быть ценной. Вариант системы разработки испытывался на руднике «Северный» ГМК «Печенганикель» и при отработке Южно-Белозерского месторождения железной руды. Типовой вариант представлен на рис.19.

Подготовительные работы заключаются в проведении на буро - доставочных горизонтах полевых штреков (1), соединяющихся между собой автосъездами. Автосъезд обслуживает несколько блоков, или участок залежи длиной 250 м. Через каждые 150-200 м проходятся участковые рудоспуски (2). На каждом буро - доставочном горизонте в районе рудоспусков проходятся разгрузочные камеры (3) и рудоскаты (4).

Нарезные работызаключаются в соединении полевых штреков буро - доставочных горизонтов буро- доставочными ортами (5). Каждая из этих выработок является буровой для текущего подэтажа и доставочной для подэтажа, расположенного выше текущего. Все эти орты соединяются погрузочными заездами (6). Кроме того, в каждой камере в висячем боку на ее границе со вмещающими породами на всю высоту камеры проходится отрезной восстающий (7). Отрезной восстающий сбивается с вышерасположенным буро-доставочным ортом, образуя вентиляционно – закладочное окно (8).

Рис. 19. Система разработки с подэтажной отбойкой и последующей закладкой камер ромбовидной формы

1-полевые доставочные штреки; 2-участковый рудоспуск; 3-камера разгрузки; 4-рудоскат; 5-буро-доставочный орт; 6- погрузочный заезд; 7 -отрезной восстающий; 8-вентиляционно-закладочное окно; 9- траншея.

Очистная выемка.Очистные работы в камере начинаются с расширения отрезного восстающего (7) в отрезную щель на всю высоту и ширину камеры. Толщина отрезной щели обычно составляет 2,5 - 3м. Отбойка руды в камере производится из буровых подэтажей веерами скважин, которые бурятся самоходной буровой установкой. Отбойка производится из двух подэтажей. Нижний буро-доставочный орт для отрабатываемой камеры является траншейным.

При этом отработка вышерасположенного подэтажа опережает отработку нижерасположенного подэтажа на 5м. Заряжание скважин производится непосредственно в забоях с помощью самоходной зарядной установки. За один взрыв в подэтаже взрывают 1- 2 веера.

Доставка руды.Отбитая руда под действием сил гравитации падает в траншею (9). На доставочном горизонте доставка руды производится с помощью погрузочно-доставочных машин. Погрузка руды из траншеи производится в заездах (6) и по буро - доставочному орту (5) доставляется к разгрузочной камере (3), сбрасывается в рудоскат (4) и через участковый рудоспуск (2) поступает на концентрационный откаточный горизонт, на котором через выпускные люки загружается в вагонетки и далее электровозами транспортируется к стволу.

Управление горным давлением.При отработке камеры очистное пространство остается открытым. После полной выемки камерных запасов руды камера заполняется твердеющей закладкой, которая доставляется через закладочно-вентиляционное окно (8). Следует заметить, что ромбовидная форма позволяет заполнять камеру твердеющей закладкой не полностью. В каждой камере может оставаться незаполненным до 30% объема. Возможен вариант использования комбинированной закладки. Твердеющей смесью заполняется нижняя часть камеры, а остальная часть может быть заполнена сыпучей закладкой. Данная технология допускает отработку месторождений руды с малой и средней устойчивостью, поскольку обнажения рудного массива имеют сводчатую форму.

Проветривание.Проветривание блока осуществляется за счет общешахтной депрессии. Свежий воздух поступает на буро - доставочные горизонты через автосъезды из общей системы вентиляции рудника. Из подэтажных штреков свежий воздух поступает в буро - доставочные орты (5) и проветривает рабочие места.

Отработанный воздух через очистное пространство камеры поступает в вентиляционно-закладочное окно (8) и далее в выработки вентиляционно-закладочного горизонта.

Технико-экономические показатели.При применении на всех технологических процессах самоходного оборудования производительность забойного рабочего достигает 150 т в смену и более. Потери до 5% - в основном в траншее между заездами и зависят от расстояния между погрузочными заездами.

При отработке ценных руд потери могут быть снижены зачисткой траншей с помощью ПДМ с дистанционным управлением. Разубоживание - 5% - 10% - из-за неточности отбойки и примешивания при этом закладки. Себестоимость по этой системе разработки по сравнению с вариантом с отбойкой из подэтажных ортов и последующей закладкой несколько ниже из – за возможности применения комбинированной закладки камер

3.4.5. Этажно-камерная система разработки.