Файл: Инструкция по визуальному и измерительному контролю рд 0360603 2.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.03.2024

Просмотров: 147

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

в) не менее, чем в 3 сечениях;

г) не менее, чем в 7 сечениях.

-

При поставке партии стальных труб в виде полуфабрикатов, измерительный контроль (диаметр, толщина, овальность и кривизна труб), и визуальный контроль дефектов на их поверхности, производится не менее, чем:

а) визуальный – у 10% труб, измерительный – у 50% труб из партии;

б) визуальный – у 50% труб, измерительный – у 10% труб из партии;

в) визуальный – у 70% труб, измерительный – у 10% труб из партии;

г) визуальный – у 100% труб, измерительный – у 50% труб из партии;

-

При проведении входного визуального и измерительного контроля качества материала заготовок, контролируемые параметры и способы контроля указываются:

а) в приказе на формирование лаборатории неразрушающего контроля;

б) в карте операционного контроля сборки заготовок под сварку;

в) в инструкции по входному контролю заготовок;

г) в документации на измерительные приборы для визуального контроля;

-

Какой из указанных размеров при подготовке деталей под сварку можно не измерять:

а) угол скоса кромки 1;

б) перпендикулярность кромки 2;

в) притупление кромки 3;

г) глубину скоса кромки 4.

-

Какой из указанных на рисунке размеров при контроле подготовки торца трубы под сварку можно не измерять:

а) диаметр расточки 1;

б) радиус перехода поверхностей 2;

в) отклонение торца от перпендикулярности 3;

г) необходимо измерять все указанные размеры 1, 2 и 3.

-

Какой из указанных на рисунке размеров при контроле подготовки торца трубы под сварку можно не оценивать визуально:

а) диаметр расточки 1;

б) радиус перехода поверхностей 2;

в) отклонение торца от перпендикулярности 3;

г) необходимо оценивать визуально все указанные размеры 1, 2 и 3.

-

Необходимо ли измерять размеры подкладных остающихся колец и пластин при подготовке деталей под сварку:

а) размеры подкладных колец и пластин можно не оценивать и не измерять;

б) размеры подкладных колец необходимо измерять, а подкладных пластин – только визуально оценивать;

в) размеры подкладных пластин необходимо измерять

, а подкладных колец – только визуально оценивать;

г) необходимо измерять размеры и подкладных колец, и пластин.

-

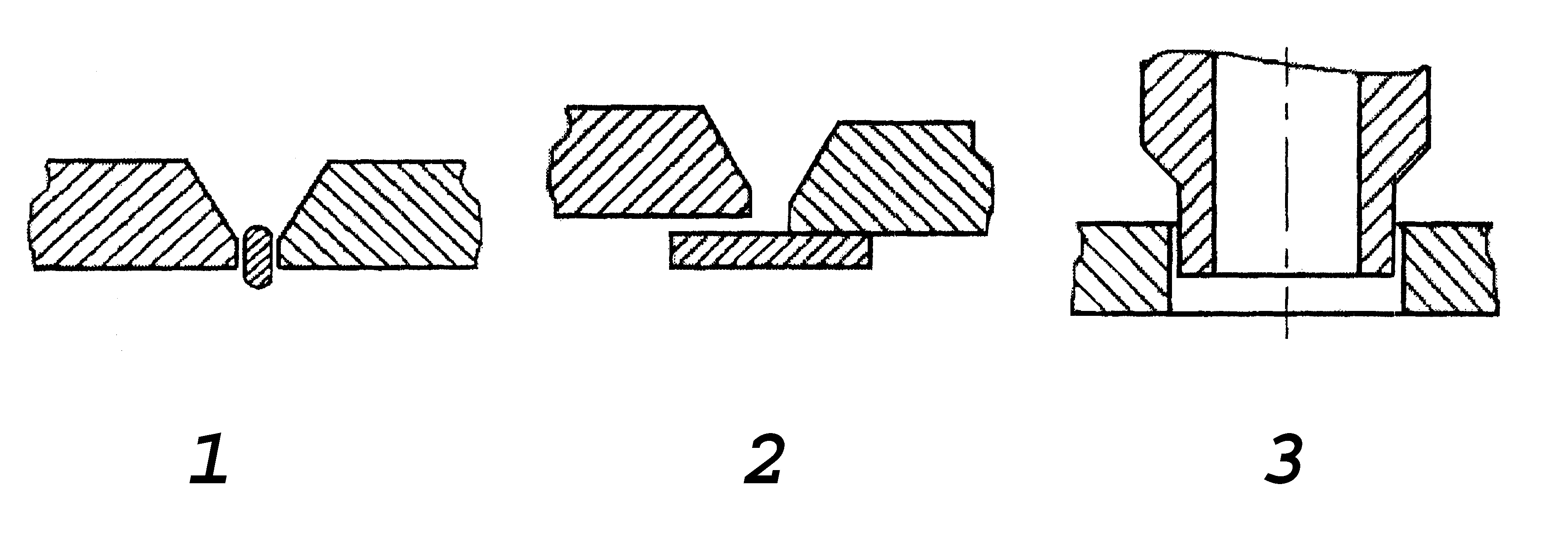

На каком рисунке изображена сборка соединения под сварку с расплавляемой вставкой:

а) на рисунке 1;

б) на рисунке 2;

в) на рисунке 3;

г) на рисунках 1 и 2.

-

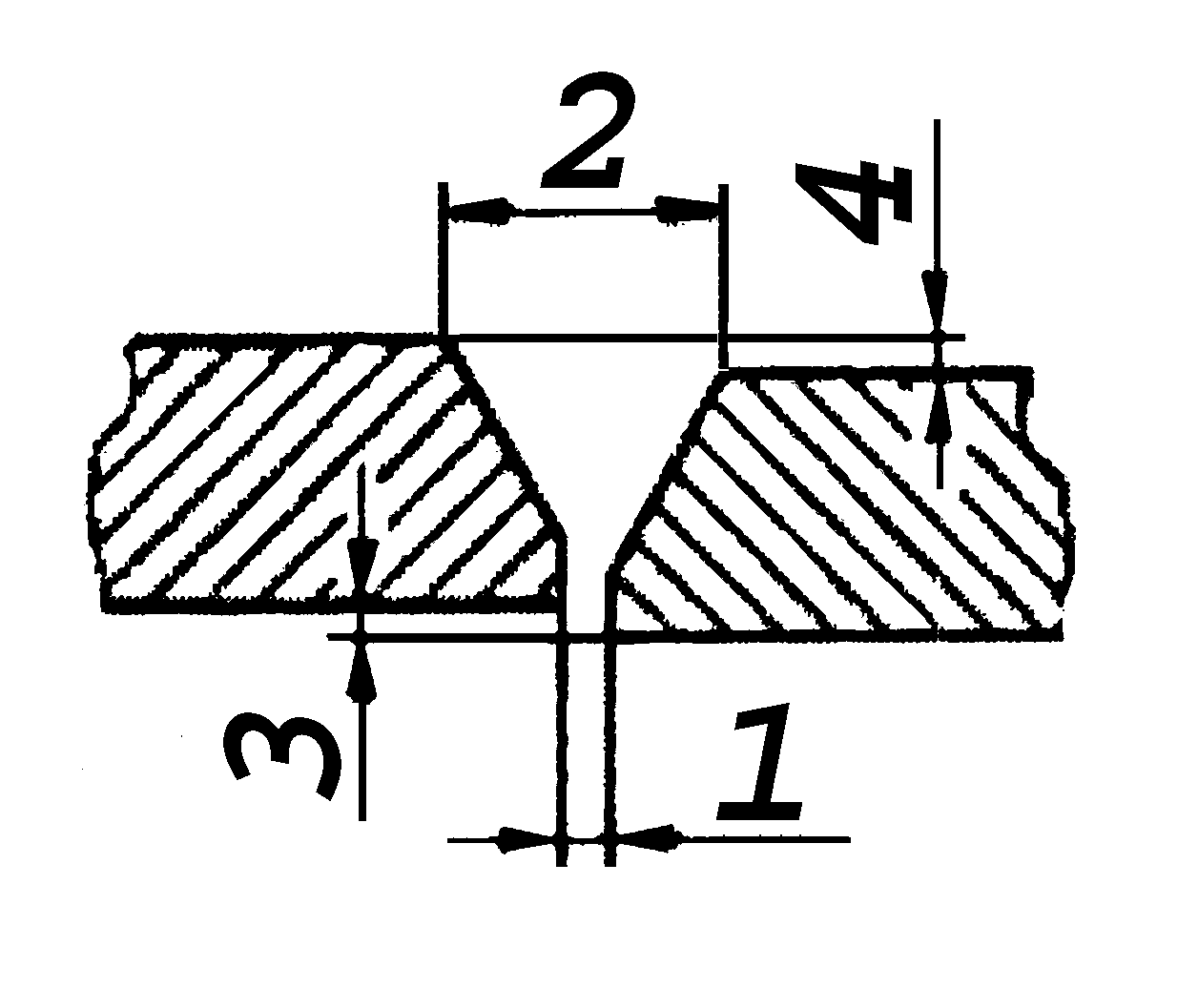

Какой из указанных на рисунке размеров при контроле сборки стыкового соединения под сварку допускается не измерять:

а) зазор в соединении 1;

б) зазор между разделкой кромок 2;

в) смещение кромок с внутренней стороны соединения 3;

г) смещение кромок с наружной стороны соединения 4.

-

Какой из указанных на рисунке размеров при контроле сборки углового соединения под сварку необходимо измерять:

а) технологическую толщину сборки углового шва 1;

б) смещение привариваемого элемента 2;

в) зазор в соединении 3;

г) необходимо измерять размеры 2 и 3.

-

Какой из указанных на рисунке размеров при контроле сборки таврового соединения под сварку необходимо измерять:

а) угол наклона кромки торца детали к основанию 1;

б) зазор в соединении 2;

в) зазор между разделкой кромки и основанием 3;

г) необходимо измерять размеры 2 и 3.

-

При контроле сборки соединения под сварку, с приваренными элементами временных креплений, необходимо измерять:

а) зазор и смещения между основными элементами соединения;

б) расстояние от креплений до разделки кромки и размеры швов приварки креплений;

в) расстояние от креплений до корня шва соединения;

г) размеры, указанные в вариантах а) и б).

-

Переломом осей цилиндрических элементов на определенной длине называется следующий размер:

а) угловой размер 1;

б) линейный размер 2;

в) линейный размер 3;

г) линейный размер 4.

-

В общем случае, из числа представленных к приемке сборок деталей под сварку, контролю подлежат:

а) 5% соединений;

б) 20% соединений;

в) 80% соединений;

г) 100% соединений.

-

При первоначальном выявлении отклонений от требований конструкторской документации при выборочном контроле 20% от партии соединений под сварку, дополнительному контролю подлежат:

а) еще 15% соединений;

б) еще 20% соединений;

в) еще 50% соединений;

г) в этом случае контролируются все 100% соединений.

-

Если сборка деталей под сварку была забракована после проведения визуального контроля по причине несоблюдения зазора в соединении, то:

а) соединение разбирается, а все детали из него бракуются;

б) соединение разбирается и детали из него проходят ремонт;

в) соединение разбирается, и собирается вновь с правильным значением зазора;

г) соединение не разбирается, а контролируется другими методами неразрушающего контроля.

-

При проверке партии деталей, подвергавшихся термической резке, визуальный контроль удаления материала проводится:

а) у 20% деталей;

б) у 50% деталей;

в) у 80% деталей;

г) у 100% деталей.

- 1 2 3 4

Измерение притупления кромки заготовки листов под сварку может быть произведено:

а) в любой одной точке заготовки;

б) в трех точках по длине заготовки;

в) в пяти точках по длине заготовки;

г) варианты б) или в).

-

При контроле подготовки торца трубы под сварку (после расточки), измерение угла выхода резца шаблоном должно быть произведено:

а) в одной точке;

б) не менее, чем в двух точках (в двух взаимно перпендикулярных сечениях);

в) не менее, чем в четырех точках;

г) такие измерения при контроле подготовки под сварку проводить необязательно.

-

Измерение перелома осей цилиндрических элементов при подготовке деталей под сварку можно произвести:

а) линейкой, длиной 200 мм;

б) линейкой, длиной 400 мм;

в) штангенциркулем;

г) эндоскопом.

-

При контроле прихваток соединения, подготовленного под сварку, визуально оцениваются:

а) 20% прихваток;

б) 40% прихваток;

в) 50% прихваток;

г) 100% прихваток.

-

При контроле смещения кромок сборки соединения под сварку, рекомендуется по возможности в первую очередь измерить:

а) линейный размер 1;

б) линейный размер 2;

в) линейный размер 3;

г) угловой размер 4.

-

Из-за невозможности контроля перелома осей элементов на стандартной базе 200 мм (один из элементов изогнут), измерение было произведено на базе 100 мм, и значение перелома осей на указанном расстоянии составило 1 мм. В отчете о проведении контроля необходимо указать значение перелома:

а) 1 мм;

б) 1,5 мм;

в) 2 мм;

г) 4 мм.

-

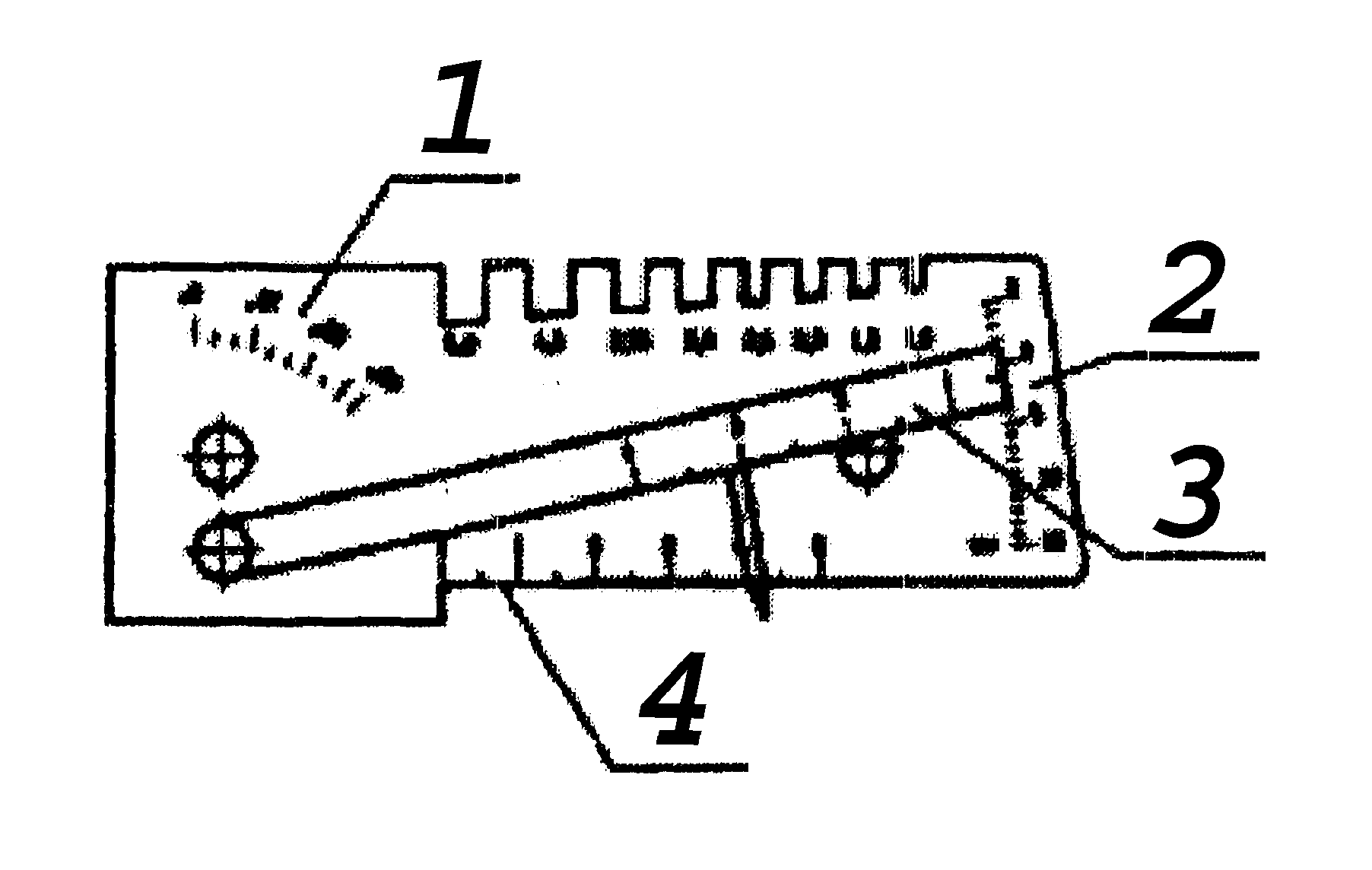

Смещение кромок свариваемых элементов можно измерить с помощью универсального шаблона:

а) по шкале 1;

б) по шкале 2;

в) по шкале 3;

г) по шкале 4.

-

В случае, если необходимо визуально контролировать многослойное сварное соединение, визуальный контроль должен проводиться:

а) только после выполнения первого слоя;

б) только после выполнения последнего слоя;

в) после выполнения каждого слоя;

г) после выполнения первого слоя и последнего слоя.

-

Если при проведении визуального контроля после изготовления очередного слоя многослойного соединения были обнаружены недопустимые дефекты:

а) эти дефекты можно не исправлять, так как последующие слои скроют их;

б) эти дефекты необходимо исправлять, только если слой – первый;

в) эти дефекты можно будет исправить после изготовления последнего слоя;

г) эти дефекты должны быть исправлены перед изготовлением следующего слоя

-

В выполненном сварном соединении необходимо визуально контролировать:

а) правильность выполнения маркировки шва;

б) качество зачистки поверхности для выполнения последующего капиллярного контроля, если он предусмотрен;

в) отсутствие наплывов на поверхности шва;

г) все перечисленное а), б) и в).

-

В выполненном сварном соединении необходимо визуально контролировать:

а) толщину каждого из сваренных элементов;

б) западание между валиками шва;

в) наличие конструктивных непроваров;

г) все перечисленное а), б) и в).

-

На представленном рисунке указан дефект сварного шва:

а) подрез;

б) неполное заполнение разделки;

в) вогнутость;

г) чешуйчатость.

-

Измерение вогнутости сварного шва должно быть произведено:

а) в местах ее минимальной величины;

б) в местах ее максимальной величины;

в) в местах ее средней величины;

г) в любых местах.

-

Если производится контроль толщины автоматически нанесенного антикоррозионного покрытия трубы, то измерения должны проводиться:

а) через каждые 30 по окружности покрытия;

б) через каждые 60 по окружности покрытия;

в) через каждые 90 по окружности покрытия;

г) через каждые 180 по окружности покрытия.

-

Величина глубины западания между валиками шва различной высоты определяется:

а) относительно меньшего валика;

б) относительно большего валика;

в) относительно средней величины высоты валиков;

г) относительно поверхности основного материала.

-

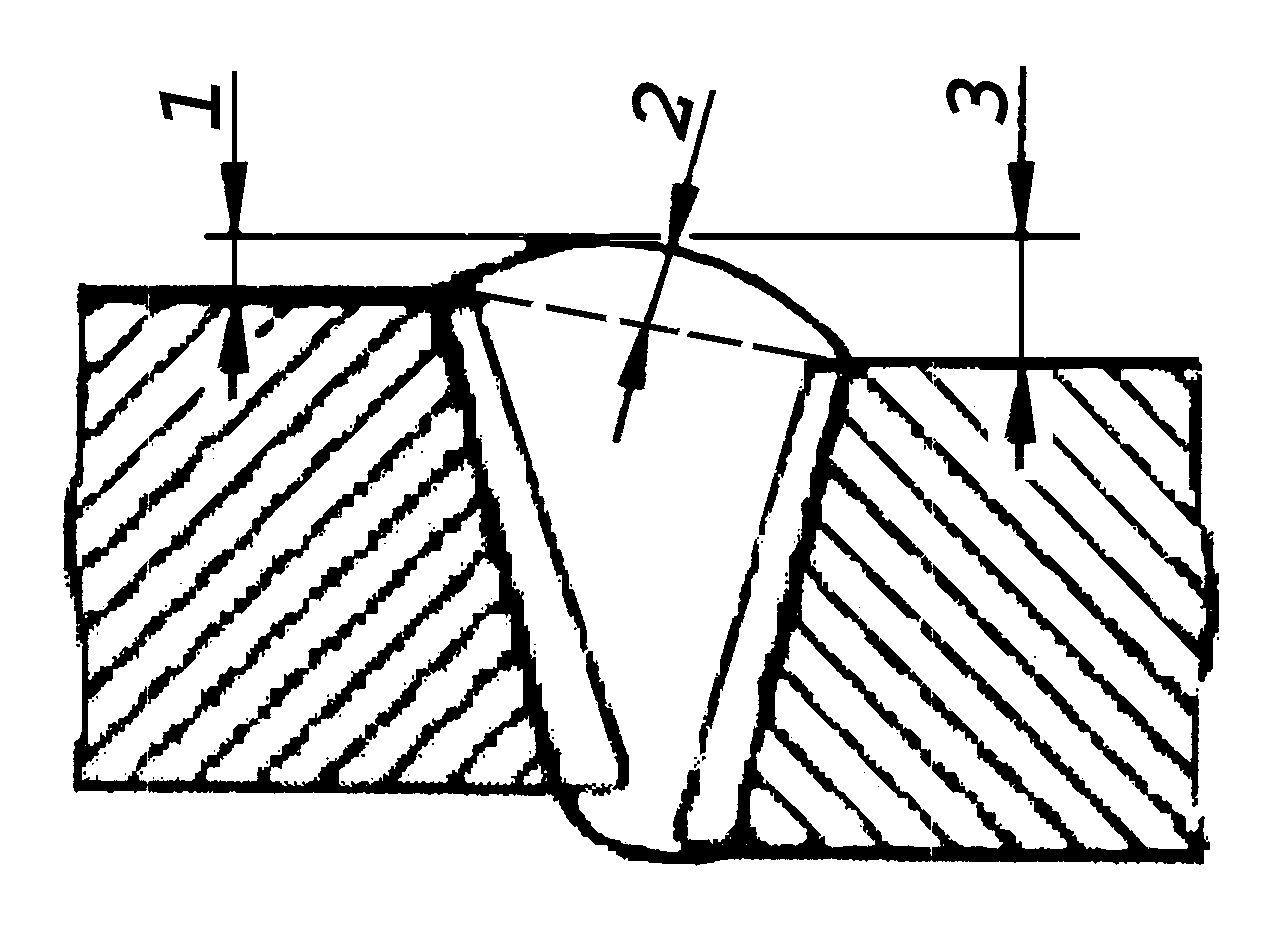

Какой из представленных размеров является выпуклостью данного стыкового шва:

а) размер 1;

б) размер 2;

в) размер 3;

г) ( размер 1 + размер 3 ) / 2.