Файл: Проектирование приспособления для обработки детали Накладка.docx

Добавлен: 10.04.2024

Просмотров: 41

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Погрешность изготовления приспособления вычисляется по формуле:

[4, с.151],

[4, с.151],где δ – допуск выполняемого при обработке размера заготовки,

kT – коэффициент, учитывающий отклонения рассеяния значений составляющих величин от закона нормального распределения;

kT1 - коэффициент, учитывающий уменьшение предельного значения погрешности базирования при работе на настроенных станках;

kT2 - коэффициент, учитывающий долю погрешности обработки в суммарной погрешности, вызываемой факторами, не зависящими от приспособления;

ω – экономическая точность обработки;

εз – погрешность закрепления заготовки, возникающая в результате действия сил зажима;

εу – погрешность установки приспособления на станке;

εи – погрешность положения заготовки, возникающая в результате изнашивания элементов приспособления;

εп – погрешность от перекоса инструмента;

εб – погрешность базирования заготовки в приспособлении.

Погрешность базирования для замыкающего размера размерной цепи [4, с.160] равна:

где

– допуски на размеры 124 и 2 мм соответственно.

– допуски на размеры 124 и 2 мм соответственно.

εз=0,07 мм, при креплении винтовым зажимом [4. с. 167];

εу=0,06 мм, при установке приспособления по центрирующим шпонкам [4, с. 170];

- средний износ установочных элементов [4, с. 175]

- средний износ установочных элементов [4, с. 175] – поправочные коэффициенты [4, с. 176]

– поправочные коэффициенты [4, с. 176]

– погрешность установки инструмента по щупу;

– погрешность установки инструмента по щупу; - допуск щупа;

- допуск щупа;

ω=0,52 мм, [4. с. 211];

kT=1,0; kT1=0,8; kT2=0,6, [4. с. 85];

δ=1,8 мм – допуск на выполняемый размер.

мм.

мм.Таким образом, погрешность, допустимая для данного приспособления и вызываемая неточностью его изготовления не должна превышать 0,364 мм.

4 ПРЕДЕЛЬНЫЕ ЗНАЧЕНИЯ УСИЛИЯ ЗАКРЕПЛЕНИЯ ДЕТАЛИ В ПРИСПОСОБЛЕНИЕ

Обработка заготовки будет вестись за две позиции, на одной из которых будет обрабатываться центральное отверстие Ø46 мм, а на второй – группу отверстий под резьбу М6. Очевидно, что наибольшие усилия будут возникать при обработке отверстия Ø46 мм, поэтому рассчитаем силы резания для обработки данного отверстия и выберем переход для дальнейшего рассмотрения с наибольшими усилиями. Данное отверстие будет обрабатываться за три перехода: сверление отверстия Ø25 мм и два зенкерования отверстия Ø40 и Ø46 мм.

Сверление:

Определяем глубину резания: t=0,5·D=0,5·25=12,5 мм.

Определяем подачу на оборот: So=0,38-0,43 мм/об, [2, стр. 277]

Согласно паспорта станка принимаем So=0,4 мм/об;

Скорость резания:

,

,где

; q=0,5; y=0,45; x=0; m=0,12 – коэффициент и показатели степеней [2, стр. 278].

; q=0,5; y=0,45; x=0; m=0,12 – коэффициент и показатели степеней [2, стр. 278].Т=25 мин – стойкость режущего инструмента [2, стр. 279];

,

,где

- коэффициент, учитывающий влияние материала заготовки [2, стр. 261];

- коэффициент, учитывающий влияние материала заготовки [2, стр. 261]; ;

;  – коэффициент и показатель степени для определения коэффициента

– коэффициент и показатель степени для определения коэффициента  ;

;

- коэффициент, учитывающий поверхностный слой заготовки

- коэффициент, учитывающий поверхностный слой заготовки[2, стр.263];

- коэффициент на инструментальный материал [2, стр. 263];

- коэффициент на инструментальный материал [2, стр. 263]; - коэффициент, учитывающий глубину сверления [2, стр. 280];

- коэффициент, учитывающий глубину сверления [2, стр. 280];

м/мин;

м/мин;Частота вращения:

n =

= 175 об/мин;

= 175 об/мин;Уточняем частоту вращения по паспорту станка:

n=180 об/мин;

Уточняем скорость резания:

м/мин

м/минКрутящий момент Н·м:

,

,где

; q=2; y=0,7 – коэффициент и показатели степеней

; q=2; y=0,7 – коэффициент и показатели степеней[2, стр. 281];

- поправочный коэффициент на качество обрабатываемого материала [2, стр. 264];

- поправочный коэффициент на качество обрабатываемого материала [2, стр. 264]; – показатель степени;

– показатель степени;

H·м;

H·м;Осевая сила, Н:

,

,где

; q=1; y=0,7 – коэффициент и показатели степеней [2, стр. 281];

; q=1; y=0,7 – коэффициент и показатели степеней [2, стр. 281]; H;

H;Зенкерование:

Определяем глубину резания: t=0,5·(D-d)=0,5·(40-25)=7,5 мм.

Определяем подачу на оборот: So=0,5-0,8 мм/об, [2, стр. 277]

Согласно паспорта станка принимаем So=0,56 мм/об;

Скорость резания:

,

,где

; q=0,3; y=0,5; x=0,2; m=0,3 – коэффициент и показатели степеней [2, стр. 280].

; q=0,3; y=0,5; x=0,2; m=0,3 – коэффициент и показатели степеней [2, стр. 280].Т=60 мин – стойкость режущего инструмента [2, стр. 279];

,

,где

- коэффициент, учитывающий влияние материала заготовки [2, стр. 261];

- коэффициент, учитывающий влияние материала заготовки [2, стр. 261]; ;

;  – коэффициент и показатель степени для определения коэффициента

– коэффициент и показатель степени для определения коэффициента  ;

;

- коэффициент, учитывающий поверхностный слой заготовки

- коэффициент, учитывающий поверхностный слой заготовки

[2, стр.263];

- коэффициент на инструментальный материал [2, стр. 263];

- коэффициент на инструментальный материал [2, стр. 263]; - коэффициент, учитывающий глубину зенкерования [2, стр. 280];

- коэффициент, учитывающий глубину зенкерования [2, стр. 280];

м/мин;

м/мин;Частота вращения:

n =

= 78 об/мин;

= 78 об/мин;Уточняем частоту вращения по паспорту станка:

n=63 об/мин;

Уточняем скорость резания:

м/мин

м/минКрутящий момент Н·м:

,

,где

; q=1; x=0,9; y=0,8 – коэффициент и показатели степеней [2, стр. 281];

; q=1; x=0,9; y=0,8 – коэффициент и показатели степеней [2, стр. 281];

- поправочный коэффициент на качество обрабатываемого материала [2, стр. 264];

- поправочный коэффициент на качество обрабатываемого материала [2, стр. 264]; – показатель степени;

– показатель степени;

H·м;

H·м;Осевая сила, Н:

,

,где

; q=0; x=1,0; y=0,4 – коэффициент и показатели степеней [2, стр. 281];

; q=0; x=1,0; y=0,4 – коэффициент и показатели степеней [2, стр. 281]; H.

H.Расчеты режимов резания для чистового зенкерования не приводим, т.к. силовые характеристики будут меньше, чем при сверлении и черновом зенкеровании.

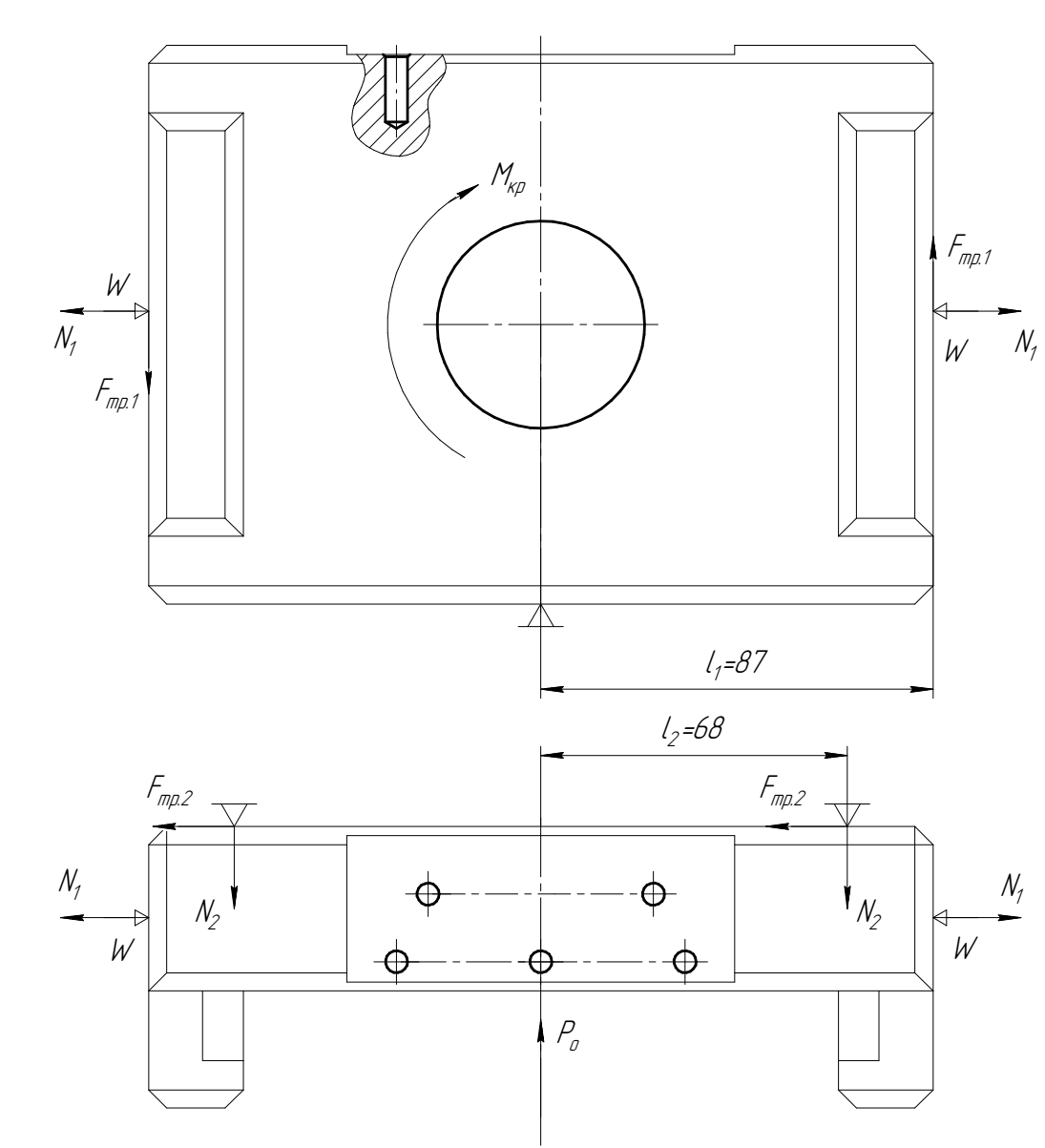

Заготовка базируется на установочных элементах и прижимается к ним силой W, а момент резания Мкр. пытается сдвинуть заготовку относительно установочных элементов. Осевая сила резания Po создает дополнительную силу трения на поверхности заготовки.

Коэффициент k может быть представлен как произведение первичных коэффициентов [4, стр.199]:

| | (9) |

где k0 — гарантированный коэффициент запаса — рекомендуется принимать для всех случаев равным 1,5; k1 - коэффициент, учитывающий наличие случайных неровностей на поверхности заготовки, вызывающих увеличение сил резания. При черновой обработке k1=1,2; при чистовой и отделочной обработке k1=1.

k2 — коэффициент, учитывающий увеличение сил резания при затуплении инструмента.

k3 — коэффициент, учитывающий увеличение сил резания при прерывистом резании. При точении с ударами и торцовом фрезеровании он достигает значения 1,2. При обработке без ударов k3=1,0.

k4 — коэффициент, учитывающий постоянство развиваемых сил зажима. Для ручных зажимных устройств k4=1,3; для механических устройств прямого действия (пневматических, гидравлических и т.п.) k4=1,0. Если величина допуска на размер заготовки влияет на силу закрепления, что имеет место при использовании пневмокамер, мембранных патронов и т.п., k4=1,3.

k5 — коэффициент, учитывающий удобство расположения рукояток в ручных зажимных устройствах. При удобном расположении и малом диапазоне угла её поворота k5=1,0, при большом диапазоне (более 90°) k5=1,2.

k6 — коэффициент, учитывающий наличие моментов, стремящихся повернуть заготовку. Если заготовка установлена базовой плоскостью на опоры с ограниченной поверхностью контакта, k6=1,0. Если на планки или другие элементы с большой поверхностью контакта, k6=1,5.

Номинальный k = 1,5 , увеличиваем до стандартного

.

.Расчет силы зажима заготовки. На схеме действия сил обозначим все силы, которые действуют на заготовку в процессе обработки – рисунок 3.

Рисунок 3 – Схема действия сил на заготовку

Составим уравнение равновесия заготовки относительно центра обрабатываемого отверстия.

(10)

(10)где

- моменты трения от сил трения Fтр1 и Fтр2 соответственно.

- моменты трения от сил трения Fтр1 и Fтр2 соответственно.