Файл: Проектирование приспособления для обработки детали Накладка.docx

Добавлен: 10.04.2024

Просмотров: 36

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

(11)

(12)

(12)

где – силы трения на соответствующих поверхностях;

– силы трения на соответствующих поверхностях;

- плечи сил трения.

- плечи сил трения.

Сила трения определяется из соотношения:

(13)

(13)

(14)

(14)

где f=0,1 – коэффициент трения;

– нормальные силы реакций опор.

– нормальные силы реакций опор.

Из рисунка 3 находим:

(15)

(15)

(16)

(16)

где – искомая сила зажатия;

– искомая сила зажатия;

- осевая сила резания.

- осевая сила резания.

Подставляем в уравнения (13) и (14) выражения (15) и (16):

(17)

(17)

(18)

(18)

Подставляем в уравнения (11) и (12) выражения (17) и (18):

(19)

(19)

(20)

(20)

Подставляем в уравнение (10) выражения (19) и (20):

(21)

(21)

Выражаем из уравнения (21) величину W:

Подставляем числовые значения:

Определяем номинальный (наружный) диаметр резьбы винта d(мм) по формуле:

где C – коэффициент, для основной метрической резьбы С=1,4;

- допускаемое напряжение растяжения (сжатия) для материала винта.

- допускаемое напряжение растяжения (сжатия) для материала винта.

Для винтов из стали 10 с учетом износа .

.

Выбираем резьбу М10.

Момент, развиваемый на рукоятке для получения заданной силы в приводе равен:

равен:

где d2 = 9 мм – средний диаметр резьбы;

- угол подъема резьбы;

- угол подъема резьбы;

- угол трения в резьбе;

- угол трения в резьбе;

Длина ключа l по заданной силе воздействия F (при ручном зажиме F<=150H) из условия равновесия винта:

Отсюда длина ключа:

Согласно ГОСТ 2839-80 длина ключа для гайки с S=6 мм равна 100 мм, т.е. стандартным ключом можно достигнуть необходимого момента затяжки.

Рассчитаем максимально возможное усилие. Для этого запишем уравнение прочности на смятие для материала заготовки:

где А=595 мм2 – площадь опорной поверхности для пластины;

- коэффициент запаса;

- коэффициент запаса;

- допускаемое напряжение на смятие материала заготовки.

- допускаемое напряжение на смятие материала заготовки.

Момент, развиваемый на рукоятке для получения заданной силы в приводе равен:

где мм – средний диаметр резьбы;

мм – средний диаметр резьбы;

- угол подъема резьбы;

- угол подъема резьбы;

- угол трения в резьбе;

- угол трения в резьбе;

Максимально возможный момент, развиваемый рабочим определяется по формуле:

где - максимально допустимая сила, которую может развить рабочий;

- максимально допустимая сила, которую может развить рабочий;

=100 мм – длина ключа для гайки с S=6.

=100 мм – длина ключа для гайки с S=6.

Вывод: поскольку длина стандартного ключа для закручивания винта меньше, чем расчетное значение максимального усилия, то рабочий не может создать чрезмерное усилие и тем самым повредить заготовку. Следовательно в применении динамометрического ключа нет необходимости.

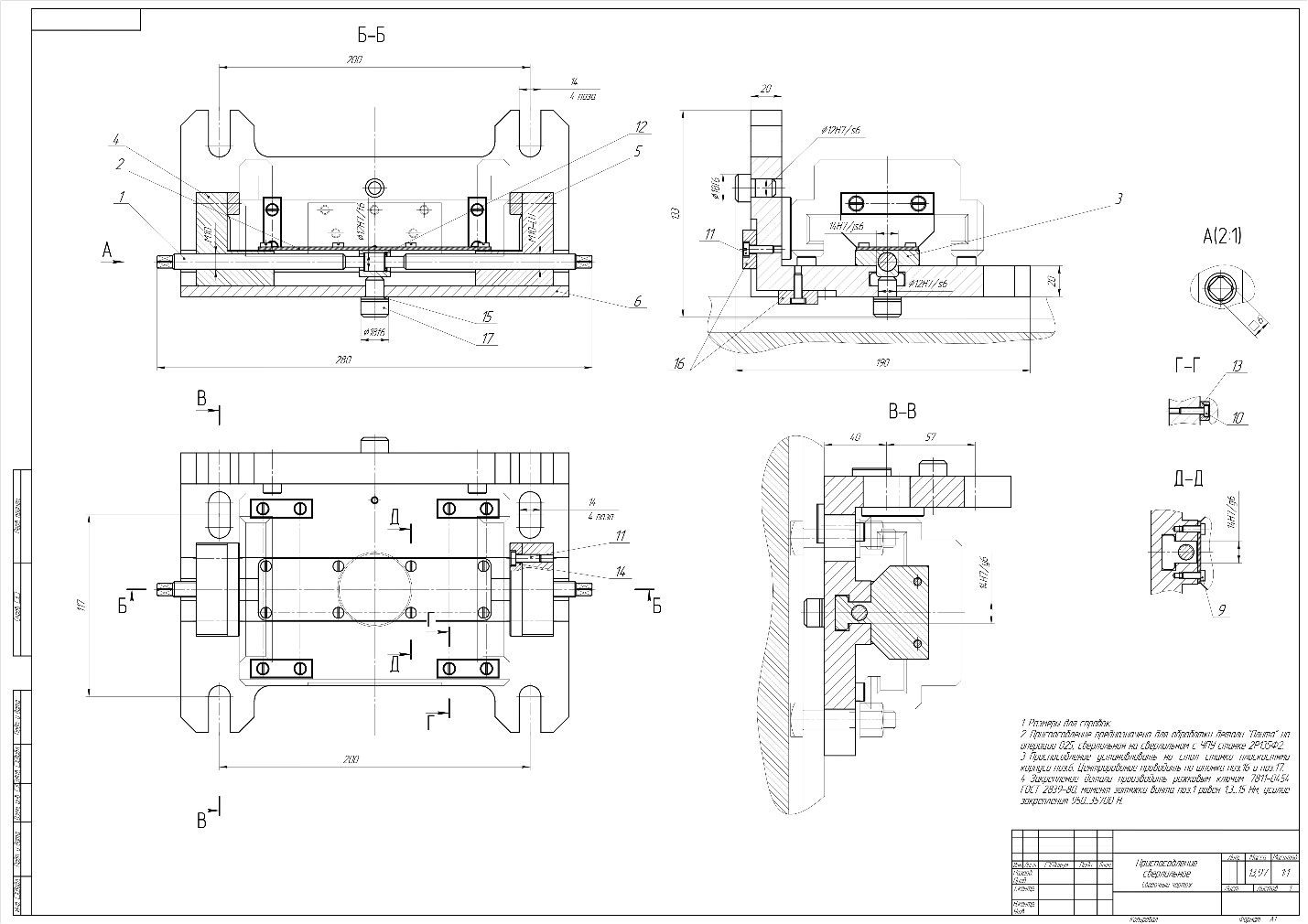

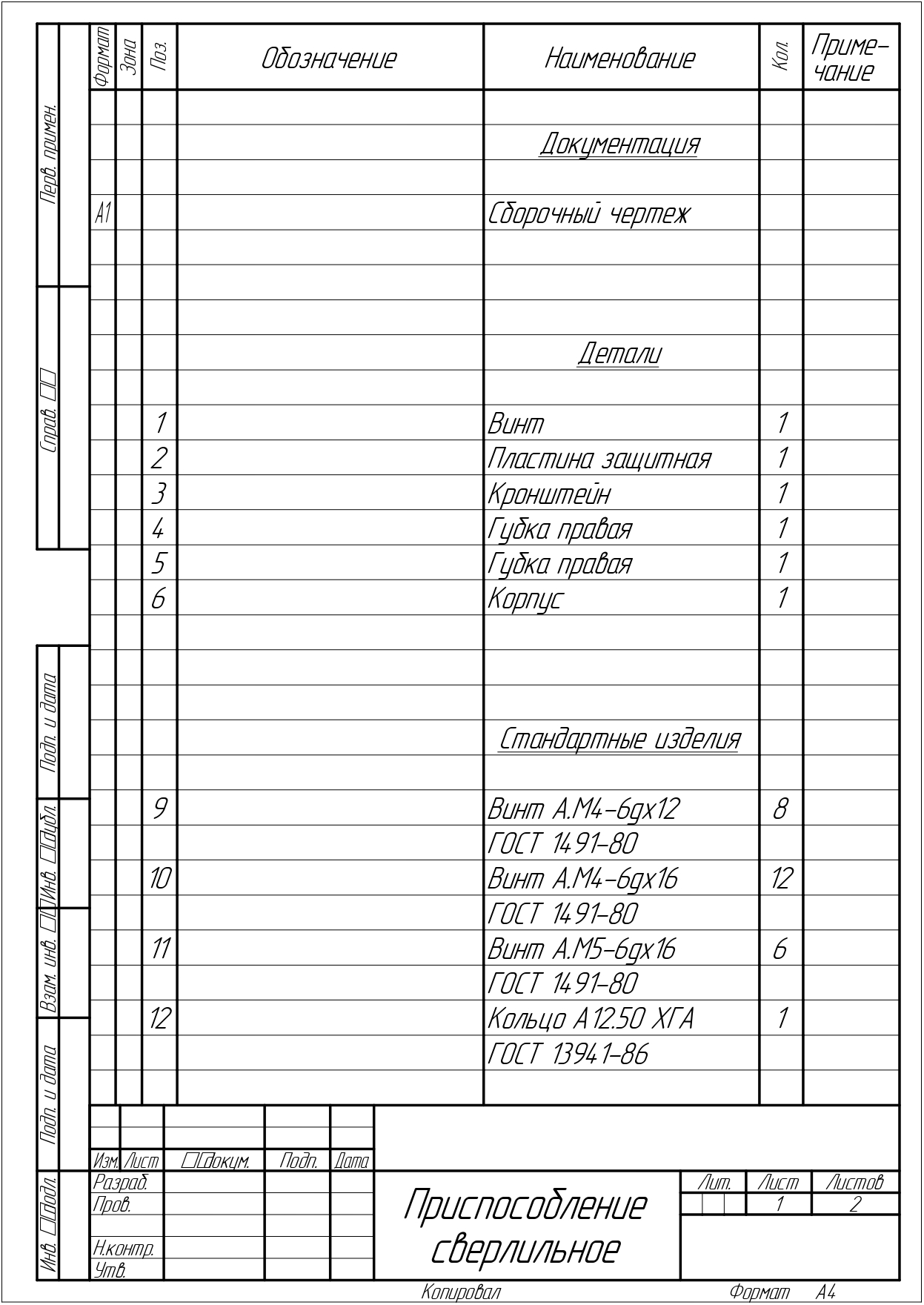

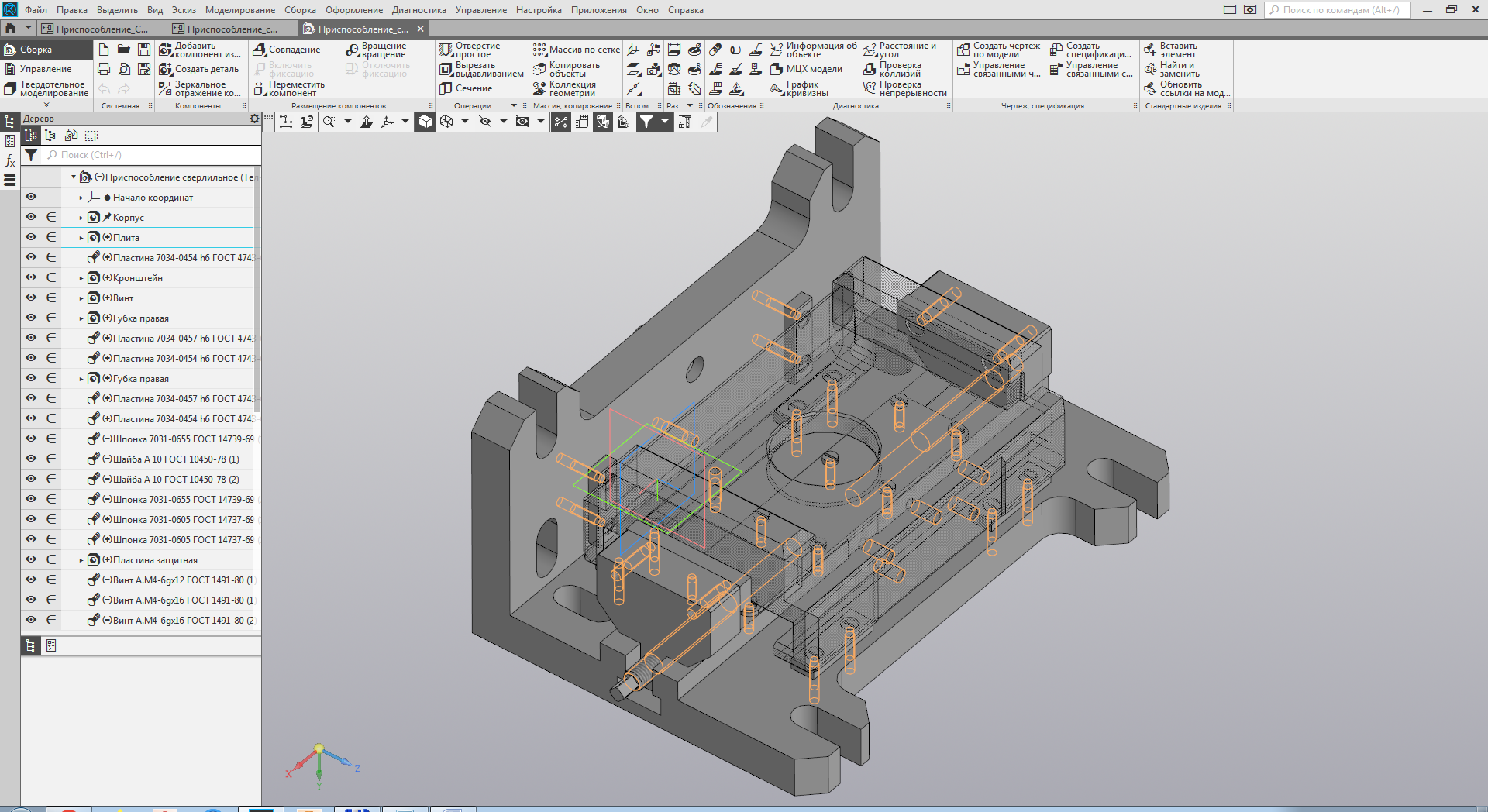

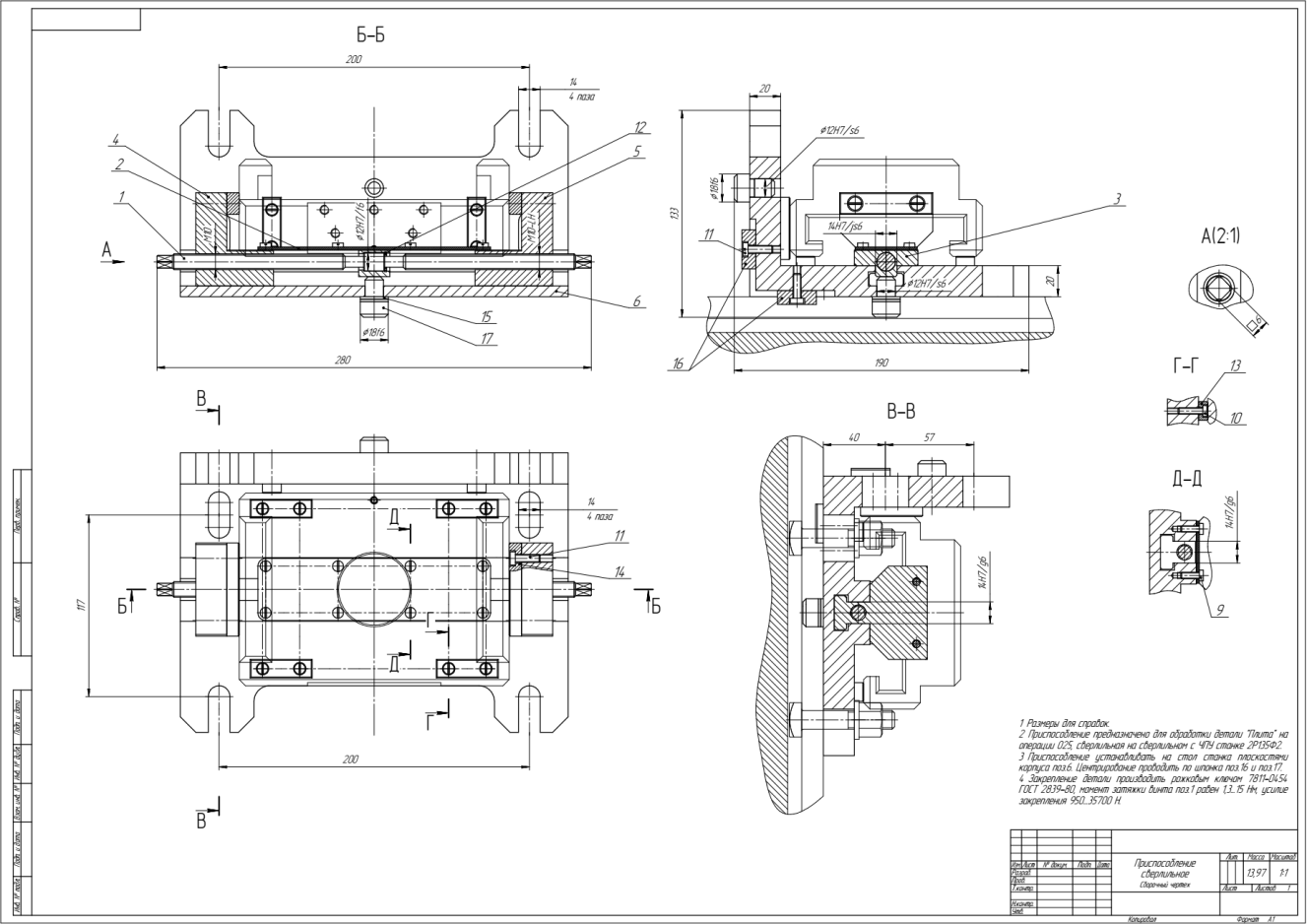

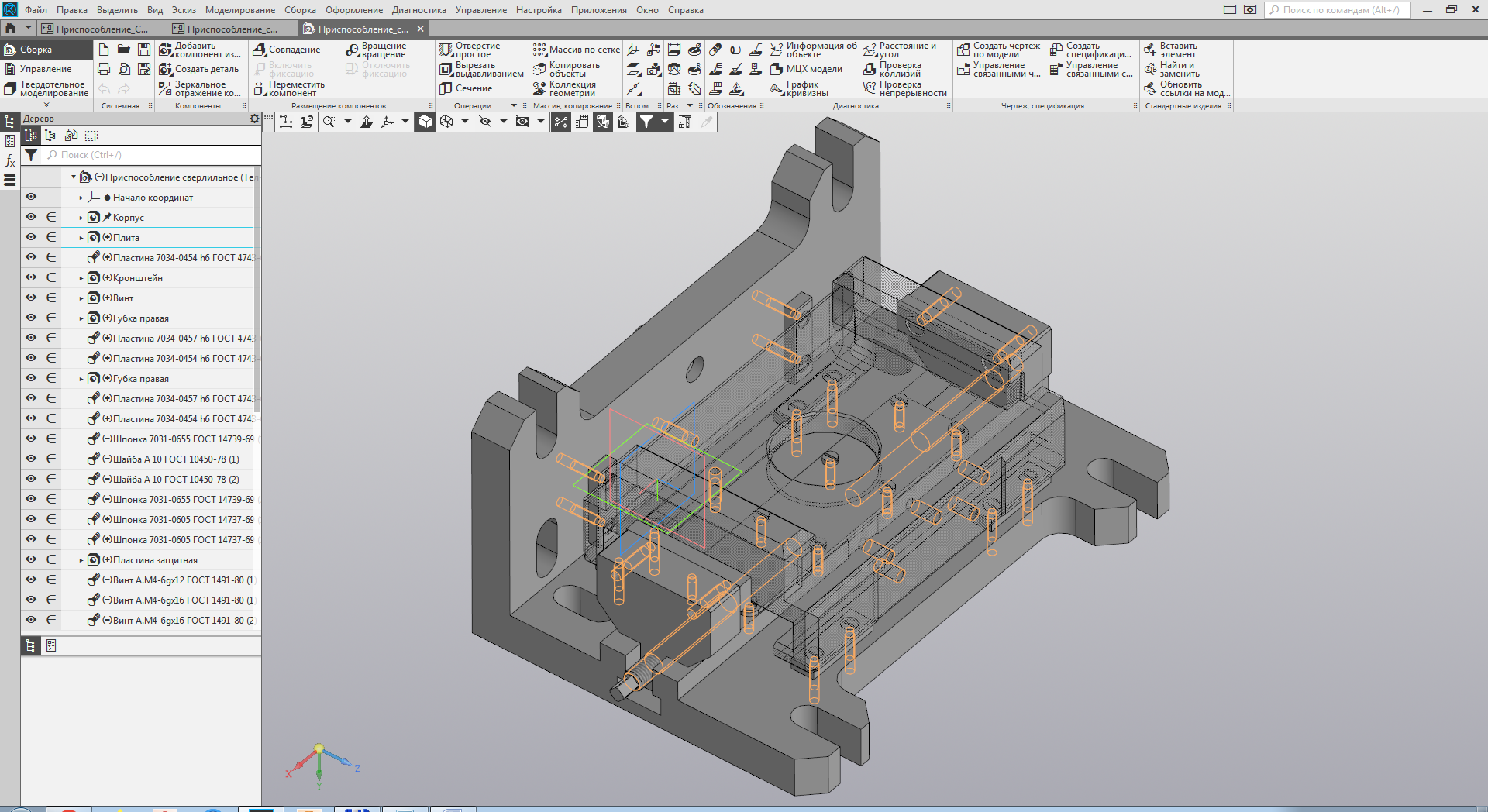

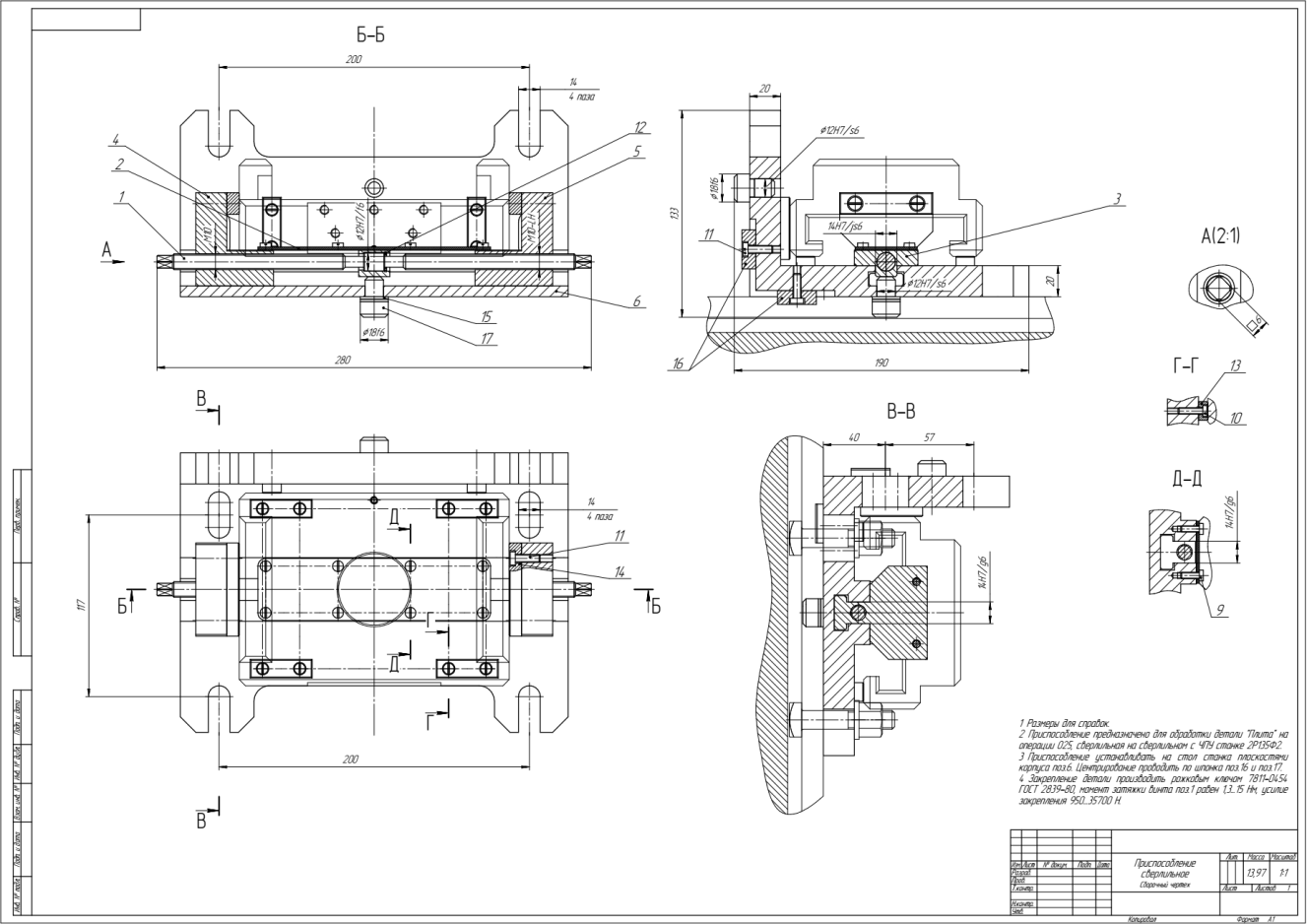

Общий вид специального приспособления для обработки детали “Плита” представлено на рисунке 4, а его сборочный чертеж на рисунке 5.

Рисунок 4 – Общий вид приспособления

Рисунок 5 – Чертеж приспособления

Для обеспечения выполнения спроектированным приспособлением своих функций с расчетными значениями рабочих параметров необходимо соблюдение нижеприведенных условий:

1.Режимы резания труднообрабатываемых материалов: Справочник / Я.Л. Гуревич, М.В. Горохов, В.И. Захаров и др. 2-е изд., перераб. и доп. – М.: Машиностроение, 1986, 240 с., ил.

2 .Косилова А. Г. Справочник технолога-машиностроителя: в 2 т. Т. 2. – 4-е изд., перераб. и доп. / под ред. А. Г. Косиловой, Р. К. Мещерякова. – М.: Машиностроение, 1985. – 496 с.

3.Основы конструирования приспособлений. Корсаков В.С.Машиностроение 1983.

4.Антонюк В.Е. Конструктору станочных приспособлений. Справочное пособие. – Мн.: Беларусь, 1991. – 400 с.

5.Проектирование и расчет станочных и контрольно-измерительных приспособлений в курсовых и дипломных проекта: учеб. Пособие / И. Н. Аверьянов, А. Н. Болотеин, М.А. Прокофьев; - Рыбинск: РГАТА, 2010. – 220 с ил.

6.Проектирование приспособлений: учебное пособие. Р.С. Фаскиев, Е.В. Бондаренко – Оренбург: ГОУ ОГУ, 2006. – 178 с.

ПРИЛОЖЕНИЕ Б – Сборочный чертёж

ПРИЛОЖЕНИЕ В – Приспособление сверлильное

(12)

(12)где

– силы трения на соответствующих поверхностях;

– силы трения на соответствующих поверхностях; - плечи сил трения.

- плечи сил трения.Сила трения определяется из соотношения:

(13)

(13) (14)

(14)где f=0,1 – коэффициент трения;

– нормальные силы реакций опор.

– нормальные силы реакций опор.Из рисунка 3 находим:

(15)

(15) (16)

(16)где

– искомая сила зажатия;

– искомая сила зажатия; - осевая сила резания.

- осевая сила резания.Подставляем в уравнения (13) и (14) выражения (15) и (16):

(17)

(17) (18)

(18)Подставляем в уравнения (11) и (12) выражения (17) и (18):

(19)

(19) (20)

(20)Подставляем в уравнение (10) выражения (19) и (20):

(21)

(21)Выражаем из уравнения (21) величину W:

Подставляем числовые значения:

Определяем номинальный (наружный) диаметр резьбы винта d(мм) по формуле:

где C – коэффициент, для основной метрической резьбы С=1,4;

- допускаемое напряжение растяжения (сжатия) для материала винта.

- допускаемое напряжение растяжения (сжатия) для материала винта.Для винтов из стали 10 с учетом износа

.

.

Выбираем резьбу М10.

Момент, развиваемый на рукоятке для получения заданной силы в приводе

равен:

равен:

где d2 = 9 мм – средний диаметр резьбы;

- угол подъема резьбы;

- угол подъема резьбы; - угол трения в резьбе;

- угол трения в резьбе;

Длина ключа l по заданной силе воздействия F (при ручном зажиме F<=150H) из условия равновесия винта:

Отсюда длина ключа:

Согласно ГОСТ 2839-80 длина ключа для гайки с S=6 мм равна 100 мм, т.е. стандартным ключом можно достигнуть необходимого момента затяжки.

Рассчитаем максимально возможное усилие. Для этого запишем уравнение прочности на смятие для материала заготовки:

где А=595 мм2 – площадь опорной поверхности для пластины;

- коэффициент запаса;

- коэффициент запаса; - допускаемое напряжение на смятие материала заготовки.

- допускаемое напряжение на смятие материала заготовки.

Момент, развиваемый на рукоятке для получения заданной силы в приводе равен:

где

мм – средний диаметр резьбы;

мм – средний диаметр резьбы; - угол подъема резьбы;

- угол подъема резьбы; - угол трения в резьбе;

- угол трения в резьбе;

Максимально возможный момент, развиваемый рабочим определяется по формуле:

где

- максимально допустимая сила, которую может развить рабочий;

- максимально допустимая сила, которую может развить рабочий; =100 мм – длина ключа для гайки с S=6.

=100 мм – длина ключа для гайки с S=6.

Вывод: поскольку длина стандартного ключа для закручивания винта меньше, чем расчетное значение максимального усилия, то рабочий не может создать чрезмерное усилие и тем самым повредить заготовку. Следовательно в применении динамометрического ключа нет необходимости.

5 ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ ПРИСПОСОБЛЕНИЯ

Общий вид специального приспособления для обработки детали “Плита” представлено на рисунке 4, а его сборочный чертеж на рисунке 5.

Рисунок 4 – Общий вид приспособления

Рисунок 5 – Чертеж приспособления

Для обеспечения выполнения спроектированным приспособлением своих функций с расчетными значениями рабочих параметров необходимо соблюдение нижеприведенных условий:

-

Установить приспособление на стол сверлильного станка; базирование осуществлять по торцу корпуса поз.1 и центрирующим шпонкам поз.16 и поз.17, зафиксировать положение приспособления при помощи болтов и гаек (условно показаны на разрезе В-В). -

Установить заготовку в приспособление на пластины поз.13. -

Свести губки приспособления вращая по часовой стрелке винт поз.1. -

Обработать отверстие Ø46 мм по программе. -

Открепить приспособление, повернуть на 180 градусов вокруг оси отверстия Ø46 мм, поставить приспособление вертикально для обработки резьбовых отверстий. -

Проконтролировать полученные размеры. -

Установить приспособление на стол сверлильного станка; базирование осуществлять по торцу корпуса поз.1 и центрирующим шпонкам поз.16 и поз.17, зафиксировать положение приспособления при помощи болтов и гаек (условно показаны на разрезе В-В). -

Обработать по программе отверстия М6. -

Проконтролировать полученные размеры. -

Открепить заготовку вращая винт поз.1 против часовой стрелки, очистить от стружки, проконтролировать размеры, уложить в тару.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1.Режимы резания труднообрабатываемых материалов: Справочник / Я.Л. Гуревич, М.В. Горохов, В.И. Захаров и др. 2-е изд., перераб. и доп. – М.: Машиностроение, 1986, 240 с., ил.

2 .Косилова А. Г. Справочник технолога-машиностроителя: в 2 т. Т. 2. – 4-е изд., перераб. и доп. / под ред. А. Г. Косиловой, Р. К. Мещерякова. – М.: Машиностроение, 1985. – 496 с.

3.Основы конструирования приспособлений. Корсаков В.С.Машиностроение 1983.

4.Антонюк В.Е. Конструктору станочных приспособлений. Справочное пособие. – Мн.: Беларусь, 1991. – 400 с.

5.Проектирование и расчет станочных и контрольно-измерительных приспособлений в курсовых и дипломных проекта: учеб. Пособие / И. Н. Аверьянов, А. Н. Болотеин, М.А. Прокофьев; - Рыбинск: РГАТА, 2010. – 220 с ил.

6.Проектирование приспособлений: учебное пособие. Р.С. Фаскиев, Е.В. Бондаренко – Оренбург: ГОУ ОГУ, 2006. – 178 с.

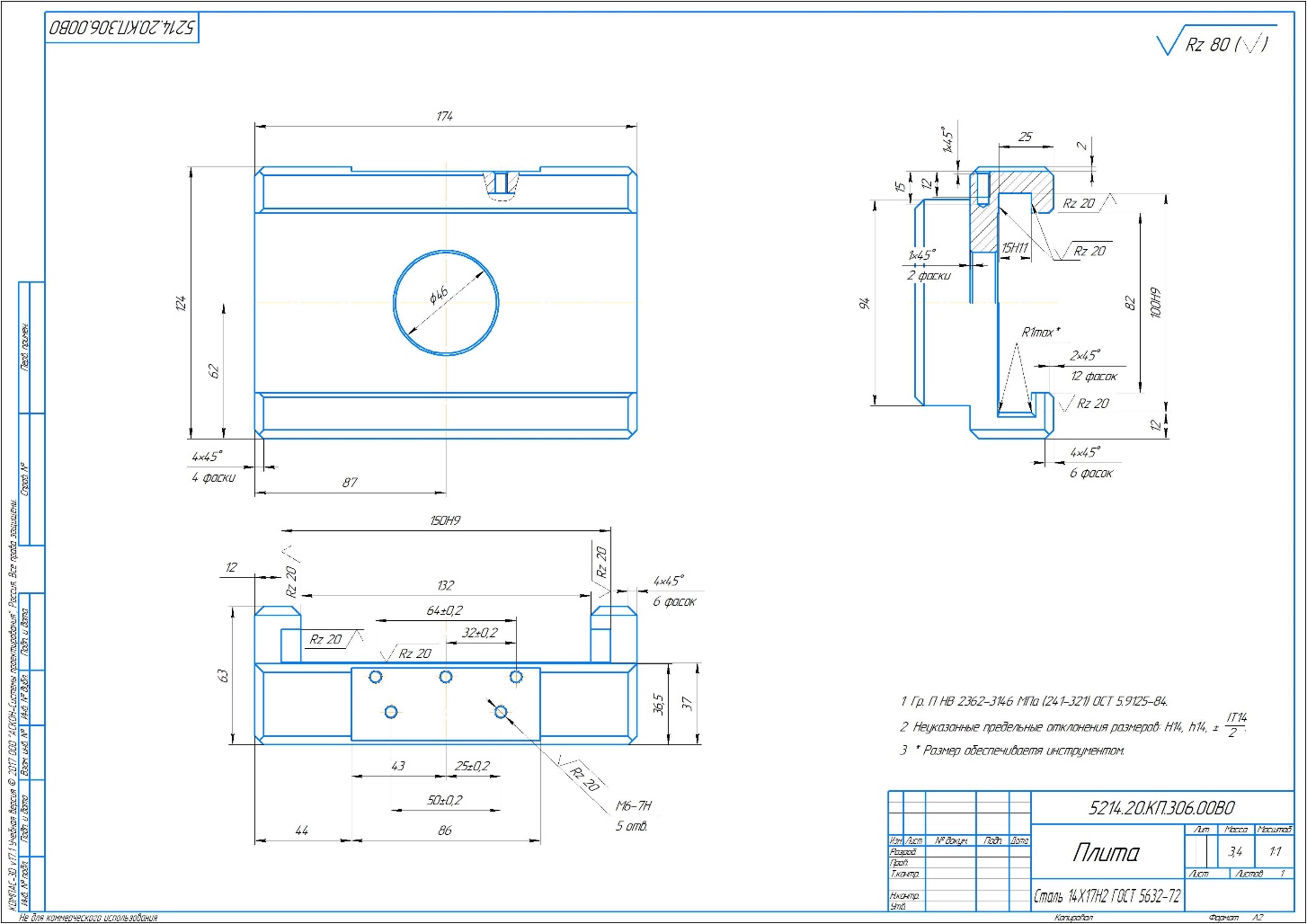

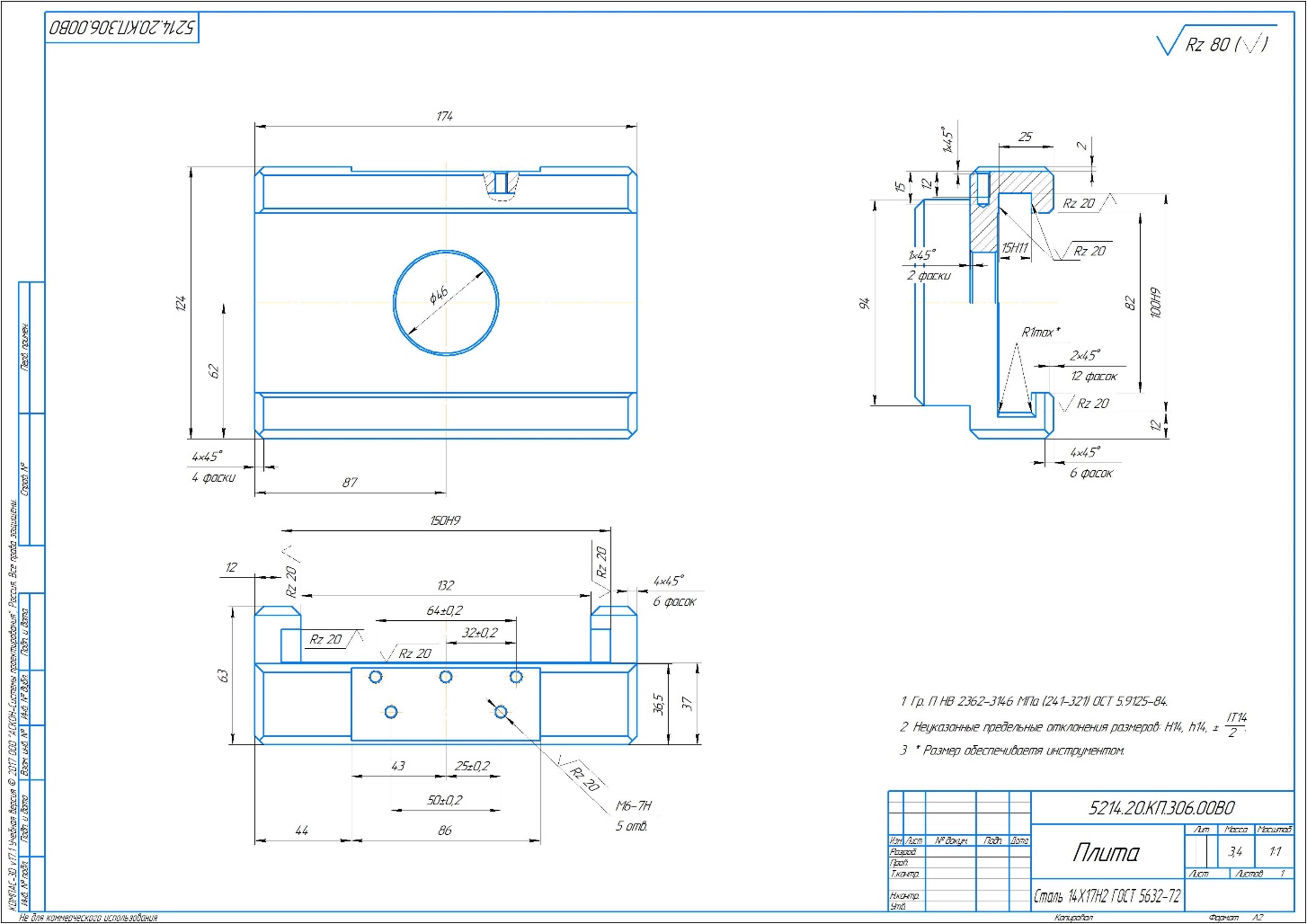

ПРИЛОЖЕНИЕ А – Чертеж детали «Плита»