ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 11.04.2024

Просмотров: 21

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Установите в рабочее положение сепаратор для очистки охлаждающей жидкости.

Установите электрошкаф согласно установочному чертежу,

прикрепите шкаф к станине станка.

Проверьте вручную работу всех механизмов станка, пользуясь рукоятками и маховичками, чтобы ознакомиться с его

управлением.

Установите упоры реверса стола на наибольшую длину хода стола; установите рычаг регулирования скорости перемещения

стола при шлифовании на определенную скорость.

Удостоверьтесь, что выполнены все указания, относящиеся к

пуску станка и приведенные в разделах паспорта станка «Смазка станка», «Электрооборудование станка», «Регулировка станка».

Включите электродвигатели привода станка и удостоверьтесь в правильности направления их вращения.

Проверьте работу всех механизмов станка на холостом ходу,

как указано ниже.

2.2.2 Система смазки станка

Правильная и своевременная смазка станка круглошлифовального станка 3А10П является основным условием высокопроизводительной безаварийной работы станка, значительно увеличивает

срок его службы, предотвращает преждевременный износ деталей,

способствует сохранению первоначальной точности и чистоты

шлифования.

Смазка направляющих станины. а также механизма реверса осуществляется автоматически от специального плунжерного насоса. За работой плунжерного насоса ' можно наблюдать по маслоуказателю, который расположен на стойке контрпривода изделия. Насос подает масло периодически и только при вращении его в одну сторону, что обеспечивается обгонной муфтой, которая встроена в ступицу конической шестерни.

Смазка направляющих станины. а также механизма реверса осуществляется автоматически от специального плунжерного насоса. За работой плунжерного насоса ' можно наблюдать по маслоуказателю, который расположен на стойке контрпривода изделия. Насос подает масло периодически и только при вращении его в одну сторону, что обеспечивается обгонной муфтой, которая встроена в ступицу конической шестерни.Вращение насоса осуществляется от механизма перемещения

стола.

Подшипники шпинделя шлифовальной бабки работают в

масляной ванне.

Бак смазки подшипников расположен в задней нише станка.

Он снабжен указателем уровня масла. Емкость резервуара составляет приблизительно 18 литров.

Полость корпуса шлифовальной бабки, в которой установлены шпиндель и его подшипники, должна быть полностью

заполнена маслом. Маслоуказатель, установленный на корпусе

шлифовальной бабки, во время работы шпинделя должен быть

заполнен маслом. Постоянная циркуляция масла в камере подшипников поддерживается насосной установкой в количестве одного литра в минуту. Производительность насоса регулируется переливным дросселем.

Масло из бака смазки подается через войлочный фильтр в камеру подшипников и возвращается обратно в бак через маслоуказатель шлифовальной бабки.

Масло рекомендуется менять один раз в 6 месяцев.

При замене масла следует:

1. Слить масло из бака и камеры подшипников.

2. Открыть крышку бака ипромыть его керосином.

3. Смонтировать бак вновь и залить чистый керосин в бак. Включить насос. После появления керосина в маслоуказателе следует выключить насос смазки и слить керосин из камеры подшипников.

3. Смонтировать бак вновь и залить чистый керосин в бак. Включить насос. После появления керосина в маслоуказателе следует выключить насос смазки и слить керосин из камеры подшипников.Промывку камеры подшипников повторить 2—3 раза.

4. Вынуть войлочный фильтр и заменить другим.

5. Залить чистое масло в бак.

Шлифовальная бабка установлена на салазки с шариковыми направляющими, которые набиваются консистентной смазкой при сборке станка.

Смазка подшипников бабки изделия осуществляется разбрызгиванием масла из картера бабки. Наличие смазки проверяется по маслоуказателю, расположенному на задней стенке бабки.

Масло в картер бабки доливается один раз в неделю.

Все места смазки нужно смазывать согласно прилагаемой схеме смазки

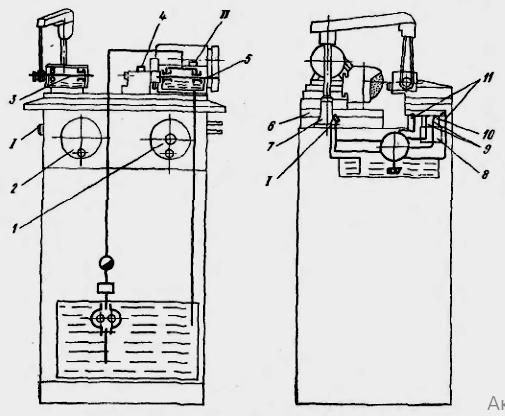

Рисунок 15 - Схема смазки станка 3А10П

Таблица 3 –Спецификация к схеме смазки станка 3А10П

Таблица 3 –Спецификация к схеме смазки станка 3А10П| № по схеме | Наименование смазываемых частей механизмов | Способ смазки | Марка смазочного масла | Периодичность смазки и заполнения резервуара | Количество масла зали- ваемого и резервуар |

| / | Подшипники механизма по- дачи | Набивка | ЦИАТИМ-201 | При ремонте | |

| 2 | Подшипники механизма руч- ного перемещения стола | Набивка | УС-2 | При ремонте | |

| 3 | Подшипники бабки изделии | Залника | Индустриальное 20 | 1 раз и неделю | 0.3 л |

| 4 | Пниоль ладней бабкн | Пресс-масленка | УС-2 | 1 раз в месяц | |

| 5 | Подшипники шлифовальной бабкн | Автоматически | Велосит | 1 раз в 6 месяцев | 18 А |

| 6 | Направляющие и подшип- ники универсальных салазок | Набивка | ЦИАТИМ 201 | 1 раз в 6 мссниси | |

| 7 | Подшипники контрпривода | Набивка | ЦИАТИМ 201 | При ремонте | |

| 8 | Подшипники редуктора при- вода стола | I 1абнвка | ЦИАТИМ 201 | При ремонте | |

| 9 | Рычаги и муфты механизма реверса стола | Автоматически | ВНИИНП-401 | При ремонте | |

| 10 | Подшипники механизма ре- верса стола | Набивка | ЦИАТИМ 201 | При ремонте | |

| 11 | Направляющие станины и стола | Автоматически | ЦИИИИП401 | 1 раз в год | 5 А |

2.2.3 Требования по технической эксплуатации станка

Устанавливая на круглошлифовальном станке 3А10П переднюю и

заднюю бабки в соответствии с длиной обрабатываемого изделия, располагать их нужно симметрично, приблизительно посредине стола. Перед тем, как передвинуть переднюю и заднюю бабки, протереть стол. Протрите и смажьте центры передней и задней бабок перед установкой на них изделия.

Если центры вынимались, тщательно протрите конические гнезда в шпинделе передней бабки и пиноли задней бабки, удостоверьтесь в отсутствии забоин на цилиндрах.

Если центры вынимались, тщательно протрите конические гнезда в шпинделе передней бабки и пиноли задней бабки, удостоверьтесь в отсутствии забоин на цилиндрах.Наличие грязи или пыли на центрах или в гнездах шпинделей препятствуют плотной посадке центров и ухудшает качество шлифования.

Убедитесь в отсутствии грязи и пыли в центровых отверстиях

изделия, при необходимости протрите их.

Неправильная форма центровых отверстий (овальность, неправильный угол и пр.) также приводит к отклонениям от правильной геометрической формы изделия и ухудшает качество шлифования. Центровые отверстия должны быть по возможности наименьшего диаметра.

Новый шлифовальный круг следует балансировать дважды: предварительно - до установки на станке и окончательно — после правки. Работа неотбалансированным кругом недопустима.

В конце смены рекомендуется прокрутить шлифовальный круг

на полной рабочей скорости в течение 1—2 минут, выключив охлаждсние, чтобы жидкость нескоплялась в порах нижней части круга и не нарушала балансировки.

Пользуйтесь люнетами при шлифовании длинных изделий, только при этом условии их можно прошлифовать с требуемой точностью.

При внутреннем шлифовании отодвиньте шлифовальную бабку

в заднее положение и закрепите, а на освободившееся на салазках место установите кронштейн для внутренней шлифовки. Установите на столе поворотную бабку изделия с патроном. Перед закреплением детали непосредственно на станке прошлифуйте кулачки патрона по диаметру,

соответствующему устанавливаемому изделию.

КРЕПЛЕНИЕ ШЛИФОВАЛЬНОГО КРУГА

КРЕПЛЕНИЕ ШЛИФОВАЛЬНОГО КРУГАНа фланец со ступицей поставьте картонную прокладку и наденьте шлифовальный круг.

Сверху поставьте картонную прокладку и металлическую шайбу. Закрепляется шлифовальный круг фланцевой гайкой.

Диаметр картонных прокладок должен быть несколько боль-

ше диаметра фланца.

Шлифовальный круг должен свободно надеваться на центрирующую ступицу фланца. Тугая посадка шлифовального круга на ступице фланца может привести к образованию трещин на круге.

Для снятия шлифовального круга с фланцами с шпинделя

необходимо пользоваться специальным съемником, поставляемым со станком.

Недопустимо использовать молотки и другие предметы для

съема шлифовального круга.

БАЛАНСИРОВКА ШЛИФОВАЛЬНОГО КРУГА

Отбалансируйте шлифовальный круг на приспособлении для

статической балансировки.

Шлифовальный круг с фланцами крепится на балансировочной оправке, которая поставляется со станком.

Балансировка производится изменением положения трех балансировочных сухарей в кольцевой выточке фланца шлифовального круга.

Установите шлифовальный круг на станке и начерно заправьте его. Затем снимите шлифовальный круг и снова отбалансируйте.

Следует иметь в виду, что по мере износа круга балансировка его может нарушиться вследствие неравномерной плотности абразивного материала.

Нарушение балансировки круга может привести к возникновению вибраций, нагреванию подшипников и т. д. Правильный способ устранения неполадок такого рода заключается в повторной балансировке шлифовального

круга.

ПРАВКА ШЛИФОВАЛЬНОГО КРУГА

Правка шлифовального круга оказывает существенное влияние

на производительность, точность и чистоту шлифования

Правильно выполняемая и достаточно частая правка обеспечивает сохранение хорошей режущей способности и правильной геометрической формы шлифовального круга.

Со станком поставляются три приспособления для правки шлифовального круга:

1) для правки круга при наружном шлифовании (оно установлено на задней бабке);

2) для правки торца круга и для правки под углом (устанавливается на столе);

3) для правки круга при внутреннем шлифовании (устанавливается на столе).

Подача круга на алмаз или твердосплавный ролик производится механизмом поперечной подачи, а при правке под углом перемещается правильный инструмент.

При правке круга при наружном шлифовании следует включать обильную подачу охлаждающей жидкости во избежание

нагревания и внезапного охлаждения алмаза, которое может вы-

звать растрескивание его.

Подача круга на алмаз за один проход не должна превышать 0,05 мм. Слишком быстрое продольное перемещение инструмента для правки относительно шлифовального круга снижает срок службы алмаза и ухудшает

чистоту шлифования.

Рекомендуемая скорость продольного перемещения алмаза при чистовом шлифовании составляет 50 …100 мм/мин и 150 …300 мм/мин при предварительном шлифовании.

Приспособление для безалмазной правки (с твердосплавным роликом).

Приспособление для безалмазной правки (с твердосплавным роликом).  Приспособление для безалмазной правки (с твердосплавным роликом)применяется для предварительной правки или при шлифовании изделий, к которым не предъявляются высокие требования в отношении чистоты и точности шлифования.

Приспособление для безалмазной правки (с твердосплавным роликом)применяется для предварительной правки или при шлифовании изделий, к которым не предъявляются высокие требования в отношении чистоты и точности шлифования.На станке предусмотрено раздельное регулирование скорости перемещения стола при шлифовании и правке.

2.3 Ремонт оборудования

2.3.1 Подготовка станка к ремонту

При ремонте круглошлифовального станка 3А10П необходимо придерживаться определенного порядка действий для наиболее четкой организации и наилучшего проведения ремонтных работ. Последовательность этих действий такова: определение неисправностей механизмов; установление последовательности их разборки; разборка станка на сборочные единицы и детали, промывка их; определение характера и величины износа деталей, их дефектов; ремонт деталей; сборка механизмов с подгонкой деталей; проверка и регулирование собранного станка.

За подготовку оборудования для передачи в ремонт несет ответственность начальник производственного цеха или начальники участков. Перед ремонтом оборудование должно быть очищено от пыли, грязи, рабочих жидкостей.

Передача оборудования в капитальный ремонт оформляется специальным актом, составленным инспектором УГМ совместно с механиком производственного цеха. В акт заносят результаты внешнего осмотра и испытаний на ходу, а также замечания работающего на машине специалиста. Внешним осмотром устанавливают комплектность всех механизмов станка, определяют наличие неисправностей, а также задиров, забоин, вмятин, трещин, изломов, изгибов и других дефектов деталей, видимых без разборки механизмов, кроме того, оценивают состояние смазочных и защитных устройств.

Путем опроса работающего на станке рабочего устанавливают, какие

Путем опроса работающего на станке рабочего устанавливают, какие недостатки свойственны ему при разных режимах работы, каково состояние механизмов и даже отдельных деталей. Прослушивая действующий станок, определяют, нет ли недопустимых шумов, стуков, вибраций. Все неисправности, зафиксированные в акте, учитывают при составлении окончательной ведомости дефектов на ремонт.

Во время ремонта к моменту сборки отдельные детали могут быть изготовлены или отремонтированы не полностью. Это усложняет процесс ремонта, поэтому он должен быть правильно организован и проводиться по графику, составленному заранее. Основой для составления графика является типовая технология ремонта, укрупненные нормы на выполнение ремонтных работ, а также продолжительность ремонта, которая должна соответствовать сроку, назначенному по плану. Кроме того, необходимо учитывать состав и квалификацию членов бригады. Длительность каждой операции на графике отмечается горизонтальной, а начало и конец – вертикальными линиями.