Файл: 2 Расчетнотехнический раздел 1 Технология проведение работ.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 24.04.2024

Просмотров: 11

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

2.1.4 Методы борьбы с эмульсией при эксплуатации скважин штанговыми насосами

Существуют следующие способы разрушения нефтяных эмульсий:

–отстаивание;

–фильтрация;

–центрифугирование;

–термическое воздействие;

–электрическое воздействие;

–внутритрубная деэмульсация;

–воздействие магнитного поля.

Отстаивание применяют при высокой обводненности нефти и осуществляют путем гравитационного осаждения диспергированных капель воды. На промыслах применяют отстойники периодического и непрерывного действия разнообразных конструкций*. В качестве отстойников периодического действия обычно используют сырьевые резервуары, при заполнении которых сырой нефтью происходит осаждение воды в их нижнюю часть. В отстойниках непрерывного действия отделение воды происходит при непрерывном прохождении обрабатываемой смеси через отстойник. В зависимости от конструкции и расположения распределительных устройств движение жидкости в отстойниках осуществляется в преобладающем направлении v горизонтально или вертикально.

Фильтрацию применяют для разрушения нестойких эмульсий. В качестве материала фильтров используются вещества, не смачиваемые водой, но смачиваемые нефтью. Поэтому нефть проникает через фильтр, а вода - нет.

Целью использования центрифуги является повышение эффективности разделения на фазы водонефтяной эмульсии, сокращение количества аппаратов, используемых в схемах промысловой подготовки нефти и газа, т.е. снижение металлоемкости добывающей нефтяной промышленности, удаление вместе с водой присутствующих в ней механических примесей, т.е. повышение эксплуатационной надежности промысловых трубопроводов.

Термическое воздействие на водонефтяные эмульсии заключается в том, что нефть, подвергаемую обезвоживанию, перед отстаиванием нагревают до температуры 45-80 0С. При нагревании уменьшается прочность слоев эмульгатора на поверхности капель, что облегчает их слияние. Кроме того, уменьшается вязкость нефти и увеличивается разница плотностей воды и нефти, что способствует быстрому разделению эмульсии. Подогрев осуществляют в резервуарах, теплообменниках и трубчатых печах.

Воздействие на эмульсии электрическим полем производят в электродегидраторах, снабженных электродами, к которым подводится высокое напряжение переменного тока промышленной частоты. Под действием электрического поля на противоположных концах капель воды появляются разноименные электрические заряды. В результате капли притягиваются, сливаются в более крупные и оседают на дно емкости.

Внутритрубную деэмульсацию проводят посредством добавления в эмульсию химического реагента-деэмульгатора. Это позволяет разрушать эмульсию в трубопроводе, что снижает ее вязкость и уменьшает гидравлические потери.

Ультразвуковое и магнитное поле воздействуют на поверхностно активные вещества, составляющие бронирующие оболочки глобул воды. Зарядовые ПАВ ориентируются в постоянном магнитном поле согласно силе Лоренца, а парамагнитные частицы – согласно силам обменного взаимодействия. В результате оболочка глобул деформируется, «раскачивается» и разрывается, освобождая капельки воды, которые коагулируют и осаждаются.

2.2 Расчеты технологических процессов

2.2.1 Расчет глубины погружения насоса под динамический уровень

Исходные данные:

D=32 мм- диаметр плунжера насоса;

d=14 мм- диаметр отверстия в седле всасывающего клапана;

S=1,5 м- длина хода сальникового штока;

n=8- число качаний в минуту;

ν=1,05·10-5- кинематическая вязкость нефти;

Py=30 кПа- упругость паров откачиваемой нефти;

ρ=850 кг/м3- плотность нефти.

Минимальное погружение насоса под динамический уровень:

| |

где F – площадь сечения плунжера, м2;

f0 – площадь сечения отверстия в седле всасывающего клапана, м2;

μ – коэффициент расхода, характеризующий пропускную способность клапана и являющийся функцией числа Рейнольдса;

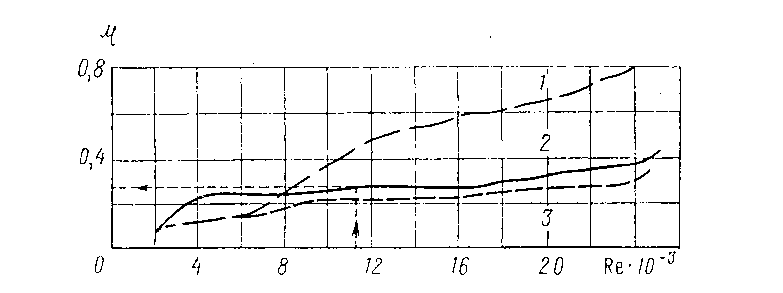

Значение μ находят по графику [7,стр.100] (рис.1)

График для определения коэффициента расхода для различных клапанов штанговых насосов. [7,стр100]

Клапан: 1 - завода им. Дзержинского; 2 – нормального исполнения; 3 – закрытого типа

Число Рейнольдса:

где υ– максимальная скорость жидкости в седле клапана, м/с:

=

По кривой μ=f(Rе), (рис.VI.4), для одинарных клапанов нормального исполнения открытого типа находим μ=0,2

По формуле (VI.7)определяем минимальное погружение насоса под динамический уровень.

hн min

м.

м.Таким образом, при погружении насоса более чем на 3,41 м будет обеспечено условие, необходимое для поступления жидкости в цилиндр насоса.

2.2.2 Расчет и подбор колонны насосных штанг.

Исходные данные:

D=32 мм- диаметр плунжера насоса;

L=500 м- глубина;

ρ=850 кг/м3- плотность нефти;

ρш=7850 кг/м3- плотность материала штанг;

S=1,5 м- длина хода сальникового штока;

n=8- число качаний в минуту.

А.С. Вирновский, пользуюсь зависимостью И.А. Одинга, предложил на основе элементарной теории расчетное уравнение для определения приведенных напряжений в любом сечении колонны насосных штанг:

ϭпр =

[7,стр.122](4)

[7,стр.122](4) где ϭmax – максимальное напряжение в опасном сечении колонны, которое равно ϭср + ϭа. Здесь ϭср – среднее напряжение цикла, действующее на верхнее сечении колонны штанг, определяемое по формуле:

ϭср=Lg

. [7,стр.122](5)

. [7,стр.122](5)Приняв предварительно диаметр штанг d = 16 мм, получим по формуле (VI.32);

Ϭср = 500

42,63

42,63 Па;

Па;Ϭа = Lg(575

; [7,стр.122](6)

; [7,стр.122](6)Ϭа=500

(575

(575 =16,13

=16,13 Па,

Па,где lc = 1.05 – средний кинетический коэффициент станка-качалки; ω = πn/30 = =3,14·12/30 = 1,255 – угловая скорость кривошипа.

Следовательно,

По формуле [7,стр.122] (7);

Ϭmax = 42,63+16,13 = 58,76·106 Па.

Проверим напряжение в точке подвески штанг, для чего определим максимальную нагрузку на штанги, польюсь статическим методом по формуле (VI.22);

Pmax = Pж + Рш (b +

Pmax=67,9

=43,02

=43,02 Н,

Н,где b – коэффициент, учитывающий потерю веса штанг в жидкости; Fпл = 67,9 см2 – площадь сечения плунжера диаметр 32 мм; qш = 3,14 кг – масса 1 м штанг диаметром 19 мм с муфтами.

Максимальное напряжение в точке подвески штанг;

ϭ΄max = Pmax/fш = 43,02

= 113

= 113 Па,

Па,где fш = 3,8·10-4 м2 – площадь сечение штанг.

Подберем сталь для штанг, исходя из установленных норм допускаемых приведенных напряжений ϭпр.

В данном случае по приведенному напряжению подходят нормализованные никельмолибденовые (НМ) штанги с dш = 19 мм. Они же удовлетворяют требованию о максимальной допустимом напряжении (130 МПа) В небольших количествах выпускаются штанги с допускаемыми напряжениями (150 МПа). Следовательно, эти соответствуют условиям работы.

2.2.3 Расчет технологической эффективности.

Таблица 6 – Исходные данные;

| Скважина | до | после | прирост | |||||

| Дебит нефти, т/сут | Дебит жидкости, т/сут | Обвод. | Дебит нефти, т/сут | Дебит жидкости, т/сут | Обвод. | Дебит нефти, т/сут | Дебит жидкости, т/сут | |

| 1 | 0,49 | 8 | 94,5 | 0,81 | 11,1 | 94 | 0,33 | 3,1 |

| 2 | 1,49 | 7,2 | 82,3 | 2,1 | 8,43 | 73,1 | 0,57 | 1,24 |

| ИТОГО среднее значение | 0,99 | 7,6 | 88,4 | 1,45 | 9,71 | 83,5 | 0,44 | 2,17 |

Произведем расчет технологической эффективности по двум скважинам по нефти.

Производим расчет объем добычи при базовом дебите нефти

????нб=????н0∙Т∙????,т [5, стр.4](8)

где ????н0 –дебит скважины до ГТМ,т

Т- период между обработками, сут (принимаем 188 сут)

η- коэффициент эксплуатации скважин (принимаем 0,78)

-

????н1 –дебит скважины после ГТМ, т.

????нб1 = 0,49·188·0,78 = 71,8 т

????нб2 = 1,49·188·0,78 = 218,4 т

-

Производим расчет планируемой добычи нефти.

????нф = ????нб +

[5, стр.4](9)

[5, стр.4](9)Qнф1 = 71,8 +

= 82,8т

= 82,8т Qнф1 = Qнф1 = 218,4 +

= 252,1 т

= 252,1 т 3. Расчет дополнительной добычи по скважинам.

∆????= ????нФ − ????нб, т [5, стр.4](10)

∆????н1 = 82,8 – 71,8 = 11 т

∆????н2 = 252,1 – 218,4 = 33,7 т

4. Дополнительная добыча по двум скважинам.

∆????общ = ∆????1 + ∆????2 + ∆????3, т [5, стр.4](11)

∆????общ = 11 + 33,7 = 44,7 т

5.Произведем расчет технологической эффективности по двум скважинам по жидкости.

????жб = ????ж0 ∙ Т ∙ ????,т [5, стр.4](12)

????жб1 = 8 ∙ 188 ∙ 0,73 = 1093 т

????жб2 = 7,2 ∙ 188 ∙ 0,73 = 988 т

6.Производим расчет планируемой добычи жидкости

????жф = Qжб +

[5, стр.4](13)

[5, стр.4](13)Qжф = 1093 +

Qжф = 988 +

7.Расчет дополнительной жидкости по скважинам.

∆???? = ????жф − ????жб, т [5, стр.4](14)

∆????ж1 = 1274,1 – 1093 = 181,1 т

∆????ж2 = 1151 – 988 = 163 т

8.Расчет дополнительной жидкости по трем скважинам.

∆????общ = ∆????1 + ∆????2, т [5, стр.4](15)

∆????общ = 181,1 + 163 = 344,1 т

По результатам расчета получили дополнительную добычу нефти по трем скважинам равную 44,7 т и по жидкости 344,1 т

2.3 Промышленная и экологическая безопасность при эксплуатации скважин, эксплуатируемых штанговыми насосами.

Промышленная.

Основные положения техники безопасности при эксплуатации скважин штанговыми насосными установками - ограждение движущихся частей станка-качалки и правильное выполнение требований при ремонте. С внедрением однотрубной системы сбора и транспорта продукции нефтяных скважин серьезные требования предъявляются к оборудованию устья скважины. При сравнительно высоких устьевых давлениях (2,0 МПа и выше) оборудование должно иметь достаточный запас прочности. Необходимо эксплуатировать только стандартное оборудование устья скважин, опробованное и принятое к серийному производству, в частности, устьевые сальники с самоустанавливающейся головкой типа СУ С1-73-25, рассчитанные на рабочее давление 2,5 МПа, и СУС2-73-40 - на давление 4,0 МПа.