Файл: Задачами данной работы являются Изучение конструкции, назначения и принципа работы насадочной колонны.docx

Добавлен: 24.04.2024

Просмотров: 62

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ВВЕДЕНИЕ

Целью курсовой работы является разработка рекомендаций для проведения капитального ремонта насадочной колонны.

Задачами данной работы являются:

-

Изучение конструкции, назначения и принципа работы насадочной колонны. -

Выявление основных неисправностей насадочной колонны, методов их устранения. -

Определение последовательности монтажных работ насадочной колонны. -

Изучение приемов и методов безопасной работы при ремонте и монтаже. -

Изучение эксплуатации насадочной колонны. -

Выбор конструкционного материала для изготовления основных узлов. -

Расчет затрат на капитальный ремонт насадочной колонны.

-

Теоретическая часть.

-

Описание насадочной колонны.

Колонна служит для разделения смеси этиловый спирт – вода. В связи с коррозийной средой, температурой и давлением стенки корпуса колоны подвержены высокой коррозии и эрозии.

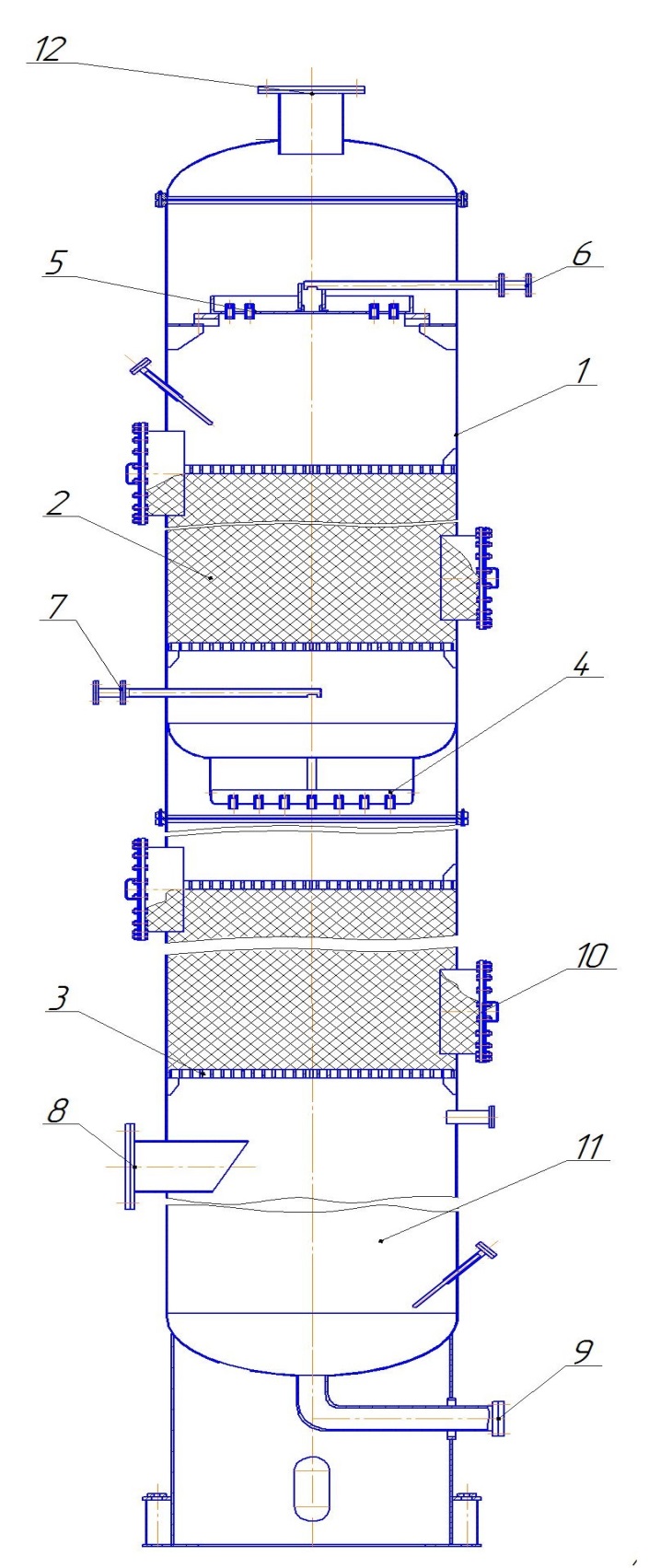

Насадочные колонны ( Рисунок 1.1 ) предназначены для ректификации. Ректификация — тепло-массообменный процесс, который осуществляется в противоточных колонных аппаратах с контактными элементами (насадками). В процессе ректификации происходит непрерывный обмен между жидкой и паровой фазой. Жидкая фаза обогащается более высококипящим компонентом, а паровая фаза — более низкокипящим. Процесс тепломассообмена происходит по всей высоте колонны между стекающим вниз дистиллятом, образующимся наверху колонны (флегмой), и поднимающимся вверх паром.

Ректификационные колонны — это цилиндрические вертикальные аппараты постоянного сечения, оснащенные внутренними тепло- и массообменными устройствами и вспомогательными узлами, предназначенными для разделения жидких смесей на фракции, каждая из которых содержит вещества с близкой температурой кипения.

Данная насадочная колонна предназначена для разделения смеси этиловый спирт - вода концентрацией 33%. Колонна представляет собой вертикальный цилиндрический корпус, который состоит из сегментов (царг), соединенных между собой фланцевыми соединениями (шип-паз). Сами царги состоят из сваренных между собой листов. Внутри корпуса расположены слои насадок диаметром 50 мм, высотой 50 мм и шириной стенки 5 мм, которые представляют собой

цилиндрические тонкостенные кольца, изготовленные из керамики. В верхней части для равномерного распределения жидкости установлена оросительная тарелка, являющаяся горизонтальной перегородкой, оснащенной патрубками, сквозь которые протекает жидкость. На тарелку подается орошающая жидкость (флегма), смачивающая слой насадки, через штуцер. Между слоями насадки жидкость вновь собирается и распределяется равномерно на нижележащий слой насадки. Для этой цели устанавливают перераспределительное устройство, в котором также имеются патрубки, как и в оросительной тарелке. Через штуцерпар поступает в куб, служащий для превращения в пар части жидкости, стекающей из колонны, и подвода пара в ее нижнюю часть. Пар проходит по всей высоте колонны и, насытившись низкокипящим компонентом из исходной смеси, которая подается через штуцер , выходит через штуцер из колонны на дальнейшую переработку. Жидкость, прошедшая через слои насадок и отделенная от низкокипящего компонента, скапливается в кубовой части и отводится через штуцера.

Рисунок 1.1 – Насадочная колонна

1 – корпус, 2 – насадка, 3 – колосниковая решетка, 4 –перераспределительное устройство, 5 – оросительная тарелка, 6 – штуцер для орошения, 7 – штуцер входа исходной смеси, 8 – штуцер входа пара, 9 – штуцер выхода жидкости из куба, 10 – люк, 11 – куб, 12 – штуцер выхода пара.

Таблица 1 -Техническая характеристика насадочной колонны

| Давление в колонне, МПа. | 1,6 |

| Температура среды в кубе, °C. | 100 |

| Высота насадки, м. | 27 |

| Производительность, кг./с. | 3,75 |

| Насыпная плотность насадок, кг./м3. | 650 |

| Диаметр насадки, м. | 0,005 |

| Количество насадок, шт./ м3. Габаритные размеры, м.: | 8500 |

| - высота | 40 |

| - диаметр | 1,4 |

| - ширина | 2,12 |

| - масса, т. | 78 |

-

Ремонт насадочной колонны.

Таблица 2 - Характерные неисправности в процессе эксплуатации и методы их устранения.

| Наименование неисправности, внешнее проявление и дополнительные признаки | Вероятная причина | Метод устранения |

| 1 | 2 | 3 |

| 1. Пропуск среды во фланцевых соединениях | Ослабло крепление фланцевого соединения или повреждена прокладка | Остановить работу сосуда. Подтянуть крепежные детали фланцевых соединений, при необходимости заменить прокладку. |

| 2. Отпотевание и капли на корпусе аппарата | Нарушение герметичности сварного шва | Остановить работу сосуда. Сбросить давление и устранить дефект сварного шва. |

| 3. Температура в кубах ниже нормы | Неисправен прибор замера температуры. | Вызвать дежурного электрослесаря КИПиА для ремонта прибора |

| 4. Прекращение подачи промышленной воды | Прорыв трубопровода, аварийное отключение. | Сообщить диспетчеру, остановить отделение |

| 5. Падение давления осушенного воздуха | Разгерметизация трубопровода воздуха. | Устранить пропуск, сообщить диспетчеру. При отсутствии воздуха остановить отделение. |

Отключение колонны от коммуникаций заглушками производит ремонтный персонал согласно соответствующей в цехе схеме установки заглушек под руководством начальника цеха. После подготовительных операций (пропарка, промывка) открываются люки колонны. Люки нужно открывать в строгой последовательности, начиная с верхнего когда колонна находится под паром, для предотвращения тока воздуха через колонну при одновременном открытии нижнего и верхнего люков. После пропаривания колонна промывается водой и проветривается. Проветривание необходимо для охлаждения колонны и доведения концентрации продуктов в ней до допустимых санитарных норм. После окончания проветривания нужно провести анализ проб воздуха, взятых из колонны на разных высотных отметках. К работам внутри колонны разрешается приступить только тогда, когда анализ покажет, что концентрация вредных газов и паров не превышает предельно допустимых санитарных норм. Перед проведением капитального ремонта до остановки агрегата, механик цеха или мастер по ремонту оборудования, выполняющий ремонт, обязан составить дефектную ведомость, которая должна отвечать типовым объемам работ. Подготовленный к ремонту аппарат принимает механик цеха от начальника смены по акту передачи оборудования в ремонт. Перед проведением такого ремонта, за сутки до начала работ механик цеха обязан письменно поставить в известность начальника цеха в необходимости остановки и подготовки аппарата к ремонту в указанное и согласованное время с начальником цеха сроком. Выполнение работ фиксируется механиком в ремонтном журнале.

По характеру обнаруженного дефекта устанавливают содержание и способ ремонта корпуса. Неплотные сварные швы вырубают, зачищают и заваривают в соответствующим электродом. Весьма важно правильное перекрывание нового и старого швов. Изношенные штуцера и люки вырезают и заменяют новыми с обязательной установкой укрепляющие колец. Желательно, чтобы укрепляющие кольца новых штуцеров имели несколько больший диаметр, чем старые: это позволяет приваривать их в новом месте. Ремонту подвергают все штуцера, сигнальные отверстия, на укрепляющих кольцах которых во время эксплуатации были заглушены пробками.

При каждом ремонте измеряют фактическую толщинку стенки корпуса, эксплуатируемого колонного аппарата наиболее изношенные участки корпуса колонны вырезают, а на их место ставит новый участок, заранее свальцованный по радиусу колонны. Сварку производят встык. Вырезание больших участков корпуса может привести к ослаблению сечения и нарушению устойчивости. Поэтому до вырезания дефектного участка его укрепляют стойками, проставляемыми внутри или снаружи. Число и сечение, стоек и размеры опорных лап рассчитывают исходя из условия равенства их сопротивлению вырезанного сечения.

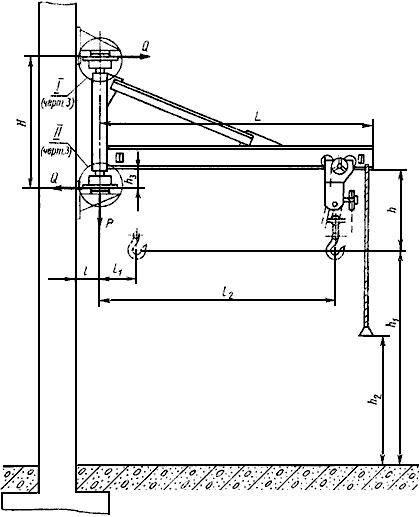

При ремонте внутренние устройства колонн очищают от грязи, кокса и других отложений. Твердую и тестообразную массу выгребают лопаточками и скребками, кокс удаляют с помощью пневматических отбойных молотков. Удаление отложений всегда сопровождается повышением концентраций вредных газов в колонне; в этот период внутри колонны рекомендуется работать в шланговых противогазах. Ремонт внутренних устройств связан с многократным подъемом новых и спуском изношенных деталей; такие операции желательно механизировать. К верхней части корпуса колонны крепят поворотный или неподвижный кран-укосину (Рисунок 1.2). Кран можно прикрепить также к стойкам центральных пилонов лестничных клетей.

Рисунок 1.2 – Поворотный кран

Ремонт колонны заканчивается ее испытанием. При гидравлическом испытании колонна заполняется водой при открытой воздушке, установленной в верху колонны. Появление воды в воздушке свидетельствует о заполнении колонны. После закрытия воздушки давление в колонне медленно повышают до контрольной величины. При этом давлении аппарат выдерживается 5 минут, затем давление снижают до рабочего. Аппарат считается выдержавшим гидроиспытание если не обнаружено:

а) течи, трещин, потения в сварных швах и на основном металле;

б) течи в фланцевых соединениях;

в) видимых остаточных деформаций;

г) падения давления по манометру.