Файл: Понятие о системе разработки залежей нефти. Рациональная система разработки. Параметры системы разработки.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.04.2024

Просмотров: 130

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Первичное и вторичное вскрытие продуктивного пласта

Методы вскрытия продуктивных пластов

Разновидности оборудования для перфорирования

Способы эксплуатации нефтяных и газовых скважин

Особенности эксплуатации с помощью штангового насоса

Особенности эксплуатации с помощью центробежного насоса с электроприводом

Общие сведения о поршневых насосах

Выбор насоса Задача сводится к выбору ЭЦН, который будет работать в условиях оптимального и обеспечит откачку заданного дебита скважины с данной глубины. Выбранный насос и погружной агрегат в целом должен соответствовать габаритам скважины. Для выбора установки необходимо знать характеристику скважины: отбор жидкости из скважины, глубину уровня жидкости в скважине; характеристику пластовой жидкости (содержание нефти, воды, газа, механических примесей -песка; плотность и вязкость); размеры обсадной колонны скважины; устьевое давление, скважины для обеспечения подачи пластовой жидкости до групповой установки сбора нефти или до нагнетательных скважин (при закачке пластовых вод). Для выбора насоса необходимо определить давление жидкости, которое он должен создавать. Это давление увеличивается с увеличением глубины скважины, гидравлических сопротивлений в трубах, противодавления на устье скважины. Глубину подвески насоса определяют главным образом в зависимости от двух факторов: ухудшения рабочих параметров системы насосной агрегат — подъемные трубы вследствие попадания свободного газа на вход насоса (чем меньше погружение под уровень жидкости, тем больший объем газа поступает в насос и тем хуже его характеристика) и уменьшения затрат на оборудование и ремонт при уменьшении глубины погружения насоса. В промысловой практике глубина спуска ЭЦН должна быть ниже динамического уровня (Нд) минимум на 200 метров

-

Наземное оборудование ШСНУ. Расчет сил, действующих в точке подвеса штанг. Уравновешивание станков-качалок.

Штанговые скважинные насосные установки (ШСНУ) предназначены для подъема пластовой жидкости из скважины на дневную поверхность.

ШСНУ, как правило, применяют на скважинах с дебитом до 30...40 м3 жидкости в сутки, реже до 50 м3 при средних глубинах подвески 1000...1500 м. В неглубоких скважинах установка обеспечивает подъем жидкости до 200 м3/сут.

В отдельных случаях может применяться подвеска насоса на глубину до 3000 м.

Широкое распространение ШСНУ обусловливают следующие факторы: простота ее конструкции; простота обслуживания и ремонта в промысловых условиях; удобство регулировки; возможность обслуживания установки работниками низкой квалификации; малое влияние на работу ШГНУ физико-химических свойств откачиваемой жидкости; высокий КПД; возможность эксплуатации скважин малых диаметров.

Установка состоит из: привода; устьевого оборудования; насосных штанг; глубинного насоса; вспомогательного подземного оборудования; насосно-компрессорных труб.

Привод предназначен для преобразования энергии двигателя в возвратно-поступательное движение колонны насосных штанг.

ШСНУ включает: а) наземное оборудование — станок-качалка (СК), оборудование устья, блок управления; б) подземное оборудование — насосно-компрессорные трубы (НКТ), штанги насосные (ШН), штанговый скважинный насос (ШСН) и различные защитные устройства, улучшающие работу установки в осложненных условиях.

Станок-качалка , является индивидуальным приводом скважинного насоса. Основными элементами СК являются стойка с балансиром, два кривошипа с двумя шатунами, редуктор, клиноременная передача, электродвигатель и блок управления, который подключается к промысловой линии силовой электропередачи.

Электродвигатель через клиноремённую передачу и редуктор придаёт двум массивным кривошипам, расположенным с двух сторон редуктора, круговое движение. Кривошипно-шатунный механизм в целом превращает круговое движение в возвратно-поступательное движение балансира, который качается на опорной оси, укрепленной на стойке Балансир сообщает возвратно-поступательное движение штангам и через них плунжеру.

Смонтирована СК на раме, устанавливаемой на железобетонное основание (фундамент). Для быстрой смены и натяжения ремней электродвигатель установлен на поворотной салазке. Фиксация балансира в необходимом (крайнем верхнем) положении головки осуществляется с помощью тормозного барабана (шкива). Головка балансира откидная или поворотная для беспрепятственного прохода спуско-подъёмного (талевого блока, крюка, элеватора) и скважинного оборудования при ПРС.

Поскольку головка балансира совершает движение по дуге, то для её сочленения с устьевым штоком к штангам имеется гибкая канатная подвеска. Она позволяет также регулировать посадку плунжера в цилиндр насоса для предупреждения ударов плунжера о всасывающий клапан или выхода плунжера из цилиндра и устанавливать динамограф для исследования работы оборудования.

Длина хода устьевого штока меняется путем изменения места сочленения кривошипа с шатуном относительно оси вращения (перестановка пальца кривошипа в другое отверстие). Число качаний n (частота движения головки балансира) изменяется сменой ведущего шкива на валу электродвигателя на другой с большим или меньшим диаметром, то есть регулирование работы СК дискретное.

Основные узлы станка-качалки — рама, стойка в виде усеченной четырехгранной пирамиды, балансир с поворотной головкой, траверса с шатунами, шарнирно-подвешенная к балансиру, редуктор с кривошипами и противовесами. СК комплектуется набором сменных шкивов для изменения числа качаний, т. е. регулирование дискретное. Для быстрой смены и натяжения ремней электродвигатель устанавливается на поворотной салазке.

Станок-качалка типа СКД 1 — подвеска устьевого штока; 2 — балансир с опорой; 3 — стойка; 4 — шатун; 5 — кривошип; 6 — редуктор; 7 — ведомый шкив; 8 — ремень; 9 — электродвигатель; 10 — ведущий шкив; 11 — ограждение; 12 — поворотная плита; 13 — рама; 14 — противовес; 15 — траверса; 16 — тормоз; 17 — канатная подвеска.

При выборе редуктора производится расчет следующих параметров:

1. Передаточное число U= nвх/nвых , Наиболее экономичной является эксплуатация редуктора при частоте вращения на входе менее 1500 об/мин, а с целью более длительной безотказной работы редуктора рекомендуется применять частоту вращения входного вала менее 900 об/мин.

2. Расчетный крутящий момент на выходном валу редуктора Трасч =Ттреб х Креж , где Ттреб - требуемый крутящий момент на выходном валу, Креж – коэффициент режима работы

При известной мощности двигательной установки:Ттреб= (Ртреб х U х 9550 х КПД)/ nвх , где

Ртреб - мощность двигательной установки, кВтnвх - частота вращения входного вала редуктора (при условии что вал двигательной установки напрямую без дополнительной передачи передает вращение на входной вал редуктора), об/мин

U – передаточное число редуктора, КПД - коэффициент полезного действия редуктора

Максимальный крутящий момент (Н*м) вычисляется по формуле Рамазанова:

Потребляемая электродвигателем СК мощность затрачивается на выполнение полезной работы по подъему жидкости на поверхность и на покрытие потерь мощности в оборудовании.

Для ее определения можно пользоваться формулой Д.В. Ефремова:

N = 0,0409 π D2пл S n ρg H k(1- ηн ηск)/( ηн ηск + ηо )

Где Dпл - диаметр плунжера S - длина хода полированного штока n - число двойных качаний в минуту ρ - плотность откачиваемой жидкости H - высота подъема жидкости ηн - КПД насоса ηск - КПД станка- качалки ηо - коэффициент подачи k - коэффициент, учитывающий степень уравновешенности станка-качалки (k =1,2 для уравновешенного и k=3,4 для неуравновешенного станка-качалки)

Мощность, используемая на совершение полезной работы ШСНУ, определяется по формуле:

Потери в подземной части ШСНУ обусловлены наличием утечек в насосе, потерей напора в узлах клапанов, наличием трения штанг о трубы и жидкость, а в наземной части ШСНУ потери мощности вызваны отклонениями от норм работы СК и электродвигателя.

Выбор СК ведется путем сравнения расчетных величин максимальной нагрузки, крутящего момента на валу редуктора и скорости откачки рассматриваемого варианта компоновки оборудования с паспортными данными СК.

В процессе работы штанговой скважинной насосной установки в точке подвеса штанг действуют нагрузки:

I. Постоянные (или статические) нагрузки:

- вес колонны штанг в жидкости Р'ш ;

- гидростатическая нагрузка Рж, обусловленная разницей давлений жидкости над и под плунжером скважинного насоса;

II. Переменные нагрузки:

- инерционная нагрузка Ри, обусловленная переменной по величине и направлению скоростью движения колонны штанг;

- вибрационная нагрузка Рвиб, обусловленная колебательными процессами в колонне штанг под действием ударного приложения и снятия гидростатической нагрузки Рж на плунжер;

- силы трения, возникающие в результате взаимодействия колонны штанг и насосно-компрессорных труб, обтекания пластовой жидкостью колонны штанг, взаимодействия плунжера и цилиндра скважинного насоса, перепада давления в клапанах насоса, обусловленного их гидравлическим сопротивлением.

В зависимости от глубины подвески насоса, диаметров его плунжера, колонны штанг и труб, длины хода штанг, числа качаний, вязкости пластовой жидкости и т. п. доля указанных составляющих в общем балансе изменяется. Все эти силы изменяются в течение одного цикла работы установки.

Основное назначение уравновешивающего устройства – накопление потенциальной энергии при ходе штанг вниз и отдаче её при ходе вверх. Потенциальная энергия превращается в работу, которая вместе с работой, совершаемой приводным двигателем, расходуется на перемещение точки подвеса штанги вверх. Задача уравновешивания привода скважинного насоса сводиться к определению таких параметров уравновешивающего устройства, которые в зависимости от условий работы установки позволили бы создать оптимальный режим работы двигателя и обеспечили бы приемлемые энергетические показатели установки.

Балансированный станок-качалку уравновешивают грузами, устанавливаемыми на балансире или кривошипе.

Выбор УШГН:

Первый этап - определение (выбор) насоса. Выбирают производительность, диаметр плунжера.

Второй этап – подбор колонны штанг. Задавшись диаметром насоса, длиной хода плунжера и числом качаний, определяют (подбирают) конструкцию колонны штанг, после чего определяют деформацию колонны.

Третий этап – выбор колонны труб. Трубы подбираются из конструктивных соображений, исходя из типа насоса – вставного или трубного. После чего они проверяются на прочность. Предпочтительно применять равнопрочные трубы с высаженными концами, обеспечивающие максимальную глубину спуска насоса. Подобрав колонну труб, определяют её деформацию при работе насоса.

Четвертый этап – выбор типа станка-качалки. По результатам первых трех этапов определяют необходимую длину хода точки подвеса штанг с учетом деформации штанг и труб, а также максимальную нагрузку на полированный шток. На основании этих данных подбирают станок качалку, удовлетворяющий требуемым параметрам. Если такого станка нет среди применяемых моделей (например, длина хода получается завышенной), повторяются первые два этапа, задаваясь маркой насоса, обеспечивающего необходимую производительность.

После выбора модели станка-качалки рассчитывают уравновешивание и проверяют соответствие необходимого максимального крутящего момента паспортному значению станка-качалки.

Пятый этап – выбор приводного ЭД. Для этого, зная тангенциальное усилие на пальце кривошипа, определяют мощность приводного ЭД, частота вращения вала которого назначается исходя из передаточного отношения редуктора и клиноременной передачи.

Обоснование выбора оборудования и режимов работы производится и по другим методикам. Для этого существует диаграмма А.Н. Адонина которая дает возможность быстро подбирать оборудование по заданным значениям дебита и высоты подъема жидкости. Диаграммы построены на основе следующих исходных данных: плотность окачиваемой жидкости – 900кг/м3, динамический уровень находится у приема насоса, коэффициент наполнения насоса = 0,85.

Диаграмма А.Н. Адонина применяется в основном для приближенных оценочных расчетов, а полученные с её помощью результаты должны проверяться по таблицам и диаграммам областей применения станков-качалок после расчета величин максимальной нагрузки в точке подвеса штанг и крутящего момента на валу редуктора. Диаграммы и таблицы областей применения приводятся в паспорте станков-качалок.

-

Скважинные штанговые насосы. Адаптация СШНУ для добычи высоковязких нефтей.

ШСН обеспечивают откачку из скважин жидкости: обводненностью до 99%, абсолютной вязкостью до 100 мПа·с, содержанием твердых механических примесей до 0,5%, свободного газа на приеме до 25%, объемным содержанием сероводорода до 0,1%, минерализацией воды до 10 г/л и температурой до 130°С.

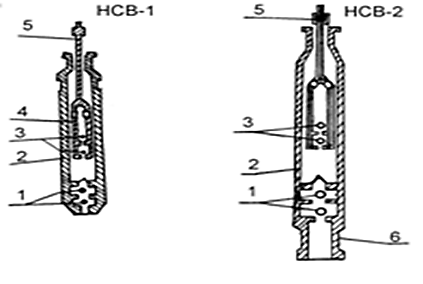

По способу крепления к колонне НКТ различают вставные (НСВ) и не вставные (НСН) скважинные насосы

Вставные насосы типа НСВ-1 чаще применяются для эксплуатации скважин с глубиной подвески до 2500 м. Вставной насос состоит из трех основных узлов: цилиндра, плунжера и замковой опоры цилиндра. Насосы выпускаются по длине хода плунжера – до 4 метров;

У не вставных (трубных) насосов цилиндр с седлом всасывающего клапана опускают в скважину на НКТ. Плунжер с нагнетательным и всасывающим клапаном опускают в скважину на штангах и вводят внутрь цилиндра. Плунжер с помощью специального штока соединен с шариком всасывающего клапана. Вставные насосы целиком собирают на поверхности земли и опускают в скважину внутрь НКТ на штангах. НСВ состоит из трех основных узлов: цилиндра, плунжера и замковой опоры цилиндра. При использовании вставных насосов в 2 - 2,5 раза ускоряются спуско-подъемные операции при ремонте скважин и существенно облегчается труд рабочих. Однако подача вставного насоса при трубах данного диаметра всегда меньше подачи не вставного.

Насосы скважинные вставные 1 – впускной клапан; 2 – цилиндр; 3 – нагнетательный клапан; 4 – плунжер; 5 – штанга; 6 –замок. Не вставные скважинные насосы: 1 – всасывающий клапан; 2 – цилиндр; 3 – нагнетательный клапан; 4 – плунжер; 5 – захватный шток; 6 – ловитель

В зависимости от величины зазора между плунжером и цилиндром изготавливают насосы следующих групп посадок

| Группа | Зазор, мм |

| 0 | До 0,045 |

| 1 | 0,02 - 0,07 |

| 2 | 0,07 – 0,12 |

| 3 | 0,12 – 0,17 |

Чем больше вязкость жидкости, тем выше группа посадки.

Насос НСВ спускается на штангах. Крепление (уплотнение посадками) происходит на замковой опоре, которая предварительно опускается на НКТ. Насос извлекается из скважины при подъеме только колонны штанг. Поэтому НСВ целесообразно применять в скважинах с небольшим дебитом и при больших глубинах спуска.

Не вставной (трубный) насос представляет собой цилиндр, присоединенный к НКТ и вместе с ними спускаемый в скважину, а плунжер спускают и поднимают на штангах. НСН целесообразны в скважинах с большим дебитом, небольшой глубиной спуска и большим межремонтным периодом.

Условный размер насосов (по диаметру плунжера) и длина хода плунжера соответственно приняты в пределах:для НСВ 29 – 57 мм и 1,2 ÷ 6 м; НСН 32 – 95 мм и 0,6 ¸ 4,5 м.

Обозначение НСН2-32-30-12-0: 0 – группа посадки;12х100 – наибольшая глубина спуска насоса, м;30х100 – длина хода плунжера, мм;32 – диаметр плунжера, мм.

При эксплуатации месторождений с ВВН особенно важно недопущение снижения коллекторских свойств пластов в призабойной зоне скважин. Для этого необходимо разработать и осуществить технологические мероприятия уже при заканчивании скважины строительством. 1. Не допускать значительного перепада давления между скважиной и пластом (чтобы не было кольматации пластов). 2. Применение специальных химреагентов, которые снижают объем проникновения бурового раствора в пласт. 3. Применение полимерных растворов с небольшим временем деструкции (не > 10 дней). 4. Поинтервальное освоение пластов, иногда со снижением скин-фактора до минусовых значений. 5. Создание максимально возможных глубоких депрессий при вызове притока.

Адаптация скважинного оборудования СШНУ для добычи ВВН. В условиях добычи ВВН с помощью СШНУ на практике применяют следующие мероприятия по адаптации существующего насосного оборудования к конкретным условиям:

1) увеличение погружения насоса под динамический уровень;

2) применение клапанов с увеличенным проходным сечением;

3) подбор насосов по классу посадки (зазор между плунжером и цилиндром не менее 0,12-0,17 мм);

4) предварительный расчет и подбор допустимых параметров (n x S) работы насоса от зависания штанг;

5) применение увеличенного диаметра НКТ, например, вместо 73 мм применять 89 мм;

6) применение дифференциальных насосов и утяжеленных штанг;

7) добыча нефти по затрубному пространству;

8) применение забойных электронагревателей; 9

) применение нагревательных кабелей;

10) применение цепных приводов.

Позиции 6 и 7 из-за ряда недостатков применяются очень редко. Как пример, можно привести эксплуатацию Гремихинского месторождения с вязкостью нефти в пластовых условиях до 150 мПас. В начальный период все скважины эксплуатировались с помощью СШНУ. По мере обводнения продукции скважин, особенно в интервале обводнения 45÷70%, из-за образования в подъемных трубах аномально вязких эмульсий (АВЭ), вязкость добываемой жидкости на устье достигала до 1500÷2000 мПас. В этих условиях из-за особенностей гидродинамического трения на колонну насосных штанг при движении их вниз на многих скважинах наблюдалось отставание колонны штанг от хода головки балансира станка-качалки. Это сопровождалось обрывом штанг, канатной подвески или аварией станка-качалки. Для адаптации СШНУ для добычи АВЭ в первую очередь применялась инженерная оценка величины допустимой скорости откачки n х S (произведение числа качаний на длину хода) по формуле Пирвердяна А.М. – Силкина В.Ф.: где n х S доп – произведение числа качаний на длину хода, мин-1·м;

При необходимости увеличения скорости откачки применяются следующие способы: увеличение диаметра НКТ с 73 мм на 89 мм полностью; ступенчатая колонна НКТ с 73 мм на 89 мм; утяжеленная колонна штанг в нижней части подвески; периодическая или постоянная дозировка деэмульгатора. В последнее время значительное внимание уделяется одновременно раздельной эксплуатации скважин, где насосы подбираются для каждого пласта отдельно. Надо заметить также, что КПД СШНУ при добыче ВВН на 25% ниже, чем при добыче маловязких нефтей.

Дисциплина 4 Управление продуктивностью скважин и интенсификация добычи нефти

-

Классификация методов искусственного воздействия на призабойную зону пласта. Назначение методов и их общая характеристика.

Призабойная зона — это участок пласта, примыкающий к стволу скважины, в пределах которого изменяются фильтрационные характеристики продуктивного пласта в период строительства скважин, их эксплуатации или ремонта.

Механические методы: влияют на радиус контура, радиус скважины, скинфактор

Гидравлический разрыв пласта ГРП производится путем закачки в него (пласт) под давлением до 60 МПа нефти, пресной или минерализованной воды, нефтепродуктов (мазут, керосин, дизельное топливо) и других жидкостей. В результате этого в породах образуются новые или расширяются уже существующие трещины. Протяженность трещин может достигать нескольких десятков метров, ширина их 1-4 мм. Чтобы предотвратить их последующее закрытие, в жидкость добавляют песок, стеклянные и пластмассовые шарики, скорлупу грецкого ореха – проппант (раскрепляющий агент, не позволяющий трещине сомкнуться после снятия давления).

Операция ГРП состоит из следующих этапов: закачки жидкости разрыва для образования трещин; закачки жидкости с проппантом; закачки жидкости для продавливания проппанта в трещины. Применение гидроразрыва дает наибольший эффект при низкой проницаемости пласта и призабойной зоны и позволяет увеличить дебит нефтяных скважин в 2…3 раза.

Гидропескоструйная перфорация ГПП – это процесс создания отверстий в стенках эксплуатационной колонны, цементном камне и горной породе для сообщения продуктивного пласта со стволом скважины за счет энергии песчано-жидкостной струи(с большой скоростью 200-260м/с), истекающей из насадок специального устройства (перфоратора). Жидкость с песком направляется в насадкам перфоратора по колонне НКТ с помощью насосов, установленных у скважины.

Зарезка(бурение боковых стволов)

Торпедированием называется воздействие на призабойную зону пласта взрывом. Для этого в скважине напротив продуктивного пласта помещают соответствующий заряд взрывчатого вещества (тротил, гексоген, нитроглицерин, динамиты) и подрывают его. При взрыве торпеды образуется мощная ударная волна, которая проходит через скважинную жидкость, достигает стенок экспл колонны, наносит сильный удар и вызывает растрескивание отложений (солей, парафина и др.). В дальнейшем пульсация газового пузыря, образовавшегося из продуктов взрыва, обеспечивает вынос разрушенного осадка из каналов.

Физико-Химические методы: влияют на проницаемост, вязкость радиус СКВ привед (увел прон и пористость)

Кислотные обработки осуществляются соляной (НСl), плавиковой (HF), уксусной (CH3COOH), серной (H2SO4) и угольной кислотами.Кислотная обработка скважин связана с подачей на забой скважины под определенным давлением растворов кислот. Растворы кислот под давлением проникают в имеющиеся в пласте мелкие поры и трещины и расширяют их. Концентрация кислоты в растворе обычно принимается равной 10-15 %, что связано с опасностью коррозионного разрушения труб и оборудования.(25-28%)

Технологический процесс кислотной обработки скважин включает операции заполнения скважины кислотным раствором, продавливание кислотного раствора в пласт при герметизации устья скважин закрытием задвижки. После окончания процесса продавливания скважину оставляют на некоторое время под давлением для реагирования кислоты с породами продуктивного пласта. Длительность кислотной обработки после продавливания составляет 12-16 ч на месторождениях с температурой на забое не более 40 С и 2-3 ч при забойных температурах 100-150 С.

Также применяют термокислотную обработку скважин на нефтяных месторождениях с большим содержанием парафина. В этом случае перед кислотной обработкой скважину промывают горячей нефтью или призабойную зону пласта прогревают каким-либо нагревателем для расплавления осадков парафинистых отложений. Сразу после этого проводят кислотную обработку.

Обработка призабойной зоны пластов ПАВ преследует цель удаления воды и загрязняющего материала. Отрицательная роль воды проявляется в том, что, попадая на забой скважины, она «закупоривает» часть пор, препятствуя притоку нефти и газа. Кроме того, вступая в контакт с глинистыми частицами пород, вода вызывает их набухание и разрушение. Это приводит к закупорке тонких поровых каналов и уменьшает дебит скважины.Механизм действия ПАВ заключается в снижении поверхностного натяжения на границе воды с нефтью, газом и породой. Благодаря этому размер капель воды в поровом пространстве уменьшается в несколько раз и облегчается их вынос. Некоторые ПАВ, кроме того, делают поверхность поровых каналов в породе несмачиваемой для воды, но смачиваемой для нефти, что облегчает фильтрацию последней.

С помощью химреагентов и органических растворителей (газовый конденсат, газовый бензин, толуол и др.) удаляют асфальто-смолистые и парафиновые отложения.

Целью тепловых обработок является удаление парафина и асфальто-смолистых веществ. Для этого применяют горячую нефть, пар, электронагреватели,внутрипластовое горение термоакустическое воздействие, а также высокочастотную электромагнитоакустическую обработку. Влияет на вязкость, пл давл проницаемость

Газовые методы( закачка УВ газов , закачка пен) вязкость

Волновые методы: вибрационное и сейсмическое воздействие, имплозионное воздействие, взрывное (проницаемость, вязкость) При вибровоздействии призабойная зона пласта подвергается обработке пульсирующим давлением. Благодаря наличию жидкости в порах породы обрабатываемого пласта, по нему распространяются как искусственно создаваемые колебания, так и отраженные волны. Путем подбора частоты колебания давления можно добиться резонанса обоих видов волн, в результате чего возникнут нарушения в пористой среде, т.е. увеличится проницаемость пласта.

Биологические : продукты жизнедеятельности- биополимеры, газы (влияет на проницаемость, вязкость, давление)

Комплексное термокислотная обработка, термогазохим

-

Коэффициент продуктивности и факторы, его определяющие. Условия притока жидкости к скважинам. Виды гидродинамического несовершенства скважин.

Коэффициент продуктивности добывающей скважины – отношение ее дебита Q к перепаду между пластовым и забойным давлением,– показывает на сколько может измениться дебит скважины при изменении депрессии на пласт на единицу. К=Q/∆P

Из формулы Дюпюи коэффициент продуктивности может быть определен как

Для нагнетательной скважины определяют аналогичный коэффициент - коэффициент приемистости нагнетательной скважины: ; Qв – расход воды, закачиваемой в данную скважину.

Продуктивность зависит от мощности и проницаемости пласта, вязкости, а также компонентного состава пластового флюида, диаметра скважины, степени и совершенства вскрытия пласта, способа вскрытия, физико-химических свойств и загрязнённости призабойной зоны. Продуктивность может со временем меняться в зависимости от изменения нефтегазонасыщенности пласта и свойств призабойной зоны скважины. (коэффициент, характеризующий возможности пласта по флюидоотдаче)

Коэффициент продуктивности определяется по результатам гидродинамических исследований и эксплуатации скважин. По наклону индикаторной линии определяют фактическую продуктивность нефтяной скважины.

Реальные индикаторные диаграммы не всегда получаются прямолинейными. Искривление индикаторной диаграммы характеризует характер фильтрации жидкости в призабойной зоне пласта.

Индикаторные кривые при фильтрации по пласту однофазной жидкости:

Индикаторные кривые при фильтрации по пласту однофазной жидкости:1-установившаяся фильтрация по линейному закону Дарси; 2- неустановившаяся фильтрация или фильтрация с нарушением линейного закона Дарси при больших Q; 3 - нелинейный закон фильтрации.

Искривление индикаторной линии в сторону оси DP ( кривая 2) означает увеличение фильтрационных сопротивлений по сравнению со случаем фильтрации по закону Дарси. Это объясняется тремя причинами: 1. Превышение скорости фильтрации в ПЗП критических скоростей при котрых линейный закон Дарси нарушается (V>Vкр) 2. Образованием вокруг скважины области двухфазной (нефть+газ) фильтрации при Рзаб<Рнас. Чем меньше Рзаб, тем больше радиус этой области. 3. Изменения проницаемости и раскрытости микротрещин в породе при изменении внутрипластового давления вследствие изменения Рзаб.

Искривление ИД в сторону оси Q объясняется двумя причинами: 1) некачественные измерения при проведении исследований; 2)неодновременным вступлением в работу отдельных прослоев или пропластков.

Целесообразно выделить следующие три вида гидродинамического несовершенства скважин:

1 по степени вскрытия пласта, когда скважина вскрывает продуктивный пласт не на всю толщину;

2 по характеру вскрытия пласта, когда связь пласта со скважиной осуществляется не через открытую боковую поверхность скважины, а только через перфорационные отверстия в обсадной колонне;

3 по качеству вскрытия пласта, когда проницаемость пористой среды в призабойной зоне снижена по отношению к естественной проницаемости пласта.

-

Основные причины снижения проницаемости в процессе эксплуатации скважин. Выбор скважин для обработки призабойной зоны пласта.

К основным причинам снижения проницаемости призабойной зоны в процессе эксплуатации скважин относятся:

для добывающих скважин

· проникновение жид-ти глушения в процессе подземного ремонта или жид-ти промывки,

· проникновение пластовой воды в обводненных скважинах при их остановках,

· набухание частиц глинистого цемента терригенных коллекторов при насыщении их пр.водой,

· образование водонефтяной эмульсии,

· выпадение и отложение АСПО или солей из попутно добываемой воды при изменении термобарических условий,

· проникновение в призабойную зону мех примесей и продуктов коррозии металлов при глушении скважин;

для нагнетательных скважин

· набухание глинистых пород при контакте с закачиваемой пресной водой, а также с растворами определенных химических реагентов,

· смена при закачке минерализованной воды на пресную,

· кольматация призабойной зоны твердой фазой промывочной жид-ти

· повышенная остаточная нефтенасыщенность в призабойных зонах скважин, которые до перевода в нагнетательные работали как добывающие.

1 ... 12 13 14 15 16 17 18 19 ... 27

Выбор скважин-кандидатов для обработки призабойных зон

Для проведения ОПЗ из всего фонда скважин выбирают следующие скважины:

-

вводимые в эксплуатацию новые объекты (без ГРП) при недостижении проектных показателей по дебиту жидкости подвергаются кислотной обработке. Цель обработки – очистка ствола скважины, перфорационных каналов, ближней призабойной зоны от глинистых частиц и фильтрата бурового раствора. Объект воздействия – кольматирующее вещество, скелет породы; -

снизившие продуктивность по причине ухудшения притока жидкости в ходе эксплуатации из-за уменьшения проницаемости ПЗП в результате миграции глинистых частиц и обломочного материала горной породы. Цель обработки – увеличение проницаемости ПЗП. Объект воздействия - кольматирующее вещество и скелет породы; -

снизившие продуктивность в результате отложения солей в призабойной зоне, эксплуатационной колонне и насосном оборудовании. Цель обработки – удаление отложений, восстановление продуктивности скважины. Объект воздействия – солевые отложения; -

снизившие продуктивность в результате отложения АСПО в призабойной зоне, эксплуатационной колонне и насосном оборудовании. Цель обработки – удаление АСПО, восстановление продуктивности скважин. Объект воздействия – АСПО; -

снизившие продуктивность после ТКРС в результате поглощения больших объемов воды. Цель обработки - устранения эффектов капиллярного защемления, набухания глин и водной блокады. Объект воздействия – кольматирующее вещество; -

не вышедшие на заданный режим работы после проведения ГРП. Цель обработки - разрушение загущенной жидкости-песконосителя, очистка каналов между зернами проппанта от геля. Объект воздействия – полисахаридный гель; -

выводимые из бездействия. Цель обработки – увеличение проницаемости ПЗП. Объект воздействия - скелет породы.

Рис. 1 Схема выбора скважин-кандидатов для ОПЗ

Рис. 1 Схема выбора скважин-кандидатов для ОПЗАлгоритм выбора состоит из следующих этапов:

Этап 1. Рассматривается весь фонд добывающих скважин и выделяются:

-

скважины «безусловные кандидаты»; -

скважины по которым имеет место падение коэффициента продуктивности более чем на 30% от первоначального состояния (рис. 3) (критерий уровня падения коэффициента продуктивности на 30% оценивается исходя из погрешностей возникающих при измерениях пластового и забойного давления, а также дебита жидкости. Суммарная погрешность измерений этих параметров не превышает 25%-30%).