Файл: Практических заданий по дисциплине управление цепями поставок.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 28.04.2024

Просмотров: 36

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Метод затрат. Он основан на том, что фирма устанавливает стоимостной критерий для каждой отдельной функции логистики на предприятии. Стоимостной критерий может также устанавливаться на единицу веса, поставляемого или отгружаемого продукта, поставку в целом или конкретный заказ. Путем сравнения затрат в комплексе и по всем направлениям в соответствии со стоимостными критериями и поставленными целями определяется расхождение по конечным результатам. Это дает возможность внесения необходимых поправок и дополнений в деятельность службы логистики.

Метод продуктивности. Оценка эффективности деятельности службы логистики при его применении носит количественный характер и выражается, как правило, в физических единицах измерения, например, отгрузка продукции в тоннах, выполнение какого -то количества заказов, поставок партий товаров в соответствующей комплектации

Количественные характеристики на “входе” сравнивают с результатами на “выходе”. В расчет принимаются человеко-часы, затраченные на выполнение определенного объема работ; количество персонала, участвующего в выполнении этих работ; количество и технические параметры задействованной техники на конкретном объеме работ; используемые площади складских помещений. Оценивается общий объем работ в соотнесении к единице продукции.

Метод сервиса. По этому методу критерием выступает оценка оказываемых услуг по следующим параметрам: времени (протяженность оказания услуг); точности (исполнение в срок); последовательности (соблюдение графика технологического процесса); размеру убытков (количество повреждений конечной готовой продукции в результате погрузки-разгрузки, транспортировки и складского хранения).

Качество сервиса приобретает все большее значение в условиях возрастающей конкуренции как на внутренних, так и на международных рынках. Совокупность результатов оценки услуг различных фирм позволяет выявить приоритет того или иного предприятия в эффективности функционирования службы логистики.

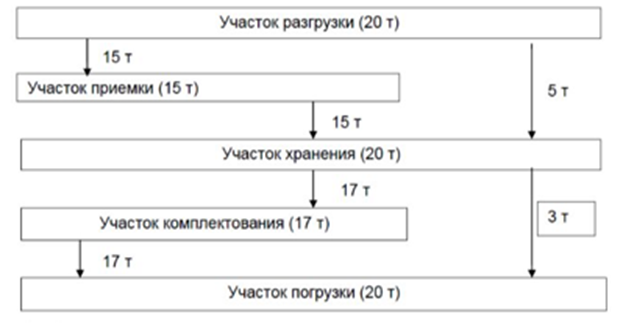

Задание 1. На предприятие оптовой торговли в течение недели поступило 20 т различных грузов. Схема движения материального потока на складе предприятия оптовой торговли представлена на рис. 1. Определите величину входных и выходных материальных потоков, а также совокупный материальный поток на предприятии.

Рис. 1 - Схема материального потока на складе предприятия оптовой торговли

На величину совокупного МП влияют следующие факторы: доля товаров, поставляемых в нерабочее время (А1); доля товаров, подлежащих распаковке на участке приёмки (А2); доля товаров, подлежащих комплектованию (А3); доля товаров, поставляемых централизованно (А4); доля доставленных товаров, подлежащих ручной разгрузке (А5); доля товаров, подлежащих ручной погрузке (А6); кратность обработки товаров на участке хранения (А7).

Совокупный МП поток определяется по формуле:

Р = Ррр + Рмр + Ррп + Рмп + Рэ + Рпк + Рх + Рпг тонн/год

где Р - совокупный материальный поток;

Ррр,Рмр - материальный поток при ручной и механической разгрузке соответственно;

Ррп, Рмп - материальный поток при ручной и механической погрузке соответственно;

Рэ - материальный поток на экспедиционных участках;

Рпк - материальный поток на участках приёмки и комплектации;

Рх - материальный поток в зоне хранения;

Рпг - внутрискладское перемещение грузов.

Грузопоток при ручной разгрузке (Ррр) определяется по формуле:

Ррр= Т А5/100, тонн/год

Ррр= 20* 5/100 = 1 тонн/год

где Т - входной поток (грузооборот склада), т.

Ррп= Т А6/100 тонн/год

Ррп= 20* 3/100 = 0,6, тонн/год

Грузопоток при механической разгрузке определяется по формуле:

Рмр = Т (1-А5/100) тонн/год

Рмр = 20 (1-5/100) = 19, тонн/год

Рмп = Т (1-А6/100) тонн/год

Рмп = 20 (1-3/100) = 19,4 тонн/год

Аналогично определяется грузопоток при ручной и механической погрузке. Материальный поток на экспедиционных участках рассчитывается по формуле:

Рэ= Т (А1+А4)/100 тонн/год

Рэ= 20 (15+15)/100=6, тонн/год

Подобным образом определяется материальный поток на участках приёмки и комплектации:

Рпк= Т(А2+А3)/100 тонн/год

Рпк= 20(17+17)/100 = 6,8 тонн/год

В зоне хранения в результате множества таких операций, как, например, перекладывание товара с одного яруса на другой или отбор товара, возникает группа материальных потоков, сумма которых может быть представлена как величина, кратная грузообороту склада, и рассчитывается по формуле:

Рх = ТА7 тонн/год

Рх = 20*20/100 = 4 тонн/год

Внутри складское перемещение грузов равно сумме выходных грузовых потоков всех участков, кроме последнего:

Рпг = Тразгрузка +Т*А1/100 + Т*А2

/100 + Тхранение +Т*А3/100 + Т*А4/100 тонн/год

Рпг = 1,6+20*5/100 + 20*17/100 + 4 +20*17/100 + 20*3/100 = 14 тонн/год

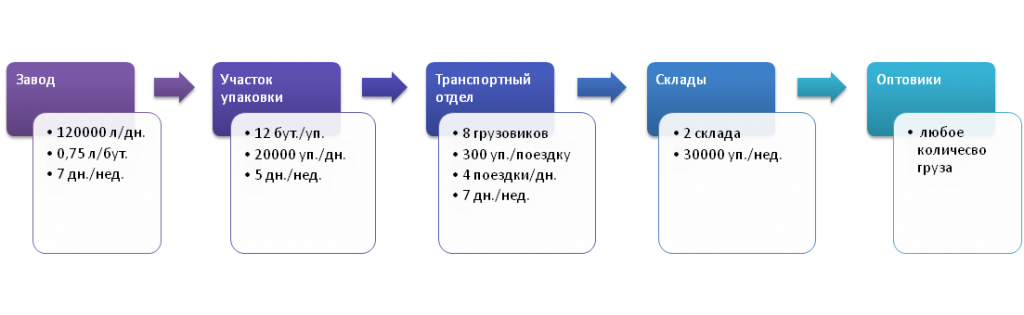

Задание 2: Компания занимается выпуском шампанского в бутылках емкостью 750 мл. Завод компании работает без выходных, разливая 120 000 л в день. С розлива бутылки поступают на упаковочный участок. Мощность упаковочного участка 20 000 упаковок по 12 бутылок каждая. Упаковочный участок работает 5 дней в неделю.

На склад упакованные бутылки доставляет транспортный отдел компании. В компании имеются 8 грузовиков, которые перевозят за раз по 300 упаковок каждый, совершают 4 поездки в день 7 дней в неделю. У компании 2 склада, каждый из которых может переработать до 30 000 упаковок в неделю. Со склада доставка осуществляется силами оптовых покупателей, вместе они способны за день вывозить весь груз, доставленный на склад транспортным отделом компании за день.

Определить фактическую мощность логистической системы и выявить слабое звено.

Решение: Изобразим звенья логистической цепи поставок: завод, участок упаковки, транспортный отдел, склады, оптовики. Укажем для каждого звена исходные данные для расчета мощности.

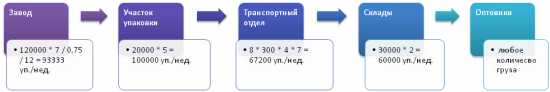

Определим для каждого звена его мощность, определяемую количеством проходящих через звено упаковок в неделю.

Мощность логистической системы определяется мощностью его самого слабого звена. Как показали расчеты, склады компании в состоянии переработать лишь 60000 упаковок в неделю. Значит и мощность компании в целом составляет 60000 упаковок в неделю, хотя производственная мощность завода примерно в 1,5 раза выше. В качестве рекомендации можно посоветовать компании расширить складские площади, либо ускорить оборачиваемость товара на складе, либо обеспечить доставку груза с участка упаковки сразу до оптовиков, минуя склады.

Задача 3. На предприятии оптовой торговли в течение года были выполнены логистические операции, представленные в табл. 1. Определите величину входных и выходных материальных потоков по отношению к микрологистической системе.

Таблица 1

Логистические операции

| Наименование операций | Величина материального потока, т/год |

| Разгрузка железнодорожных вагонов | 4870 |

| Выгрузка контейнеров | 2435 |

| Разгрузка автомобильного транспорта | 2435 |

| Погрузка железнодорожных вагонов | 487 |

| Погрузка контейнеров | 974 |

| Погрузка автомобильного транспорта | 8279 |

Решение: Входной материальный поток поступает в логистическую систему из внешней среды. Определяется суммой величин материальных потоков на операциях разгрузки:

Входной материальный поток = 4870 +2435 + 2435 = 9740 т/год

Выходной материальный поток поступает из логистической системы во внешнюю среду. Определяется суммой величин материальных потоков на погрузочных операциях:

Выходной материальный поток = 487 + 974 + 8279 = 9740 т/год

При сохранении на предприятии запасов на одном уровне входной материальной поток будет равен выходному.

Задание 4: В конце рабочего дня Роджер Грей (Roger Gray), менеджер по закупкам кампании Anderson Plastics, наблюдал, как его босс сердито выходил из помещения. Уже во второй раз за неделю Роджера обвинили в том, что на предприятии не хватает сырья, и поэтому сейчас его сильно заботило решение проблем, периодически возникающих с управлением материальным потоком на калифорнийском заводе.

Anderson Plastics Inc. - крупный мультинациональный поставщик пластиковых компаундов; - сырья для ряда самых разных пластмассовых материалов: пропиленов, полиэтиленов, стиролов и найлонов. Эти компаунды применяются для производства самых разных продуктов, в частности автомобильных бамперов, приборных панелей, шлемов, упаковочных материалов и пластиковых чемоданов. Последние десять лет компания реализует стратегию роста, в основном прибегая к поглощениям.

В настоящее время Anderson Plastics управляет тринадцатью производственными предприятиями в Северной Америке, Европе, Латинской Америке и Азиатско-Тихоокеанском регионе, имея общий объем продаж порядка 1 млрд долл. На предприятиях компании по всему миру трудятся около 2200 человек. Калифорнийское производственное предприятие имеет производственную площадь в 110 000 кв. футов и участок размером 14 акров, на который подведена железнодорожная ветка. Всего на предприятии работают 74 человека. За последнее десятилетие Anderson Plastics и ее заказчики перешли на систему «точно в срок» (just-in-time), что требует от Anderson тесного взаимодействия с заказчиками при составлении графиков поставок сырья. Из-за этого стала наблюдаться тенденция постепенного сокращения запасов в цепях поставок. Однако это одновременно повышает риск дефицита, из-за чего у заказчиков Anderson Plastics могут быть

дорогостоящие простои. Примерно два года назад закупки в Anderson Plastics осуществлялись децентрализованно, т.е. каждое подразделение самостоятельно отвечало за заказ необходимого ей сырья.

Из-за проблем, связанных с управлением материальным потоком, в частности избыточных запасов некоторых продуктов при частом дефиците других, руководство предприятия решило пойти на преобразования. Поэтому Роджер Грей, супервизор производства, проработавший на предприятии 16 лет, получил новую должность: ему поручили заниматься вновь созданной централизованной службой закупок для всего предприятия. Система управления материальным потоком в Anderson Plastics на тот момент не была должным образом интегрирована с другими частями 11 Anderson Plastics и с ее поставщиками. Роджер выяснил, что система управления материальным потоком ненадежна, из-за чего часто возникают дефициты. Хотя в нормальном режиме она позволяла обрабатывать регулярные поставки, но с неожиданными требованиями не справлялась. Кроме того, фактически применялась параллельная система «ручной записи», которая требовала, чтобы Грей от двух до трех часов в день заполнял различные формы.

В течение первого года Грей разработал серию прикладных программ на основе электронных таблиц, помогающих ему в автоматизированном режиме решать повторяющиеся задачи и проверять их на наличие ошибок. По мере того, как предприятие расширялось, число продуктов, которые должен был отслеживать Роджер, возросло с 250 до 550. Даже с его новыми прикладными программами Роджеру становилось все труднее точно управлять запасами. Из-за дефицитов Роджера несколько раз серьезно критиковали, хотя он считал, что чаще всего это происходило не по его вине.

Обычно система управления материальным потоком на два дня отставала от реального времени и поэтому не отражала текущих уровней запасов. В другие периоды возникали транспортные проблемы, особенную ненадежность демонстрировала железнодорожная система США, из-за чего грузы нередко доставлялись с задержками. У предприятия были только 10 бункеров для хранения сырья и использованные железнодорожные вагоны: их применяли как временные склады, заполняя по мере необходимости. Роджер чувствовал, что уровни запасов были высоки, однако за излишние запасы его никогда не критиковали. Оба случая дефицита на этой неделе были типичными.

Первый произошел из-за того, что производственники не сообщили Роджеру, что основной заказчик неожиданно заказал обычную партию на неделю раньше, и к тому же не учли в своей ведомости объемы сырья, которое они забрали из запасов. Поэтому учетные документы Роджера на данный момент показывали достаточный объем запасов.

Сегодняшний инцидент был связан с грузом, доставляемым по железной дороге из Техаса, который должен был прибыть четыре дня назад, но каким-то таинственным образом задерживался. Поставщик отправил его вовремя, и поэтому никакой вины за эту задержку не нес.

Задание: Предложите возможные варианты решения проблем по управлению материальным потоком на калифорнийском заводе.

Ответ: Внедрение информационной системы управления - позволит снизить издержки преобразования информационного потока.

- описание основных бизнес-процессов - позволит увеличить надежность и точность управленческих задач, повысить согласованность организационных структур.

- усовершенствование методов управления запасами сырья и определения объемов заказываемой партии - позволит снизить складские издержки, снизить объемы сырья и материалов, не удовлетворяющие текущим потребностям производства.