Файл: Контрольная работа по дисциплине Конструирование измерительных приборов Тема Конструирование печатных плат (ПП). Критерий числа слоев и материала основания пп.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.04.2024

Просмотров: 41

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Плотность тока и потери зависят от толщины проводящего слоя, которая регламентирована тремя значениями: 10, 20 и 35 мкм. Если потери не существенны для работы электрической схемы (но не для сигнальных цепей, когда падение напряжения сигнала может уменьшить отношение сигнал-шум), то конструктор должен предпочитать толщину 10 мкм для повышения точности и для экономии меди. Плотность тока, если она окажется недостаточной из расчёта принятого выше значения 20 А/мм2, может быть увеличена на порядок при переходе на металлическое основание.

Критерий числа слоёв. По числу слоёв различают односторонние (ОПП), двусторонние (ДПП) и многослойные (МПП) печатные платы. Односторонней называют ПП с проводящим рисунком на одной стороне основания, в отличие от двусторонней, где рисунок выполнен на обеих сторонах. Многослойной называют ПП, состоящую из чередующихся изоляционных слоёв с нанесённым на них проводящими рисунками, причём между рисунками выполнены необходимые межслойные соединения.

Выбор конструктором числа слоёв означает выбор между ОПП, ДПП и МПП для конкретной, поставленной перед ним задачи. Возможности трассировки (прокладки соединительных печатных проводников) растут вдоль ряда ОПП - ДПП - МПП, но растёт и трудоёмкость изготовления и падает надёжность. При использовании в качестве навесных элементов ИС в корпусах с большим числом близко расположенных выводов (обычно с шагом 1,25 мм) контактные площадки на ПП настолько сближаются, что между ними нельзя проложить необходимого числа проводников в один слой. Для таких случаев используют МПП с числом слоёв до четырёх. В последнее время из-за значительных технологических недостатков МПП те же топологические задачи конструкторы предпочитают решать на основе ДПП, как более простых и надёжных, с прокладкой на поверхности ДПП вместо неуместившихся печатных проводников дополнительных прямых отрезков изолированного провода, натягиваемых между предусмотренными для этого контактными площадками.

ДПП с дополнительным монтажом прямыми отрезками изолированного провода будем обозначать ДППдм. Таким способом топологические возможности ДПП доводятся до уровня МПП с четырьмя и более слоями. На долю дополнительного проводного монтажа приходится до 50% числа всех соединений в готовой ПП. Проволочные перемычки, напаиваемые на поверхность ПП дополнительно к печатным проводникам, являются обычным явлением для печатных узлов: из-за топологических трудностей трассировки разрешается до 5% числа всех необходимых соединений выполнять с помощью навесных перемычек, напаиваемых вручную. В ДППдм напайка перемычек осуществляется монтажным роботом, перфолента для управления которым составляется одновременно с разработкой рисунка ДППдм.

Таким образом, современный ряд конструкции ПП, построенный по числу слоёв, имеет вид

МПП

ОПП ------ ДПП -------

ДППдм

Выбор варианта в каждом конкретном случае производит конструктор с точки зрения технологичности конструкции.

Коробление, о котором шла речь при рассмотрении габаритного критерия, при прочих равных условиях (габариты, толщина платы) в ДПП всегда значительно меньше, чем в ОПП, так как расположенные на основании с обеих сторон металлические слои до некоторой степени компенсируют друг друга.

Материал основания. Выбор толщины и материала основания оказывает основное влияние на свойства ПП: жёсткость, собственную ёмкость, теплопроводность. Установлен размерный ряд значений толщины оснований ПП - как гибких, так и жёстких:

Гибкие Жёсткие

Наибольшее распространение в отечественной практике нашла толщина 1,0 мм и 1,5 мм, которая допускает получение металлизированных отверстий в основании соответственно 0,32 мм и 0,48 мм (минимальный допустимый диаметр). Если толщину основания выбирают с точки зрения жёсткости печатного узла, то надо учитывать, что жёсткость пропорциональна толщине в кубе. Для оснований применяют изоляционные материалы типа стеклопластиков или листовой материал. Листовой материал (сплав алюминия или низкоуглеродистая сталь) начали применять относительно недавно.

Интерес к замене традиционного стеклотекстолитового основания металлическим вызван, в первую очередь, стремлением повысить теплопроводность платы при повышенном тепловыделении навесных элементов.

| Материал | Медь | Алюминий | Сталь низкоуглеродистая | Стеклотекстолит |

| Теплопроводность, Вт/(м*К) | 320 | 200 | 50 | 0,2 |

По этой причине при стеклотекстолитовом основании значительная часть теплового потока, протекающего по печатному узлу, распространяется по металлу проводящего рисунка. Для того чтобы снизить тепловое сопротивление проводящего рисунка, специально меняют топологию рисунка так, чтобы он играл роль теплопроводных шин при условии, что тепловыделяющий элемент закреплён на проводнике с помощью теплопроводной мастики или припаян. Из-за малой толщины проводника (не более 50 мкм) иногда вводят дополнительные толстые (0,5 мм) теплоотводные медные шины, накладываемые на поверхность печатного узла.

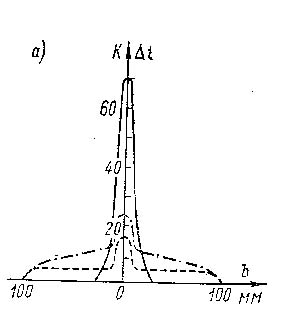

Более радикальным путём снижения теплового сопротивления является замена стеклотекстолита на алюминиевый сплав, что позволяет снизить сопротивление в три-четыре раза при прочих равных условиях и без навесных теплоотводных шин (рис. 3-4). Металлическое основание толщиной 0,8 мм представляет собой лист металла толщиной 0,5 мм с полимерной пленкой (например, полиимидной) толщиной 0,15 мм, накатанной с двух сторон листа (чтобы исключить коробление).

Рис. 1. Распределение теплового поля по ширине ПП от точечного источника в зависимости от материала основания.

________ стеклотекстолит; __. __. __ сталь; _ _ _ _ алюминиевый сплав;

Экспериментальные исследования проводились при точечном (рис. 3-4) и лине источнике тепла. Точечным источником служил транзистор мощностью 2 Вт, нагреваемый для выделения этой мощности протекающим через него постоянным током, причем транзистор был установлен на контактную площадку с применением теплопроводной мастики (переходное тепловое сопротивление транзистор - площадка составляло 0,2 к/Вт). Измерения температуры поверхности корпуса транзистора при температуре окружающей среды 250С показали, что превышение температуры этой поверхности над комнатной температурой при алюминиевом основании в четыре раза меньше, а при стальном основании в три раза меньше, чем при основании из стеклотекстолита. Линейным источником нагрева служил печатный проводник шириной 1 мм, нагреваемый протекающим по нему постоянным током. Металлическое основание в среднем в четыре раза снижает перегрев, измеряемый на поверхности этого проводника, допуская 5-10-кратное превышение плотности тока в сравнении со стеклотекстолитовым основанием.

2. Обеспечение технологичности конструкции печатных плат

Общетиповая (глобальная) оценка технологичности ПП. Технологичность конструкции печатных плат это приспособленность конструкции ПП к ограниченному расходу трудовых, материальных и энергетических ресурсов на подготовку производства и промышленный выпуск в заданном количестве по высшей категории качества (производственная технологичность) и при техническом обслуживании и ремонте (эксплуатационная технологичность). Производственная технологичность ПП определяется трудоёмкостью изготовления. Эксплуатационная технологичность ПП оценивается контролепригодностью и взаимозаменяемостью.

При такой оценке сравнение конструкций по технологичности проводят между типами ПП в ряду: ОПП - ДПП - ДППдм - МПП. Ряд построен по возрастающей трудоёмкости изготовления при одинаковой разрешающей способности рисунков и одинаковом объёме выпуска сравниваемых типов. Трудоёмкость к концу ряда повышается на порядок по сравнению с началом ряда: изготовление одной четырёхслойной МПП оценивается в среднем в 30 нормо-часов, а одной ОПП - в 3 нормо-часа. Из общетиповой оценки технологичности следует, что конструктор должен стремиться принять в первую очередь первый тип ПП в ряду (ОПП) и переходить к следующему типу только в том случае, если нельзя обеспечить заданные требования к размещению и трассировке.

Общетиповая оценка технологичности ПП ставит второе условие: предпочтительно использование сеткографии вместо фотолитографии. Это требование при всех трёх классах плотности рисунка выполняется для ПП 170

Разработан печатный полуавтомат ПАП-170 с рабочей площадью запечатываемой поверхности 170

30 мкм. Трафареты выполняются из стальной сетки с покрытием из плёночного фоторезиста, что обеспечивает повышенную износостойкость трафаретов. Фотолитография дороже и вредно действует на окружающую среду.

Третье условие общетиповой оценки технологичности - отказ от субтрактивной технологии всюду, где это возможно. Субтрактивной называют технологию получения проводящего рисунка путём избирательного удаления отдельных участков из сплошного металлического слоя, покрывающего изоляционное основание. Эта технология не отвечает требованиям к охране окружающей среды, экономии меди и электрических ресурсов.

Конструкторы должны ориентироваться на аддитивную и полуаддетивную технологию.

Аддитивной называют технологию получения проводящего рисунка путём избирательного нанесения его на изоляционное (нефольгированное) основание. Полуаддетивной технологией называют различные варианты аддитивной технологии. Проводящий слой наносят и на поверхность отверстий, предназначенных для впаивания проволочных и штыревых выводов от ЭРЭ и соединителей, чего не может обеспечить субтрактивная технология. Металлизация отверстий создаёт условия для прочного механического и надёжного электрического соединения.

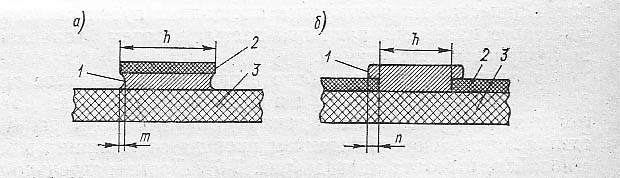

Рис. 2. Искажение размеров при субтрактивном (а) и аддитивном (б) принципе изготовления.

1 - металл печатного проводника; 2 - защитный рисунок из резиста; 3 - изоляционное основание; h - ширина печатного проводника на трафарете (фотошаблоне); m - подтравливание; n - нависание

Внутритиповая (локальная) оценка и обеспечение технологичности ПП.

Для выбранного типа ПП должны выбираться такие решения, которые лучше других отвечают требованиям производственной (трудоёмкость изготовления) и эксплуатационной (контролепригодность и взаимозаменяемость) технологичности и надёжности. Обычно все типы ПП отвечают требованиям эксплуатационной технологичности. Контролепригодность обеспечивается выведением соответствующих контрольных контактных площадок. Чем выше плотность размещения, тем труднее обеспечить контролепригодность, но это не зависит от типа ПП. Взаимозаменяемость труднее всего обеспечить для МПП, так как перепайка навесных элементов со штыревыми выводами связана с прогревом до 2000С (и несколько больше) сквозных металлизированных отверстий с опасностью нарушения контакта с внутренними проводниковыми слоями.