ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 02.05.2024

Просмотров: 10

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1 Технологический процесс проверки наличия полного комплекта деталей для сборки "Шпиндельного узла" шлифовального станка

Введение

Комплектование "Шпиндельного узла" заключается в том, что сборка осуществляется из деталей, имеющих различную точность размеров, например: детали годные, с допустимыми износами, восстановленные до номинальных и ремонтных размеров, а также новые детали. Такое многообразие деталей обусловливает не только подбор их по сопряжению, но и предварительное комплектование. Комплектование заключается в подборе деталей данного узла, механизма по однородности их размеров, а если необходимо, то и по массе. Приходится осуществлять ряд пригоночных работ с тем, чтобы облегчить сборку соединений. Комплектование деталей заключается в подборе и пригонке полного комплекта деталей, входящих в состав сборочной единицы. В комплект отбирают детали, соответствующие техническим условиям, сгруппированные по массе, размерам и другим показателям.

Основная цель комплектования — это подбор сопрягаемых деталей перед сборкой с целью обеспечения требуемых зазоров и натягов без дополнительной обработки. Комплектование деталей существенно снижает трудоемкость сборки, уменьшает объем различных подгоночных работ и тем самым попытает качество ремонта. Детали комплектуются из трех групп: годных, восстановленных и новых. Детали для узла нужно подбирать не только по количеству, но и по размерам. Для деталей каждого сопряжения может быть несколько ремонтных размеров. Поэтому в процессе комплектования следует подбирать сопрягаемые детали одинаковых ремонтных размеров. Однако на практике не представляется возможным получить простым подбором требуемую посадку деталей для всех сопряжений. В некоторых случаях при этом возникает необходимость в выполнении подгоночных работ. В настоящее время на ремонтных предприятиях стремятся выполнять все подобные работы на участке комплектования, разгружая от них сборочные участки. Это освобождает сборщиков от выполнения несвойственных им подгоночных работ и способствует повышению производительности труда и улучшению качества сборки. На ряде ремонтных предприятий выработаны некоторые приемы организации технологического процесса комплектования, способствующие снижению его трудоемкости.

1.1 Особенности комплектования "Шпиндельного узла"

Шпиндельный узел станка является конечным звеном привода главного движения и предназначен для крепления инструмента или приспособления с заготовкой. Он является наиболее ответственным механизмом станка. От совершенства конструкции, а также от качества изготовления и сборки шпиндельного узла во многом зависит точность обработки.

Основными критериями работоспособности шпиндельных узлов являются:

- геометрическая точность

- жесткость

- быстроходность

- долговечность

- динамические характеристики

Выбор металлического сплава для формирования заготовки шпинделя зависит от назначения изделия для которого они предназначены. Важно, чтобы готовая деталь обладала заданной прочностью и жесткостью, а также – демонстрировала требуемую износостойкость. Для шпинделя шлифовального станка будем применять сталь 38ХВФЮА, которая обладает усиленной прочностью и вязкостью сердцевины, а также высокой твердостью и износостойкостью. Она прекрасно работает при динамических нагрузках и в условиях пониженных температур. Кроме того, сталь 38ХВФЮА слабо разупрочняется при нагреве и может использоваться при температурах до 300-400 градусов цельсия.

Шпиндельный узел состоит из шпинделя, его опор, приводного

элемента. В шпинделе выделяют передний конец и межопорный участок. В

процессе эксплуатации станка шпиндельный узел передаёт инструменту или заготовке крутящий момент, необходимый для осуществления процесса резания.

Проектирование узла включает: выбор типа приводного элемента, опор, устройств для их смазывания и защиты от загрязнений; определение диаметра шпинделя, расстояния между опорами и разработку конструкции всех элементов

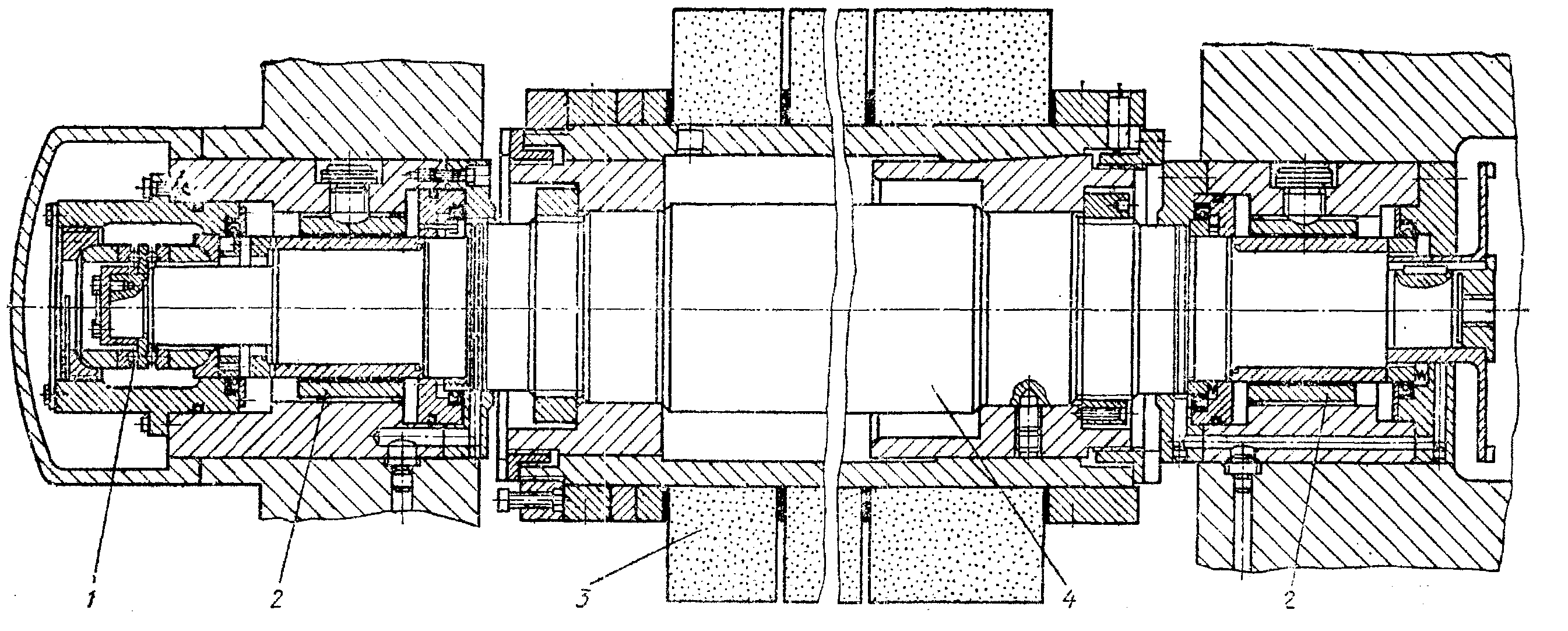

Рисунок 1.1 - Шпиндельный узел

Рисунок 1.2 - Сборочный чертеж шпиндельного узла

1-осевая опора; 2-радиальные опоры; 3-шлифовальный круг; 4-шпиндель

1.2 Комплектование нормативно-технической документации

Нормативно-техническая документация – совокупность материалов и документов, обеспечивающих качество производимой продукции, а также ее соответствие всем утвержденным требованиям безопасности, условиям эксплуатации, хранения и транспортировки.

Вместе с "Шпиндельным узлом" оформляется приемо-сдаточная документация

Для комплектования "Шпиндельного узла" необходимы следующие документы:

- ведомость технологических документов - документ предназначен для указания полного состава документов, необходимых для изготовления или ремонта изделий, и применяется при передаче комплекта документов с одного цеха на другой;

- маршрутная карта - документ предназначен для маршрутного или маршрутно-операционного описания технологического процесса комплектования или указания полного состава технологических операций при операционном описании изготовления или ремонта изделия, включая контроль и перемещения по всем операциям различных технологических методов в технологической последовательности с указанием данных об оборудовании, технологической оснастке, материальных нормативах и трудовых затратах;

- карта технологического процесса - документ предназначен для операционного описания технологического процесса изготовления или ремонта изделия в технологической последовательности по всем операциям одного вида формообразования, обработки, сборки или ремонта, с указанием переходов, технологических режимов и данных о средствах технологического оснащения, материальных и трудовых затратах;

- ведомость детали - документ предназначен для указания состава деталей, изготавливаемых или ремонтируемых по типовому технологическому процессу, и переменных данных о материале, средствах технологического оснащения, режимах обработки и трудозатратах;

- комплектовочная карта - документ, содержащий данные о деталях, сборочных единицах и материалах;

В комплектовочной карте должны быть указаны:

- номер цеха;

- номер участка;

- номер рабочего места, где выполняются сборочные операции;

-номер обозначения деталей, сборочных единиц, материалов и комплектующих изделий;

номер цехов, участков, складов, откуда поступают комплектующие единицы;

количество деталей, материалов и сборочных единиц, подаваемых на рабочие места сборки за смену.

Нормы расхода материалов и комплектующих изделий:

- ведомость технологических маршрутов - документ предназначен для операционного описания технологического процесса изготовления или ремонта изделия в технологической последовательности по всем операциям одного вида формообразования, обработки, сборки или ремонта, с указанием переходов, технологических режимов и данных о средствах технологического оснащения, материальных и трудовых затратах;

- ведомость оснастки - документ предназначен для указания применяемой технологической оснастки при выполнении технологического процесса изготовления или ремонта изделия;

- ведомость оборудования - документ предназначен для указания применяемого оборудования, необходимого для изготовления или ремонта изделия;

- ведомость материалов - документ предназначен для указания данных о по детальных нормах расхода материалов, о заготовках, технологическом маршруте прохождения изготавливаемого или ремонтируемого изделия.

Для решения задач по нормированию материалов применяется:

- ведомость удельных норм расхода материалов - документ предназначен для указания данных об удельных нормах расхода материалов, используемых при выполнении технологических процессов и операций изготовления или ремонта изделия, и применяется для решения задач по нормированию расхода материалов;

- ведомость применяемости - документ предназначен для указания применяемости полного состава деталей, сборочных единиц, средств технологического оснащения;

- ведомость дефектации - документ предназначен для указания изделий, подлежащих ремонту, с определением вида ремонта, дефектов и для указания дополнительной технологической информации. Применяется при ремонте изделий;

- карта наладки - документ предназначен для указания дополнительной информации к технологическим процессам по наладке средств технологического оснащения. Применяется при многопозиционной обработке для станков с ПУ, при групповых методах обработки.

Выбор документов и много вариантность содержания информации, устанавливается разработчиком документации технологических процессов.

1.3 Оформление приемо-сдаточной документации и сопроводительной документации

Выпущенные детали узла "Шпиндельного узла" передаются на склад готовой продукции. Передача продукции из цеха на склад оформляется приемо-сдаточной накладной, в которой указывается номер цеха - сдатчика, номер склада, получившего продукцию, наименование изделий, номенклатурный номер, количество сданных на склад изделий.

Приемо-сдаточная накладная подписывается представителем цеха, сдавшего продукцию, кладовщиком, принявшим ее на склад, работником отдела технического контроля, а также начальником цеха – сдатчика. Если продукция изготовляется по разовым заказам, то в накладной перечисляются изделия, входящие в заказ, и номер договора или письма, по которому выполняется данный заказ. При изготовлении сложной и многокомплектной продукции вместо накладной составляется приемо-сдаточный акт, в котором указываются наименование изделий, количество, стоимость, а также отмечается, что изготовленные изделия закончены производством.

Полностью укомплектованы, отвечают техническим условиям и согласно актам технической приемки в окончательно готовом и упакованном виде, приняты техническим контролем и сданы на склад. Если договором предусмотрено участие в приеме продукции представителя заказчика, то сдаточная накладная или сдаточный акт также подписывается им.

В массовом производстве на многих предприятиях готовую продукцию передают из цеха на склад многократно в течение смены. В этом случае кроме накладной применяется приемо-сдаточная ведомость. Каждое поступление готовых изделий на склад фиксируется в сдаточной ведомости.

По окончании смены подсчитывается общее количество принятых изделий и оформляется приемо-сдаточная накладная. Приемо-сдаточные ведомости остаются на складе, а сдаточные накладные, как и в других случаях, используются для ведения бухгалтерского учета, записей в накопительных сводках, регистрах синтетического и аналитического учета.

В машиностроении применяются специализированные формы накладных, что обусловлено особенностями производства продукции. Если предприятие выполняет работы для сторонних организаций, то в этом случае оформляется акт сдачи - приемки работ. Акт, так же, как и накладная, выписывается в двух экземплярах. Один экземпляр с подписью представителя предприятия - исполнителя передается заказчику, а другой экземпляр с подтверждением принятых работ представителем заказчика остается у исполнителя и используется в дальнейшем для расчетов и отражения работ на счетах бухгалтерского учета. Оказанные услуги оформляются актом, наряд - заказом, квитанцией. Приемо-сдаточные накладные после записей в карточках складского учета готовой продукции, где на их основе формируются данные о выпуске детали и ведется учет. Законченная производством деталь, которая должна быть принята заказчиком, но не принята им и не оформлена приемо-сдаточным актом, не учитывается, а остается в составе незавершенного производства.

Приемо-сдаточный акт, приемо-сдаточная накладная, накладная на передачу готовой продукции вместо хранения и приходный ордер — это документы, применяемые для учета движения товарно-материальных ценностей между структурными подразделениями организации. Они используются для оформления выпуска и приемки готовой продукции на соответствующий склад.